赵固二矿11050工作面矿压显现与覆岩移动规律

李俊峰

(河南能源焦煤公司赵固二矿)

深埋薄基岩层下煤层开采的过程中,工作面的矿压显现较为剧烈,来压时易引发片帮、冒顶等灾害。工作面矿压显现特征及覆岩移动特征,与普通深埋煤层有显著差别。研究深埋薄基岩煤层工作面在回采过程中的矿压显现特征与覆岩运移破断规律,可以为矿井的实际生产提供理论依据。曹健等[1]借助物理模拟、数值计算等方法,分析了工作面初次来压与周期来压的矿压显现规律,得到煤层采高、埋深对来压规律的影响。苏晓建[2]采用相似模拟和数值模拟的方法,研究了大采高工作面推进过程中顶板运移特征,得到浅埋深大采高工作面矿压规律及工作面长度对其的影响。关丙火等[3]针对8.8m 超大采高工作面矿压显现强烈、围岩控制难度大的问题,提出了超大采高工作面的顶板灾害综合预警方法以及关键防治技术。崔世荣[4]分析了工作面回采过程中的覆岩移动规律和矿山压力显现特征,并根据现场矿压显现情况,提出科学的顶板管控技术,保证了工作面的安全回采。张向阳等[5]借助相似模拟和数值模拟,分析了弱黏结顶板厚煤层综放开采采场围岩变形破坏机理及应力分布规律,研究得出覆岩散体拱结构的不同失稳模式。

本文针对赵固二矿煤层埋藏深、薄基岩、厚松散层、顶板条件差的特殊地质条件,以赵固二矿11050工作面为工程背景开展相似材料物理模拟试验,并通过现场监测,研究深埋薄基岩条件下,大采高工作面在回采过程中的矿压显现规律和覆岩破坏特征,以期为赵固二矿的实际生产提供科学的预测预报,保证工作面安全、高效回采。

1 工作面概况

赵固二矿设计生产能力为180 万t/a,主采二1煤层为单一近水平煤层,倾角小于6°,平均厚度6.2 m,埋藏深度大于680 m,上覆基岩薄,底板水压高于7 MPa,煤体横向层理发育。11050 工作面采用走向长壁大采高综合机械化采煤法,全部垮落法管理顶板,一次采全厚,采高为6.0 m。

2 相似模拟试验分析

2.1 模型建立

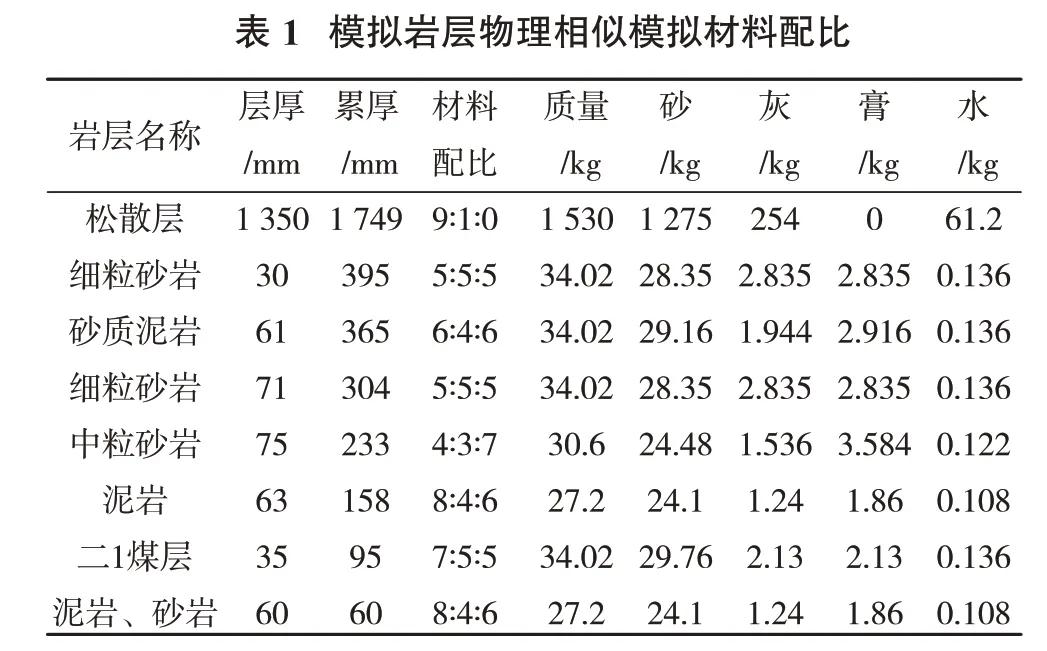

原工作面采用分层开采的方法,为提高煤炭开采效率,拟对11050工作面采用大采高一次采全厚方法进行煤层开采。因此,本实验主要模拟不同采高下,工作面覆岩的移动规律,模拟采高分别选择3.5,6.0 m。结合矿井地质条件,以及11050工作面顶、底板围岩的物理力学性质,最终确定物理相似模拟材料配比见表1。实验台尺寸为:4.2 m×2 m×1.8 m(长×宽×高),采用平面应力模型,几何相似比为1∶100。

?

在试验过程中可对实验模型的底板进行简化。试验煤层倾角为0°,在进行试验模型铺设时,每次铺设的最大厚度为2 cm。在顶板岩层中布置测点,观测回采过程中覆岩运移情况。从煤层测点间距为15 cm×15 cm,沿煤层上方共布设9层。

2.2 工作面上覆岩层移动规律分析

2.2.1 采高3.5 m

切眼距模型左边界1 m,模型沿着工作面走向开挖,每次开挖步距为5 m,顶板管理采用全部垮落法,如图1(a)所示。根据回采过程中上覆岩层的运移规律,对工作面开挖28,32,43,55,105,155,240 m 的上覆岩层移动特征(图1)进行分析。对测点位移数据进行统计处理,分析开采顶分层后(采高为3.5 m),顶板岩层运移变化规律及“三带”划分。当工作面推进度为28 m 时,直接顶发生初次破断,覆岩冒落范围为4.5~5.2 m,如图1(b)所示;当推进度为32 m 时,老顶发生初次破断,破断(来压)步距为32 m,顶板破坏高度为8.6~9.5 m,如图1(c)所示;当推进度为43 m 时,基本顶产生周期性破断,周期来压步距(周期破断距离)为11 m,如图1(d)所示。此时工作面上覆岩层破坏高度为22 m,破坏高度会随着工作面继续推进而增加;推进度为55 m 时,老顶出现第二次周期来压,周期来压步距为12 m,如图1(e)所示;推进度为105 m 时,覆岩继续向上方破坏演化,老顶共出现5 次周期来压,来压步距均值为10.4 m,覆岩破坏高度达到了47.5 m,如图1(f)所示;推进度为155 m 时,直接顶和基本顶均会产生弯曲下沉,造成上覆岩层出现大范围的垮落、离层,如图1(g)所示;推进度为240 m时,模拟回采结束,测得岩层移动角为63°,如图1(h)所示。上三带(垮落带、裂隙带、弯曲下沉带)高度分别为15.2,34.6,123 m。

2.2.2 采高6 m

采高为6 m 时,模拟方案与采高为3.5 m 时相同。结合顶板岩层在回采过程中的变化特征,针对推进度分别为20,35,52,115,145,240 m 的上覆岩层移动特征(图2)进行分析。对测点位移情况进行统计分析,得出采高为6 m 时(整层开采),覆岩运移变化规律及“三带”的划分。

当工作面推进度为20 m 时,直接顶发生初次破断,覆岩冒落高度为4.0 m,如图2(b)所示;推进度为35 m 时,老顶发生初次破断,破断(来压)步距为35 m,顶板破坏高度10~14 m,如图2(c)所示;当推进度为52 m 时,基本顶产生周期性破断,周期来压步距(周期破断距离)为17 m,上覆岩层破坏高度达到22 m,如图2(d)所示;当推进度为115 m 时,在工作面推进过程中,上覆岩层的破坏会逐渐向上部发展,产生5次周期性破断,来压步距均值为16.6 m,覆岩破坏高度达到了68 m,如图2(e)所示;当工作面推进至145 m 时,基本顶上覆的岩层出现大面积的离层与垮落,如图2(f)所示;当工作面推进240 m 时,工作面停止推进,岩层移动角接近60°,上三带高度依次为22,101,20 m,如图2(g)所示。

通过分析,可以得出,在工作面推进过程中的最初40 m 范围内,采高为3.5 m 时煤层上覆岩层破坏高度小于22 m,采高为6.0 m 时上覆岩层的破坏高度小于35 m。随着推进度的不断增加,上覆岩层的破坏高度会随采高的增加而逐渐变大,破坏高度与推进度整体上呈现线性关系,但局部表现为阶段性上升,造成这种现象的最主要原因是,覆岩破坏高度会随着顶板的周期性破断,从而呈现阶段性上升。

3 工作面矿压监测

3.1 工作面矿压监测方案

通过分析工作面液压支架工作阻力以及矿压显现特征,确定11050工作面的初次及周期来压步距和来压强度,从而研究该工作面ZF18000/20/38 型支架适应性,为工作面后续开采提供理论依据。工作面长183 m,共布置92组液压支架,每隔7架(1#,9#,17#,25#,33#,41#,49#,58#,66#,74#,83#,92#)布置1 台监测分站,共计12 台,并将监测区域分为上、中、下3 部分。

3.2 矿压监测结果分析

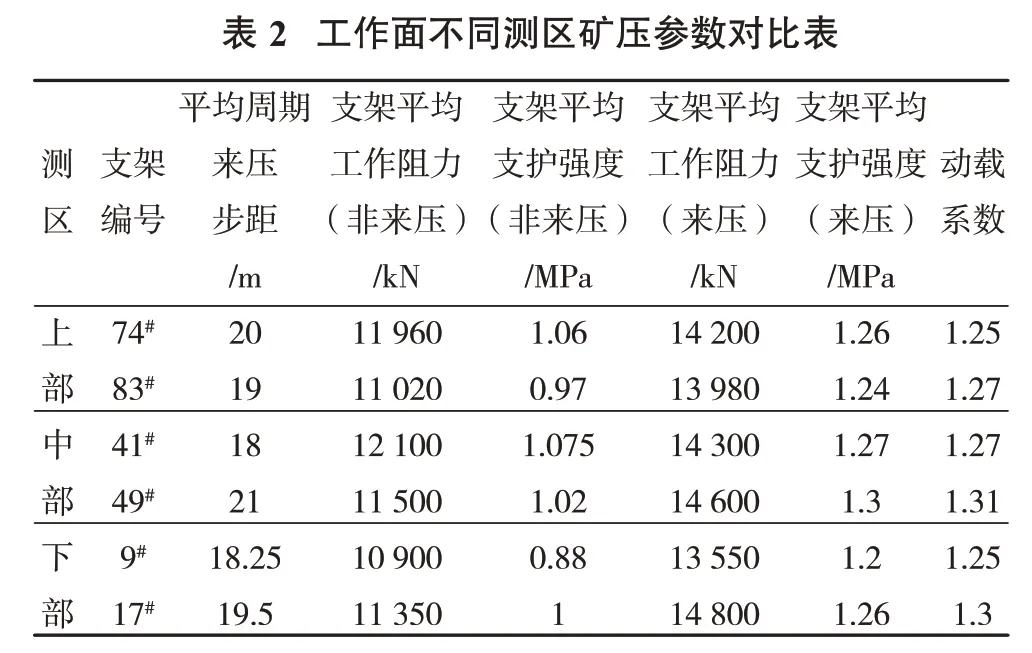

分别在上、中、下部各选取2 架支架数据进行分析。上测区选取74#、83#号支架,中测区为41#,49#号支架,下测区为9#,17#号支架,具体数据见表2。

?

通过液压支架数据的分析可得,11050 工作面平均周期来压步距为19.3 m。相似模拟试验下,采高为6 m时,测得工作面平均周期来压步距为16.6 m,与现场实测相差较小。由表2 可知,与上部和下部相比,工作面中部基本顶的矿压显现更为明显,因为工作面上、下部有煤柱支撑顶板,导致侧方的露顶面积较小,顶板发生垮落的情况下作用在支架上的载荷较小;由于煤层的开采,造成工作面中部的顶板悬顶面积及跨距与工作面上部和下部相比更大。因此,在工作面回采过后,顶板作用在支架上的载荷较大,从而导致工作面中部的矿压显现更加明显。同时,在工作面中部每推进50 m 左右时,工作面会发生一次大的来压显现,来压强度较大,煤壁片帮和冒顶较为严重,原因是高位坚硬岩层周期性破断所致。

4 结 论

(1)在分层开采条件下,采高为3.5 m 时,基本顶的初次来压步距为32 m,平均周期来压步距为10.4 m。11050 工作面推进结束时,垮落带、裂隙带、弯曲下沉带高度分别为15.2,34.6,123 m。

(2)大采高一次采全厚开采,采高为6 m 时,基本顶的初次来压步距为35 m,平均周期来压步距为16.6 m。工作面推进结束时,“三带”的范围由下至上分别为22,101,20 m。

(3)11050工作面的周期来压步距为19.3 m,工作面中部基本顶的矿压显现,与上部和下部相比更为明显。同时,在工作面中部每推进50 m 左右时,工作面会发生一次大的来压显现,来压强度较大,煤壁片帮和冒顶较为严重。