具有反馈效应的静压导轨节流器静态性能分析

曾德纯,刘 莉

(萍乡市高级技工学校,江西萍乡 337055)

0 引言

由于液体静压支承特有的“误差均化效应”,其运动精度远高于滚动支承和表面接触式支承的结构。同时,由于液体介质的体积弹性模量远大于气体,其刚度和承载能力远高于气体静压支承,因此液体静压支承在要求承载能力大和回转精度高的超精密机床中获得了广泛应用。例如:德国KUGLER 研发的超精密车床采用了液体静压轴承作为主轴支承;日本丰田精机制造的超精密磨床的砂轮轴采用液体静压轴承;美国LLL实验室的大型超精密机床采用液体静压轴承[1]等,还有许多大型及精密机床的导轨也采用了液体静压导轨。随着超精密加工技术的不断发展,人们对超精密机床主轴的回转精度及导轨的运动精度提出了越来越高的要求,因此,如何进一步提高液体静压支承的刚度及运动精度已成为超精密机床未来发展的核心问题。

在机床领域,液体静压支承的两种主要形式为液体静压主轴和静压导轨,对于液体静压主轴,提高其回转精度的方法主要集中在主轴动平衡精度等级的提高、主轴及轴承零件的形位误差控制和液体静压轴承油膜刚度的提升三个方面;对于液体静压导轨,影响其直线运动精度的主要因素是导轨的尺寸和形位误差[2-6]。然而,提高主轴的动平衡精度、关键零件的尺寸误差和形位误差等均受到设备自身精度的制约。此外,不论是静压主轴还是静压导轨,在工作过程中载荷的变化不可避免,为尽量减小载荷变化引起的油膜间隙变化,提高静压支承的油膜刚度几乎是唯一措施。因此,如何提高液体静压支承的油膜刚度一直是国内外学者的努力方向。

对于结构参数基本确定的液体静压支承,提高油膜刚度的途径主要有:①提高供油系统的压力;②优化固定节流器(如小孔节流、毛细管节流、缝隙节流等)的性能参数;③采用薄膜反馈、滑阀反馈、内表面反馈[6-10]等反馈节流技术。提高供油压力虽然可以提高油膜刚度,但会导致油量和泵功耗显著增加。优化固定节流器参数,调整最佳节流比来提高油膜刚度,仅对于特定工况下有效,一旦静压支承的工况范围变化较大,很难找到最佳节流比,所预期的最佳刚度也难以保证。薄膜反馈节流、滑阀反馈节流和内表面反馈节流为传统的可变节流器结构,只能在对置的油腔上使用,由于结构较复杂、平面或空间尺寸限制、使用条件要求较高等原因而未能广泛采用。

本文针对传统的滑阀反馈节流器进行改进,提出一种借助油腔压力作用实现节流液阻可变的节流器结构,该节流器在单个油腔上即可使用,可显著提高油腔的油膜刚度。针对在矩形对置油腔上(闭式静压导轨)采用该节流器的情况,通过对其工作原理和节流特性进行计算分析,初步探讨了该节流器的静态特性,为后续的进一步研究及推广使用奠定基础。

1 采用压力反馈式节流器的对置矩形平面油腔结构及工作原理

1.1 节流器的结构及工作原理

图1 为具有油腔压力反馈作用的节流器的结构示意,节流器左端盖的中间孔为进油口、右端面的中间孔为出油口。其中,阀芯直径为dc,环形节流缝隙高度为hc,缝隙长度为lc。

如图1 所示,忽略摩擦力的影响,阀芯水平方向的受力平衡方程为:

节流器的流量公式为(润滑油黏度为μ):

从式(1)、式(2)可以看出,在供油压力不变的条件下,当油腔压力增大时,弹簧力Fs会相应减小,弹簧随之伸长,阀芯向左移动,节流长度lc减小,从而使节流液阻减小;当油腔压力减小时,阀芯向右移动,节流缝隙长度lc增大,节流液阻随之增大。因此,这种结构可实现油腔压力对节流器的反馈作用。在该节流器的实际应用中,需要根据静压油腔的载荷、流量、初始间隙等条件合理选择阀芯直径dc、缝隙高度hc、弹簧刚度系数K、弹簧初始长度l0等参数,以达到最佳的反馈效果。

1.2 油腔结构

图2 为采用压力反馈式节流器的对置矩形平面油腔的结构示意,一般情况下阀芯直径dc取4~6 mm,因此可以将压力反馈式节流器置于油腔本体中,只需在进油口处装上进油管接头即可,与传统的固定节流器(如小孔节流器、毛细管节流器)相比,基本上没有增加油腔的结构复杂度,因此这种节流器具有很好的实用性。

图2 油腔的结构

1.3 静态性能计算

(1)基本假设。对图2 所示的对置油腔的静态性能进行计算时,可以做以下5 点假设:①外载荷始终指向下油垫几何中心;②只考虑两油腔之间的滑块作上下平动,不发生倾斜和横向运动,因此每个油腔的四向封油边各处缝隙高度相等;③润滑油为定常流动,流态为层流;④以油垫封油边中线所围面积作为油垫的有效承载面积;⑤不考虑节流器阀芯与孔之间的摩擦。

为简化计算,还可以假设上下油腔的节流器的结构参数及弹簧完全相同(实际应用时可根据需要采用不同的参数)。

(2)承载能力计算。设弹簧刚度为k、偏心率ε=0 时(h1=h2=h0)上下油腔的压力为pd0,此时节流缝隙长度为lc0,在滑块从垂直方向的中心位置向下偏移至某一位置时(偏心率为ε),下油腔节流器弹簧长度压缩量为:

上油腔节流器弹簧长度的伸长量为:

节流缝隙长度分别为:

由文献[11]可知,下油腔和上油腔的油腔压力分别为(λ0为液阻比):

对置油腔的承载力为:

其中,Ae为单个油腔的有效承载面积,Ae=(B-b)(L-l)。

给定油腔和节流器的相关参数,联立式(3)~式(9),即可求出对置矩形平面油腔的承载能力。

(3)流量计算。由式(2)可知下油腔和上油腔的总流量为:

1.4 承载性能对比

对置矩形平面油腔的结构尺寸见表1,油腔的封油边宽度及初始油膜厚度在合理范围内选取。

表1 对置矩形油腔结构尺寸

为便于对比,固定液阻节流器采用和压力反馈式节流器相同的环形缝隙结构,选择相同的阀芯直径和缝隙高度,固定液阻节流器的缝隙长度根据最佳液阻比λ0=1 来确定,经计算并圆整,取lc=12 mm。压力反馈式节流器的结构参数和弹簧刚度的取值需要综合考虑油腔流量、供油压力、缝隙长度调整范围等因素进行相关计算和选取,具体取值见表2、表3。

表2 压力反馈式节流器尺寸及供油参数

表3 固定液阻节流器尺寸

1.5 静态性能计算结果及对比

为了验证采用反馈式节流器的对置矩形平面油腔具有较好的承载性能,与采用环形缝隙固定液阻节流器的的对置油腔的承载性能进行对比计算。图3 为对置油腔的承载能力W 随偏心率ε 的变化曲线(W1:压力反馈式节流器,W2:固定液阻节流器),由图3 可知,在整个偏心率变化范围内,采用压力反馈式节流器的对置油腔的承载能力均大于采用固定液阻节流器的对置油腔的承载能力。当偏心率ε=0.3 时,采用反馈式节流器的对置油腔的承载能力约为固定液阻节流器的对置油腔的1.32 倍。

图3 采用两种节流器的对置油腔W—ε 曲线

图4 为对置油腔的流量(Q)随偏心率的变化曲线(Q1:压力反馈式节流器,Q2:固定液阻节流器),可以看出,在整个偏心率变化范围内,采用反馈式节流器的对置油腔的流量明显小于采用固定液阻节流器的对置油腔的流量,前者为后者的50%~70%,因此,如果在泵功率相同的情况下对承载能力进行对比,采用压力反馈式节流器可提高承载能力50%左右。

图4 采用两种节流器的对置油腔Q—ε 曲线

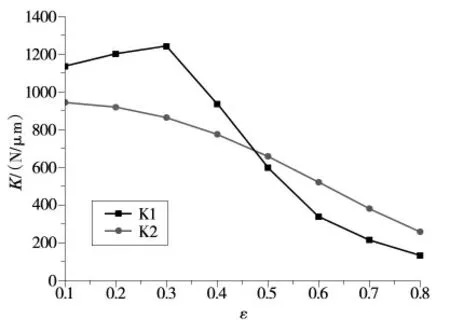

图5 为油膜刚度K 对比曲线(K1:压力反馈式节流器,K2:固定液阻节流器),偏心率小于0.5 时,采用压力反馈式节流器的对置油腔的油膜刚度大于固定液阻节流的对置油腔的油膜刚度,偏心率ε 小于0.35 之前,刚度还随偏心率ε的增大而增大;偏心率ε≥0.5 以后,压力反馈式节流的对置油腔的油膜刚度小于固定节流的对置油腔的油膜刚度。

图5 采用两种节流器的对置油腔K—ε 曲线

2 结论

(1)建立压力反馈式节流的液体静压对置平面油腔的静态性能分析模型,推导出有关的静态性能计算公式。

(2)对压力采用反馈式节流器和固定液阻节流器的对置平面油腔的承载能力、供油流量和油膜刚度进行了计算和对比,得到了承载能力、供油流量和油膜刚度随偏心率的变化规律,得到了对应的最佳承载性能的参数范围。

(3)提出一种具有压力反馈效应的环形缝隙节流器的新结构,通过应用于对置矩形平面油腔的计算模型的计算比较,该节流器在供油压力相同、特别是供油泵功率相同的条件下可明显提高静压支承的承载性能。

(4)本文仅对所提出的具有压力反馈效应的环形缝隙节流器的静态特性进行了初步计算,还有许多问题需要进一步分析研究,如节流器参数优化、动态性能研究等,有待于后续进一步分析。