铁素体对行驻车发电系统用Q&P 钢残余奥氏体及塑性的影响

熊 勇,李 强,盛 春,张明纯,杨建宝,张 阳

(1.湖北同发机电有限公司,湖北咸宁 437100;2.湖北科技学院工程技术研究院,湖北咸宁 437100;3.湖北香城智能机电研究院有限公司,湖北咸宁 437100)

0 引言

对于行驻车发电系统,在保证结构安全性的前提下减小其质量有利于降低加工及能耗成本,这对钢的强度提出了更高的要求。低成本、高强度钢铁材料,也是未来行驻车发电系统用材料的发展方向。第三代先进高强钢具有较低的生产成本和优异的综合力学性能等优势,本文研究其典型代表——Q&P(Quenching and Partitioning,淬火—配分)钢。Q&P 钢是Speer 等[1]于2003 年提出,利用较廉价的Si-Mn 低合金钢结合Q&P 工艺开发的,具有高强度和较好塑性的先进高强钢。传统Q&P 工艺制备的Q&P钢残奥含量通常不超过10%,导致其塑性仍较低,如何进一步提高Q&P 钢塑性一直研究的重点问题。有研究通过将奥氏体化温度设定在铁素体—奥氏体两相区,在Q&P 钢中引入铁素体,通过铁素体的塑性变形,提高了Q&P 钢的塑韧性[2]。但铁素体的引入会改变残余奥氏体体积分数、形态及分布,从而影响残余奥氏体的稳定性及TRIP 效应[3]。

为了进一步探究引入铁素体对Q&P 钢残余奥氏体及力学性能的影响,本文以Si-Mn 低合金钢为实验材料,采用两相区和完全区奥氏体化工艺分别制备具有不同组织的Q&P 钢,分析其组织及应变硬化行为,揭示铁素体对Q&P 钢塑性的影响机理,并与Q345 钢进行对比,探讨Q&P 钢取代Q345 钢作为新一代行驻车发电系统材料的可行性。

1 实验方法

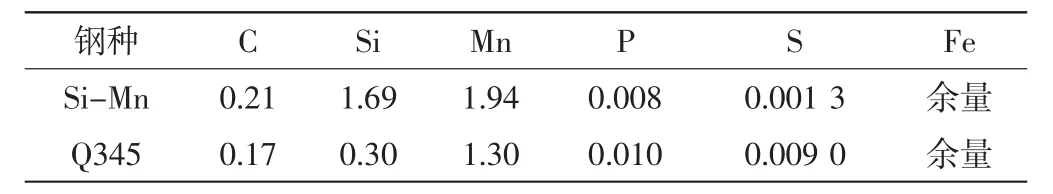

本文采用Si-Mn 低合金钢热轧板和商用Q345 钢棒材,其化学成分如表1 所示。

表1 不同试样化学成分%

根据热膨胀法测定在平衡条件下的Si-Mn 钢的临界温度(Ac3=895 ℃,Ac1=658 ℃,Ms=350 ℃,Mf=180 ℃),制定的热处理工艺如图1 所示。将试样在箱式电阻炉分别快速加热至780 ℃和930 ℃并保温180 s,其中780 ℃处于两相区、930 ℃处于完全奥氏体相区。随后在盐浴炉中淬火至200 ℃,淬火15 s,然后再置入400 ℃的盐浴炉中保温50 s,最后水淬至室温。根据奥氏体化温度不同,本文将两组Q&P 钢试样命名为780Q&P 和930Q&P 钢试样。

图1 Q&P 热处理工艺流程

Q345 钢和Q&P 处理后的试样经研磨抛光后,采用4%硝酸酒精溶液腐蚀12 s。利用Axioplan2 OM(Optical Microscope,光学显微镜)、Nova nano400 场发射SEM(Scanning Electron Microscope,扫描电子显微镜)进行组织形貌观察。采用EBSD(Electron Back Scatter Diffraction,电子背散射)分析Q&P 钢各相形貌及分布,扫描步长50 nm,试样的制备通过将抛光后的试样浸入5%高氯酸酒精溶液中进行电解抛光(电解电压25 V,电流0.5 A,时间40 s)。采用JEM-2100 透射电镜(TEM)进一步观察试样的微观组织,试样制备首先通过研磨方式将试样减薄至60 μm,随后在-25 ℃的高氯酸酒精溶液中进行电解双喷减薄,电压设置为30~50 V。同时采用XRD(X 射线衍射分析仪)分析不同试样的残余奥氏体体积分数及C 含量,制样方式与EBSD 相同。XRD采用Cu 靶,工作电压40 kV,电流40 mA,步长0.003 3°,扫描速度10°/min。

(1)残余奥氏体体积分数根据式(1)[4]计算:

式中 Vγ——残余奥氏体的体积分数

Iγ——奥氏体(200)、(220)和(311)晶面衍射峰的积分强度

Iα——马氏体(200)和(211)晶面衍射峰的积分强度

Kγ——奥氏体相的反射系数

Kα——马氏体相的反射系数

(2)残余奥氏体中C 含量可以用式(2)[5]计算:

式中 αγ——为奥氏体晶格参数,nm

XC——C 在奥氏体中的质量分数,%

XMn——Mn 在奥氏体中的质量分数,%

根据GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》制备拉伸试样,Q&P 钢试样的拉伸试样厚1.8 mm,板材总长98 mm,平行段长35 mm,宽度12.5 mm;Q345 钢拉伸试样总长100 mm,平行段长度42 mm,平行段直径4 mm。

2 实验结果

2.1 试样的组织形貌

图2 为Q345 钢和不同Q&P 钢试样的OM 和SEM 组织形貌图,Q345 钢的组织由铁素体(F)和珠光体(P)组成,780Q&P钢组织由铁素体、马氏体(M)和残余奥氏体(RA)组成。

图2 3 种钢试样的OM 和SEM 组织图

图3 为Q345 钢和Q&P 钢试样的XRD 图,其中α 和γ 分别表示BCC 和FCC 相:Q345 钢只有α 相的峰,不存在γ 相的峰,780Q&P 和930Q&P 试样均存在γ 相的峰;930Q&P 试样中残余奥氏体体积分数为8.6%、C 含量为1.36%,而780Q&P 试样中残余奥氏体体积分数为15%、C 含量为1.21%。

图3 3 种钢试样的XRD 图

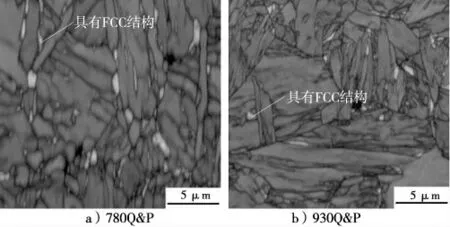

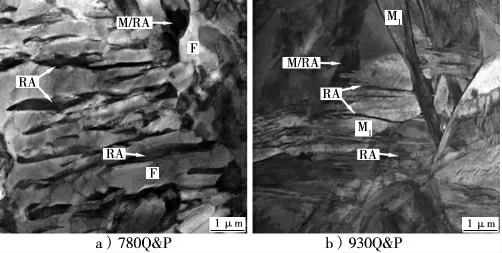

为了更好地分析残余奥氏体的形貌及分布,采用EBSD 对Q&P 钢试样的不同晶体结构组织进行表征(图4~图5)。结果表明,780Q&P 和930Q&P 试样的残余奥氏体呈现出块状和薄膜状的两种形态,前者的块状残余奥氏体主要分布在等轴状铁素体边界处(图4a)),后者的主要分布在原奥氏体晶界处(图4b));值得关注的是,分布在长条状铁素体相邻区的薄膜状残余奥氏体(图5a))的宽度明显大于分布在马氏体板条间的(图5b))。图5 中,RA、F、M/RA、M1 分别指的是残余奥氏体、铁素体、马氏体/残余奥氏体岛和一次马氏体。

图4 780Q&P 和930Q&P 钢试样的EBSD 图

图5 780Q&P 和930Q&P 钢试样的TEM 图

2.2 试样的力学性能

图6 为Q345 钢和Q&P 试样的工程应力—应变曲线:Q345钢的应力随应变增加先快速增加,随后达到抗拉极限后开始缓慢下降直至断裂;780Q&P 试样的应力随应变增加先快速升高,随后缓慢升高,到达抗拉极限后即发生断裂,其屈服强度、抗拉强度和断后伸长率是Q345 钢的1.65、1.52,1.18 倍;930Q&P 试样的应力随应变增加先快速升高,随后基本保持不变,直至断裂。930Q&P 试样的屈服强度和抗拉强度最高,是Q345 钢的3.03倍和2.01 倍,但其断后伸长率降低了20%。

图6 3 种钢试样的工程应力—应变曲线

根据工程应力—应变曲线,计算得到图7a)所示的真应力—真应变曲线,对真应力和真应变进行求导,计算即为应变硬化率,应变硬化率曲线如图7b)所示。3 组试样的应变硬化率随真应变增加呈下降趋势,但780Q&P 钢试样的应变硬化率在应变0~0.1 产生了明显的锯齿状波动。根据应变硬化率下降速率不同可将应变硬化率曲线可以分为3 个阶段:第一阶段为快速下降阶段(Ⅰ);第二阶段为中期缓慢下降阶段(Ⅱ);当应变硬化率小于真应力时,拉伸试样进入第三阶段颈缩期(Ⅲ)。

图7 3 种钢的真应力—应变曲线和应变硬化率曲线

不同试样应变硬化率曲线不同阶段对应的真应变ε 范围如表2 所示,其中:780Q&P 钢试样具有最大范围的阶段Ⅱ和Ⅲ;930Q&P 钢试样阶段Ⅰ真应变最大,其阶段Ⅱ真应变范围小于Q345 钢,但阶段Ⅲ真应变范围大于Q345 钢。

表2 应变硬化率曲线不同阶段对应的真应变范围

3 讨论

3.1 化学成分及热处理工艺对组织的影响

(1)增加钢中C、Mn 含量有利于提高钢的强度;C、Mn 作为奥氏体稳定化元素,较高的C、Mn 含量能提高奥氏体的稳定性[6]。Si 能抑制热处理过程中碳化物的析出,使C 在奥氏体相中富集,提高奥氏体的稳定性。Q&P 钢试样具有较Q345 钢更高含量的C、Si 和Mn,能提高奥氏体的稳定性及钢的强度。

(2)Q&P 钢试样更高的C 和Mn 含量能提高过冷奥氏体的稳定性,在冷却至Ms点温度以下时发生无扩散型马氏体相变。当奥氏体化温度在铁素体+奥氏体两相区时,奥氏体化阶段铁素体中C 会向奥氏体中扩散,提高奥氏体中C 含量,从而表现出高的热稳定性。配分阶段未转变的奥氏体获得马氏体C 配分较少,导致780Q&P 钢试样残余奥氏体C 含量较低[7]。

3.2 组织对应变硬化行为的影响

(1)Q345 钢中存在大量的粗大铁素体组织,铁素体相较软,在较低应变下即发生位错滑移,铁素体内位错滑移和塞积会产生加工硬化,降低应变硬化率下降速率,因而其阶段Ⅰ对应的范围最小。780Q&P 钢试样的铁素体尺寸明显小于Q345 钢,晶粒细化不利于位错增殖和滑移,因而其阶段Ⅰ对应的范围较Q345钢大。930Q&P 钢试样的主要组织为硬相马氏体,位错很难发生滑移,需要在更大的应力和应变下才会发生塑性变形,因而其阶段Ⅰ范围最大。

(2)Q345 钢在阶段Ⅱ主要发生铁素体塑性变形和珠光体内部位错运动。而Q&P 钢Ⅱ阶段与铁素体的塑性变形和残余奥氏体的TRIP(相变诱导塑性)效应有关。780Q&P 钢试样具有一定含量铁素体,同时其残余奥氏体含量也明显高于930Q&P 钢试样,低稳定性块状残余奥氏体主要在此阶段发生TRIP 转变[8]。930Q&P 钢试样在阶段Ⅱ主要发生残余奥氏体的TRIP 效应,显著提高了残余奥氏体的机械稳定性,导致其在低应变下较难发生转变[9],这导致930Q&P 钢试样阶段Ⅱ对应的真应变范围最小。

(3)在阶段Ⅲ,Q345 钢中的渗碳体会发生断裂,随着应变增加,渗碳体断裂数量增多。780Q&P 钢试样和930Q&P 钢试样在此阶段高稳定性的薄膜状残余奥氏体仍能发生TRIP 转变,能有效延缓微裂纹的形成,因此二者阶段Ⅲ对应的真应变范围较Q345 钢大。

4 结论

(1)根据奥氏体化温度不同,可以获得“马氏体+残余奥氏体”两相组织和“铁素体+马氏体+残余奥氏体”三相组织的Q&P钢,前者具有高的屈服和抗拉强度,但延伸率较低。

(2)在奥氏体化阶段引入铁素体能提高Q&P 钢残余奥氏体含量,提高Q&P 钢应变硬化能力,改善Q&P 钢的塑性。相较于Q345 钢,屈服强度、抗拉强度和断后伸长率分别提高了65%、52%和18%。

(3)引入铁素体相的Q&P 钢具有优异的强塑性,更适合作为行驻车发电系统下一代结构材料。