CA型调心滚子轴承调心性能影响因素浅析

翁世席,公平

(1. 哈尔滨轴承集团有限公司,哈尔滨 150025; 2. 中国航发哈尔滨轴承有限公司,哈尔滨 150025)

1 前言

CA 型调心滚子轴承(以下简称“调心滚子轴承”)是调心滚子轴承的典型结构[1],市场应用广泛,已经属于成熟产品。但是各生产企业之间并未形成统一的内部结构标准,设计理念有所差距,导致各家的同型号产品性能亦有差距。这其中,一个比较容易被忽略的轴承性能就是装配时候的调心性,一般客户会以调心滚子轴承的内组件是否能顺滑地从外圈滚道中转出和转入来评定轴承的质量。在实际生产过程中,调心滚子轴承的调心性是受到多个因素影响的,而且由于部分零件的偏差在实际生产过程中难以控制,所以很多企业在生产调心滚子轴承时需要进行“试套”, 目的一个是验证内组件是否掉滚子,另一个就是试验装配的调心性能。遗憾的是,经过试套对于效果不好的产品,厂家往往从经济方面考虑,采用盲目调整某些保持架结构尺寸的方法来弥补和掩盖导致产品产生问题的真因。这就导致同样的型号不同批次需要反复“试套”,得不偿失。

2 调心性能的影响因素

2.1 内圈滚道宽度的影响

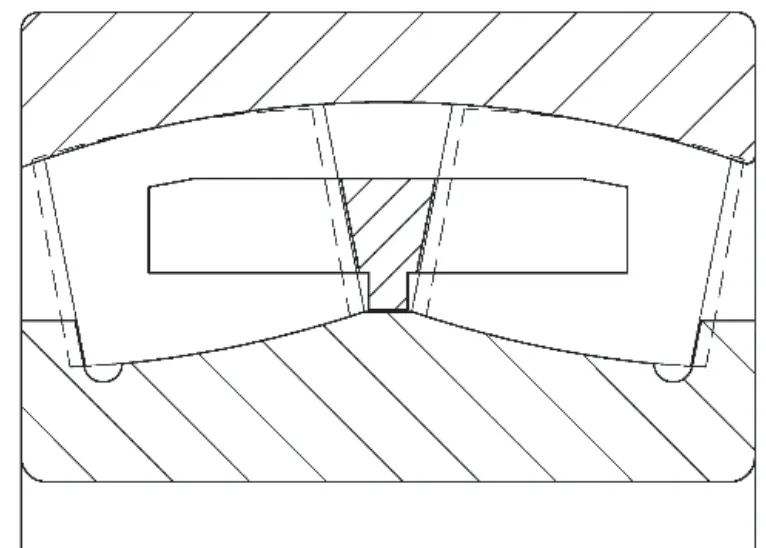

调心滚子轴承内圈滚道的宽度取决于套圈车削时的挡边厚度控制,对于 CA 型调心滚子轴承,其内圈具有两个对称的小挡边,用于引导滚子端面,每个小挡边各有一个装滚子缺口,相隔180°。该小挡边是车工控制尺寸,并通过挡边样板进行定性测量,即内圈滚道的宽度是通过控制小挡边厚度来间接保证的。在实际生产加工过程中,装配人员往往发现那些小挡边厚度较薄,也就是内圈滚道宽度更宽的产品在成品装保持架和滚子的时候,更容易装入滚子,加之小挡边厚度的公差本身就是减方向,加之热处理变形的影响,导致成品内圈的滚道宽度往往大于设计尺寸。这就导致了滚子受到小挡边的限位效果减弱,易导致两列滚子分别滑向小挡边侧,则导致滚子的两个端面边缘位置凸出理想圆的直径,即产生了滚子容易卡住,参见图1。

图1 内圈滚道宽度影响轴承调心性

2.2 内圈退刀槽的影响

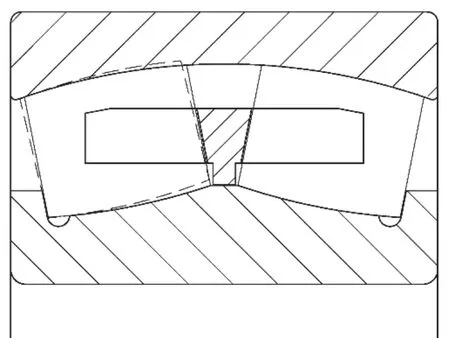

内圈在加工过程中,挡边与滚道交接处需要加工退刀槽,该退刀槽不但便于挡边车削和滚道磨削,而且可以避免因锐角而产生的局部应力集中。但是在实际加工过程中,由于刀具形状以及磨损的影响,该退刀槽往往容易超差。较大的退刀槽往往大于滚子倒角很多,导致滚子与滚道的接触线变短,不但会影响轴承的承载能力,而且会造成装配调心性不好,参见图2。因为退刀槽过大,会导致滚子易产生基于退刀槽部位的倾覆,这时如果内组件在外圈之外,则会产生滚子倒角处与外圈滚道边缘相干涉的现象,即导致内组件难以顺滑地回到外圈滚道之内。

图2 内圈退刀槽影响轴承调心性

2.3 保持架兜孔间隙以及对滚子包容量的影响

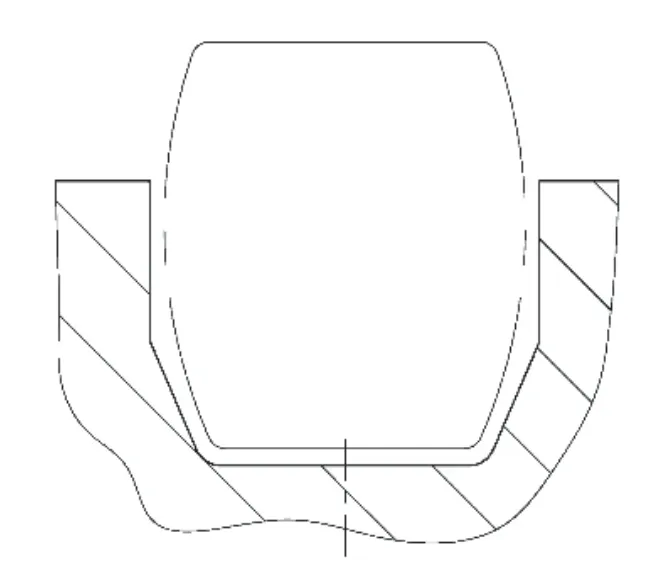

保持架兜孔与滚子表面的间隙按照设计标准一般为 0.2~0.4 mm,根据轴承尺寸大小有所差距。这一间隙是为了保证保持架对滚子的引导作用,同时保证轴承在运转过程中保持架与滚子留有合适的间隙,设计标准中规定的兜孔形状是圆柱形兜孔加一段缩小的圆锥形兜孔,如图3。

图3 保持架兜孔形状

保持架对滚子的包容量主要包括保持架的宽度和径向方向的厚度,此外与保持架包容滚子的部位也相关。实际装配过程中发现,当滚子在保持架兜孔中发生倾覆时,保持架兜孔对于这种倾覆运动的限制作用是极其有限的,只有保持架的有效壁厚足够包容滚子滚动表面时,才能够有效限制滚子的倾覆运动,也就是防止轴承内组件回位时滚子倒角卡在外圈滚道边缘的倒角上。基于这样的表面现象,很多厂家往往采用减小兜孔中心径、减小兜孔间隙等方法来强行限制滚子的倾覆运动,以达到调心性能好的装配效果。殊不知这样的贸然调整将致使滚子被保持架过度压向内圈滚道方向,从而使轴承运转过程中,非承载范围的滚子极易与外圈产生有害的打滑,最终导致轴承过早失效,而且,减小的间隙也在温度升高后容易产生轴承抱死的风险。

3 关于调心性能的浅析

3.1 调心性能对轴承应用的影响

调心滚子轴承在实际装机应用时,其内圈相对于外圈的允许调心角度是有限的,根据产品系列不同,允许的调心角度亦有差距,一般最大不应超过 3°,当使用的调心角度超过轴承允许的调心角度时,将会产生滚子有效接触范围超出套圈滚道而导致有害的边缘应力效应,从而导致轴承早期失效。因此,对于实际应用的角度,轴承的调心性能仅在 3°范围内旋转顺畅无卡滞即可,而不应苛求于整个内组件在外圈滚道内任意角度的调心性能。

3.2 改善调心性能的几点建议

1)内圈与保持架的加工精度

内圈滚道的整体宽度和退刀槽的宽度均是车加工完成的,因此控制车加工的精度是很重要的。传统的车削内圈小挡边是采用车工样本来定性检测小挡边厚度, 间接保证滚道宽度,但是在尺寸链公差的累计下,很容易造成非直接控制的滚道宽度超差,而且,小挡边厚度实际并非需要控制的关键尺寸,该尺寸实际测量时可参考文献 [2] 。因此,采用直接测量滚道宽度的方式应为更加合理,即将原来的小挡边厚度样板改为滚道宽度样板。

退刀槽的宽度在实际加工中由于刀具刀头的形状所限,加工尺寸往往超出图纸的要求,即宽度超差。原始设计中,退刀槽的宽度普遍已经大于滚子倒角的宽度,即轴承的载荷能力已经有所下降,但是在退刀槽宽度超差较多的情况下,这一趋势将更加明显。在严格控制退刀槽尺寸的情况下,磨削滚道时砂轮倒角也应注意,避免产生滚道边缘磨削“闪边”。

2)保持架结构优化

保持架的结构优化应从包容滚子位置和兜孔底部形状两方面进行。

首先,保持架包容滚子的包容量在允许的情况下,越大越有利于保持架限制滚子的倾覆运动,但是受到轴承装配的限制以及成本的考虑,保持架的有效壁厚不宜增加过多。为了尽可能地限制滚子内侧端部的倾覆运动,保持架对滚子的包容部位应在允许的情况下,采用较大的外径尺寸以达到包容滚子内侧端部的效果,即保持架外径应尽可能地增大。此外,保持架外径倾斜表面的位置也应注意,参见图4,该斜面起到稳定滚子的作用,传统的设计中,该斜面是自滚子中部开始向外的,即斜面与兜孔相贯产生的直线使滚子容易产生原始的不平衡量,易产生倾覆,因此可调整斜面位置至滚子中部或者偏向内侧,则会较好地限制滚子内侧端面的倾覆。

图4 保持架外径斜面

保持架兜孔底部为锥形收缩(见图3),导致当角度略大或者锥形深度较小的时候,极易致使滚子端部与保持架的间隙较大,从而产生滚子内侧端部易转向保持架外径方向。因此须严格控制这两个尺寸,与此同时,可以尝试采用与滚子同形状的保持架兜孔形状,但是会一定程度上增加加工成本。

4 结论

调心滚子轴承的调心性能的影响因素是多方面的,本文仅从几个主要的方面进行论述,并且定性地进行了浅析,希望能从理论的角度给与调心滚子轴承的加工提供一定的支持,从而对轴承的调心性能的改善有所帮助。对于轴承内部结构的优化,随着加工水平的提升以及新材料的应用,相信在不久的将来,这一方面的工作必将取得突破性的进展。