G115Cr14Mo4V和8Cr4Mo4V淬回火工艺及性能研究

王鑫,单琼飞,叶健熠,薛文方

(1. 洛阳轴承研究所有限公司,河南 洛阳 471039;2. 河南省高性能轴承技术重点实验室,河南 洛阳 471039;3. 滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

作为轴承钢的一类,高温轴承钢相对普通轴承钢不仅材质上有明显的优势, 除具有一般轴承钢的特性外,最主要的特点是在高温工作环境下仍然具有较高的硬度、尺寸稳定性和接触疲劳性能[1]。目前最常使用的高温轴承钢为8Cr4Mo4V,因其广泛用于工作温度在 320 ℃ 以下、DN 值在 2.4×106mm·r/min 左右的航空发动机主轴轴承[2],且具有优良的高温强度、热稳定性、抗氧化性及抗热疲劳性能等优点[3],还常应用于制造航空发动机轴承、矢轮、凸轮、促进器、活塞等零部件。随着国家航空航天工业的快速发展,为其配套的轴承工作环境要求更为严苛,部分工况下轴承使用温度已达400 ℃ 以上,并且还需要具有一定的防锈蚀能力,高温不锈轴承钢G115Cr14Mo4V 应运而生。G115Cr14Mo4V 钢为一种高碳马氏体不锈钢,其兼具了 8Cr4Mo4V 钢的高温硬度及 G102Cr18Mo钢的耐蚀性能[4],以满足使用工况要求。

本文以 G115Cr14Mo4V 钢和 8Cr4Mo4V 钢为研究对象,热处理后对比分析两者的金相组织、硬度及性能,为该材料的实际生产及应用提供参考依据。

1 试验材料及方法

1.1 试验材料及试样尺寸

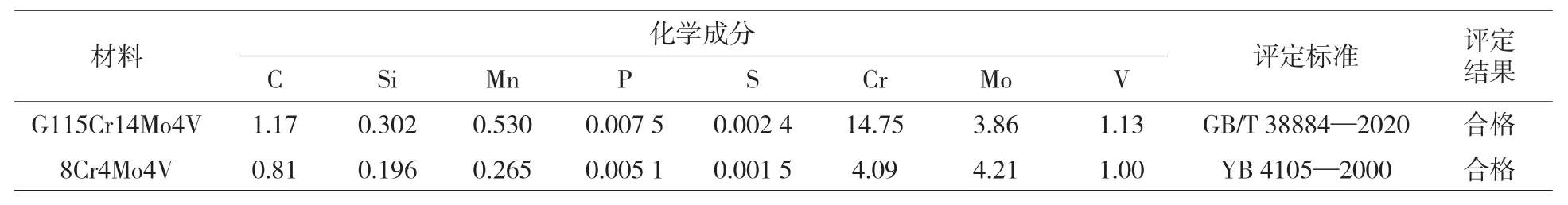

试验材料选用φ55 mm 的退火态棒料。两种材料的化学成分见表1,原始硬度及冶金质量见表2。

将φ55 mm 的 G115Cr14Mo4V 高温不锈轴承钢和 8Cr4Mo4V 高温轴承钢棒料分别加工成四种试样,具体名称和尺寸如下:(1)硬度、组织检验试样,尺寸为φ15 mm×8 mm ;(2)无缺口型冲击试样,尺寸为 10 mm×10 mm×55 mm;(3)高温硬度检测试样,尺寸为φ10 mm×10 mm;(4)接触疲劳寿命试样,尺寸为φ52 mm×φ30 mm×8 mm。

表 1 材料化学成分(质量分数,%)

1.2 试验设备及试验方法

在 WZC-45 真空油淬炉内进行淬火工艺试验,在 HLT-80 冷处理设备中进行冷处理,在 UBE-600 空气介质回火炉中进行回火。用HR-150A 型洛氏硬度计检测试样硬度,用日本OLYMPUS 倒置式金相显微镜观察试样显微组织,采用 XRD 法测定两种试样淬回火后的残余奥氏体含量,XRD 测量采用钴靶,扫描速度为1°/min,每种材料制做试样 6 个。热处理后分别对硬度、组织、残余奥氏体含量进行检验和检测。高温硬度试验是在 HRN/T150A 高温硬度计上进行的,试验负荷选用 150 kg·N。试样在高温硬度计实验台上保护气氛状态下进行加热,试验温度分别选取常温、150 ℃、200 ℃、300℃、400 ℃、500 ℃ 六种,均匀加热到试验温度,保温 10 分钟后直接测定试样的洛氏硬度,每组试样 5 个,实验完成后对其取平均值。冲击实验在 SUNS 三思纵横 PTM-2100 冲击试验机上完成,实验根据 GB/T 229—2007《金属材料夏比摆锤冲击试验方法》执行,每组试样 5 个,实验完成后对其取平均值。接触疲劳寿命试验在 TLP滚动接触疲劳试验机上完成,按照 JB/T 10510—2005《滚动轴承零件接触疲劳试验方法》制备成表面粗糙度Ra≤ 0.2 μm 的接触疲劳试样,试验载荷选用 4 508 MPa,试验机转速为 2 040 r/min,润滑介质为 N32 机 油,冷却油温小于 55 ℃,试验方法采用完全失效法,试样数量为 12 个。

1.3 热处理方法

两种材料试样的热处理工艺曲线如图1所示。G115Cr14Mo4V 试样在 850 ℃ 预热 15 min,然后加热到 1 120 ℃,保温 25 min,快速入油冷却 15 min,第一次回火温度选用 150 ℃,保温 2 h,第二次和第三次回火温度选用 525 ℃,均保温 2 h。8Cr4Mo4V 试样在 850 ℃ 预热 15 min, 然后加热到 1 095 ℃,保温 25 min,快速入油冷却15 min,三次回火温度均选用 535 ℃,保温 2 h。两种试样的冷处理温度均选用 -78 ℃,保温 1 h。

图1 淬火、冷处理及回火工艺曲线

2 试验结果及分析

2.1 显微组织对比分析

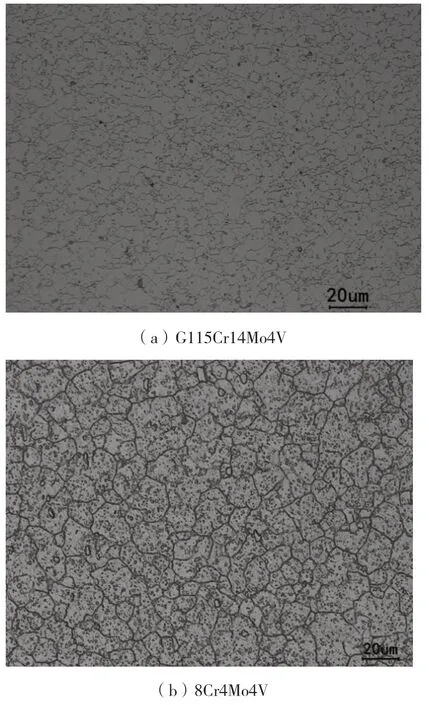

淬火后的晶粒度如图2 所示,按照GB/T 6394—2017 标准进行评定,G115Cr14Mo4V 试样经淬火后晶粒度为 8.5 级,8Cr4Mo4V 试样的淬火晶粒度为 8 级。淬回火后的显微组织见图3。淬回火后,两者的显微组织均由马氏体+二次碳化物+共晶碳化物+少量的残余奥氏体组成。

图2 G115Cr14Mo4V 试样及8Cr4Mo4V 试样的淬火晶粒度

图3 G115Cr14Mo4V 试样及8Cr4Mo4V 试样的回火后显微组织

资料显示,两种材料在二次硬化峰值时析出高度弥散的碳化物,XRD 物相分析碳化物主要是MxCy[4-5]。由于 G115Cr14Mo4V 钢合金含量高达19% 以上,大量合金元素与碳形成结晶偏析,在后续变形时延伸而成带状碳化物,后续热处理很难消除,回火后的碳化物的尺寸和数量明显比8Cr4Mo4V 钢的多。

2.2 性能对比分析

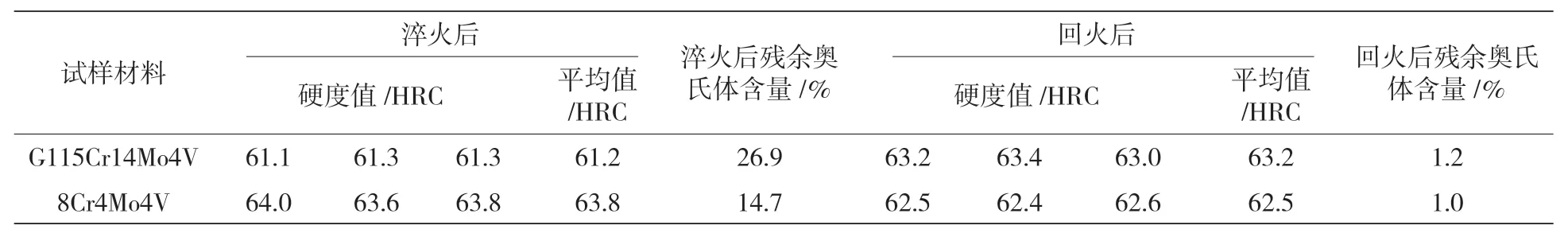

2.2.1 硬度及残余奥氏体含量

按照图1 所示的热处理工艺进行热处理淬回火试验,淬火后硬度及回火后硬度见表3。真空淬火后,G115Cr14Mo4V 试样的硬度平均值为 61.2 HRC,8Cr4Mo4V 试样硬度平均值为 63.8 HRC。G115Cr14Mo4V 试样的淬火硬度明显低于 8Cr4Mo4V 试样的淬火硬度,这是因为铬元素会导致钢中残余奥氏体数量的增加,G115Cr14Mo4V 试样淬火后含有较多的残余奥氏体。高温轴承钢中铬合金化的理论实践已经证明,随着铬含量的增加,淬火后钢中的残余奥氏体量随之增加,当铬含量达到某一值后,淬火后钢中残留的奥氏体数量会大幅度增加[6]。 经回火后, G115Cr14Mo4V 试样的硬度平均值为 63.2 HRC, 残余奥氏体含量为 1.2%,8Cr4Mo4V 试样的硬度平均值为 62.5 HRC, 残余奥氏体含量为 1.0%,残余奥氏体含量均低于3%, G115Cr14Mo4V 的硬度稍高于 8Cr4Mo4V钢。由于较多的残余奥氏体转变为马氏体,G115Cr14Mo4V 试样的硬度比淬火后提高了 2 HRC。

表3 两种试样的淬、回火后的硬度

2.2.2 高温硬度

经真空淬火、冷处理回火后,测定G115Cr14Mo4V 钢和 8Cr4Mo4V 钢的高温硬度,试验结果见图4。由图4 可知,两种钢的高温硬度随着试验温度的升高呈现下降趋势,整体上G115Cr14Mo4V 钢的高温硬度稍好于 8Cr4Mo4V钢的高温硬度。这是由于 G115Cr14Mo4V 钢的合金含量高于 8Cr4Mo4V 钢,经淬回火后形成大量的稳定碳化物,这些碳化物相较于基体具有优异的高温稳定性,可以显著提高其红硬性。

图4 两种钢的高温硬度值

2.2.3 冲击性能

经真空淬火、冷处理回火后,测定G115Cr14Mo4V 钢和 8Cr4Mo4V 钢室温下的冲击功,具体数值见表4 所示。G115Cr14Mo4V 钢的冲击功均值为 26.50 J,而 8Cr4Mo4V 钢的冲击功均值为 47.81 J,这是因为相比于 8Cr4Mo4V钢,G115Cr14Mo4V 钢中含有大量的铬元素,此元素虽然可以提高钢的淬透性、耐摩擦磨损性能以及耐蚀性等性能,但由于产生大量的大块状共晶碳化物,导致钢的塑性和韧性降低[7-8]。

表 4 两种试样的冲击性能 J

2.2.4 滚动接触疲劳寿命

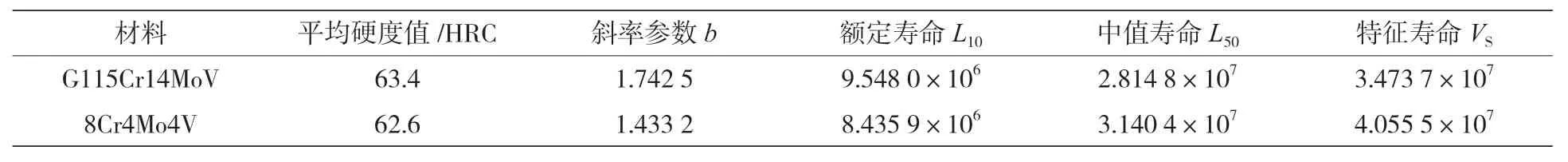

滚动接触疲劳试验采用推力式接触,其工作原理与推力球轴承相似,仅将推力球轴承的座圈以环形平面试样所代替。推力球轴承(51206)的轴圈固定在主轴的下端,环形试样固定在支承座内,将推力球轴承(51206)的钢球保持架组件放置在轴圈与环形试样之间,施加试验力。当主轴转动时,通过摩擦力驱动保持架中的钢球进行自转和公转,在环形试样上形成一条应力循环带,直到循环带上出现疲劳剥落坑为止。试验原理图见图5。试样经真空淬火、冷处理回火后,测定 G115Cr14Mo4V 钢和 8Cr4Mo4V 钢的滚动接触疲劳寿命,测试结果见图6 和表5。

图5 推力片试验原理图

图6 滚动接触疲劳寿命P-N 曲线

G115Cr14Mo4V 钢的滚动接触疲劳额定寿命L10优于 8Cr4Mo4V 钢的滚动接触疲劳额定寿命。大量合金元素与碳形成碳化物,这些碳化物位于材料表面时,也使材料具备了优异的干摩擦性能,G115Cr14Mo4V 钢的碳化物边缘均呈现“圆滑”状态,相较于 8Cr4Mo4V 钢中的块状 M2C,对疲劳寿命影响较小[4]。另外,硬度也是决定滚动接触疲劳额定寿命L10的一个重要因素,根据试验发现,淬回火后 G115Cr14Mo4V 钢的硬度稍高于 8Cr4Mo4V 钢的硬度。

表 5 接触疲劳寿命P-N 曲线参数计算结果

3 结论

(1)G115Cr14Mo4V 试样经淬火后晶粒度为 8.5 级,8Cr4Mo4V 试样的淬火晶粒度为 8级。淬回火后,两者的显微组织均由马氏体+二次碳化物+共晶碳化物+少量的残余奥氏体组成。

(2)真空淬火后 G115Cr14Mo4V 试样的淬火硬度明显低于 8Cr4Mo4V 试样的淬火硬度,经冷处理回火后,G115Cr14Mo4V 的硬度稍高于8Cr4Mo4V 钢。

(3)两种钢的高温硬度随着试验温度的升高呈现下降趋势,整体上 G115Cr14Mo4V 钢的高温硬度稍好于 8Cr4Mo4V 钢的高温硬度。

(4)8 C r 4 M o 4 V 钢的冲击性能优于G115Cr14Mo4V 钢的冲击性能。

(5)G115Cr14Mo4V 钢的滚动接触疲劳额定寿命L10优于 8Cr4Mo4V 钢的滚动接触疲劳额定寿命。