大功率风电偏航四点接触球轴承保持器结构设计改进

尚艳涛,王朋伟,王力宁,刘好洁

(1. 洛阳 LYC 轴承有限公司,河南 洛阳 471039; 2. 航空精密轴承国家重点实验室,河南 洛阳 471039;3. 河南省轴承技术创新中心,河南 洛阳 471039)

0 引言

风能是一种清洁无公害的可再生资源。近几年国内外对风能的开发利用异常迅猛,数据显示,2020 年中国新增风电并网装机容量 71.67 GW,其中陆上新增并网装机容量 68.61 GW,海上新增并网装机容量 3.06 GW[1]。随着风电技术发展的突飞猛进,大功率风电机组成为未来风电科技发展的重要方向。偏航轴承作为风力发电机迎风捕获能量的重要支撑部件,安装于风机机舱底部,是风电偏航系统的关键部件。它不仅要适应高温、低温、强紫外线、潮湿等复杂环境,而且还要承受轴向力、径向力以及倾覆力矩等联合载荷作用,同时还需满足高可靠性和二十五年长寿命要求,这对偏航轴承的设计、制造及维护提出了挑战[2-6]。

风力发电机组的偏航轴承多选用四点接触球转盘轴承。偏航轴承作为塔架和机舱的连接部件,它的可靠性将直接影响整个风机的运行可靠性及寿命。偏航轴承一旦发生失效,整个风机将停止运行,且更换和维修需要专用设备,维修更换成本昂贵。考虑风机轴承可靠性时,人们往往重点关注轴承的生产制造、安装及后期使用维护[7-9]。在产品最初设计阶段,应消除产品潜在风险和薄弱环节,避免故障发生,以提高产品固有可靠性,产品设计可靠性是提高产品固有可靠性要求的关键环节。

本文针对风机偏航轴承用四点接触球转盘轴承保持器结构设计开展分析研究,以期通过对偏航轴承保持器结构的设计改进,有效提高偏航轴承的可靠性。

1 偏航轴承保持器结构

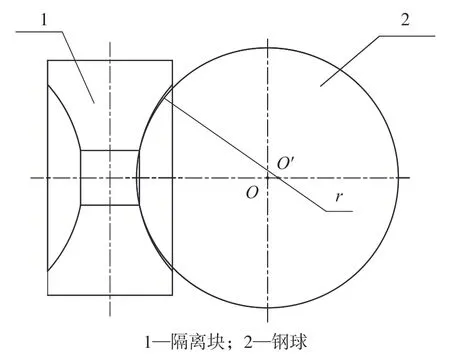

风力发电机组中偏航系统也称偏航对风装置,是风机独有的伺服系统,也是风机电控系统必不可少的重要组成部分,它的功能主要有两个,一是控制风机叶轮跟踪风向变化,二是当风机因偏航作用致使电缆缠绕时,自动解除缠绕电缆,而偏航轴承则是偏航整个系统的核心部件。偏航轴承在工作中同时承受轴向载荷、径向载荷和倾覆力矩等载荷联合作用,它是集旋转、支承、传动和固定等多功能于一体的特殊结构大型轴承[10]。偏航轴承的保持器又称隔离块,它是偏航轴承的核心部件,它将滚动体均匀地相互隔开,使每个滚动体在内滚道和外滚道之间正常地滚动。偏航轴承保持器材料通常采用尼龙,其常用结构设计如图1 所示。

图1 隔离块结构示意图

从图1 可知,隔离块两侧是球窝状,球窝曲面是弧形曲面,球窝曲率半径一般为钢球直径的0.54 倍。球窝曲面的中心为O’,钢球的中心为O,两者在钢球中心线上。轴承装配后,隔离块将钢球均匀隔离,隔离块球窝曲面和钢球接触,保证钢球在滚道内正常运转。在偏航轴承工作时,钢球表面与隔离块在其球窝曲面上形成面接触状态。从保持器设计结构可知,该结构保持器设计简单、便于制造,生产成本相对较低。

2 偏航轴承保持器结构改进

当前,风力发电机组的设计制造朝向大功率发展,大功率风电机组整机设计寿命一般不少于二十五年,这就对偏航轴承的工作可靠性提出了更高的要求。由于轴承在工作过程中,钢球与保持器之间的接触位置一般是固定的,钢球与隔离块相互作用,使得球窝曲面和钢球接触面增大,两者之间摩擦变大,会潜在提高偏航轴承启动摩擦力矩。在偏航轴承隔离块常用设计中不存在环向储油槽,在运行过程中轴承存在缺油的潜在风险,造成保持器与钢球接触处摩擦增大,从而影响了轴承的工作寿命。且原隔离块结构因不存在储油槽,在使用过程中不利于润滑脂的储存,润滑脂不能长时间存在钢球与隔离块球窝之间,易造成润滑不足。在大功率风机上,随着轴承叶轮直径增大,偏航轴承受力较大,常规结构轴承隔离块在使用过程中容易出现润滑不佳,引起一系列的潜在风险问题,甚至可能引起偏航轴承早期失效。

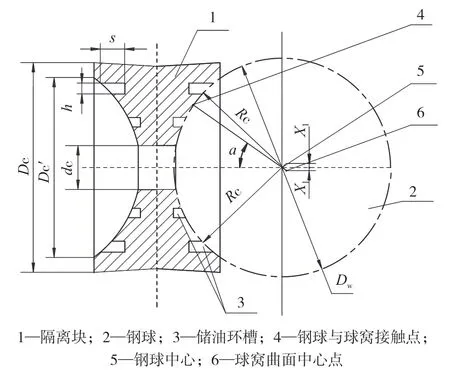

针对大功率风机偏航轴承中保持器结构设计中存在的问题,本文提出了对隔离块结构进行设计改进,改进后结构如下图2 所示。

图2 改进后隔离块结构示意图

(1)优化球窝形状

通过改变隔离块球窝曲面曲率中心的位置,来改善钢球与球窝之间的接触状态。

隔离块球窝曲面由曲率半径为Rc的圆弧线构成,隔离块球窝圆弧线的圆心位于隔离块球窝圆弧线与钢球的接触点至钢球圆心连线的延长线上,使钢球和隔离块接触状态变为点接触。

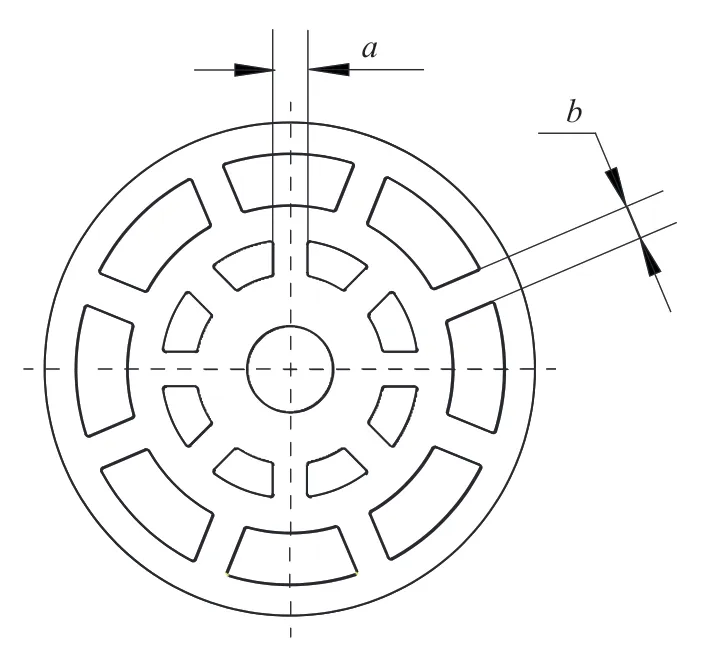

(2)球窝内增加环形储油槽

在轴承工作过程中,为减少钢球与隔离块之间的接触摩擦,增加两者之间的润滑,在隔离块球窝内增加上下两层非连续式环形储油槽,储油槽内的润滑脂可改善钢球与隔离块之间的接触摩擦状态。环形储油槽设计位置分布示意图如图3所示。

图3 环形储油槽位置分布示意图

改进后隔离块结构与原设计结构相比,具有以下优点:

(1)通过改变钢球和保持器摩擦接触状态,有效降低钢球和球窝工作中的接触摩擦,降低偏航轴承启动摩擦力矩,使运转更加平稳;

(2)有效提高偏航轴承设计可靠性,使偏航轴承固有可靠性得到提高;

(3)增加环形储油槽,便于油脂储存,有效降低风机运维成本,节约大量人力、物力和财力;

(4)为大功率风机优化设计提供借鉴经验,可以使风机持续无忧运行,增加经济效益。

实践应用表明,偏航轴承隔离块结构改进后,可提高轴承设计可靠性,排除风机运行过程中潜在不安全因素。

3 改进后隔离块参数化设计

符号说明

α——钢球与隔离块接触角,(°)

Dw——钢球直径,mm

Dc——隔离块外径,mm

Dc’——球窝开口处直径,mm

dc——隔离块内径,mm

Rc——球窝曲率半径,mm

X1——球窝曲率半径中心到中心线距离,mm

a、b——内、外层相邻油槽之间的距离,mm

h、s——环形油槽宽度和深度,mm

Z——钢球个数

α值的确定,主要是控制钢球和隔离块的接触位置,由于球窝内上下两层环形储油槽的存在,钢球和隔离块的接触位置应在上下两层储油槽的中部,一般α取 35°。

隔离块内径:dc= 0.15Dw

隔离块外径:Dc= 0.9Dw

球窝曲率半径:Rc= 0.525Dw

球窝开口处直径:Dc' =(0.8~0.9)Dw

球窝曲面曲率半径中心的位置在钢球和隔离块的接触点与钢球中心连线的延长线上,球窝曲率半径中心到中心线距离

储油槽尺寸:储油槽为上下两层非连续式布置,通常每层有 8 个油槽沿圆周均布,由于内层空间位置较小,内层相邻油槽之间的距离

外层相邻油槽之间的距离b可适当增大。环形油槽宽度h通常取 3~5 mm,深度s根据工艺可适当比h大。

4 结束语

通过对偏航轴承隔离块结构的设计改进,有效降低隔离块和钢球的接触摩擦,提高了轴承工作的可靠性,降低了风机轴承失效概率。根据优化后隔离块的结构特点,介绍了部分参数的设计方法,对同类型产品隔离块的设计具有一定的参考意义。