储备库轻质原油静置沉降规律研究

王长保 张春

国家管网集团东部原油储运有限公司科技研发中心

为保证石油资源供应安全,规避油价波动对经济的冲击,我国实行石油战略储备,并相继建成黄岛、舟山、镇海、大连、天津等大型原油储备库。由于储备库原油长期处于静置状态,原油中重组分如固体机械杂质、水、蜡晶和沥青质等会在重力作用下沉积于储罐底部,形成难于处理的油泥层,不仅造成严重的油品损耗,也增大了储罐的维护成本[1-3]。工程上常采用侧壁式机械搅拌器或旋喷式搅拌装置对储罐原油进行定期搅拌,以使罐内介质保持均匀,防止沉积物的堆积。而深入研究储罐内原油的沉降规律,是优化储罐原油搅拌周期的关键。

国内外学者针对原油储罐沉积物的组成开展了系列研究工作。徐如良[4]等利用室内模拟沉降装置分析了现场储罐中沉积物的组成,发现沉积层主要由固体机械杂质、水、蜡和沥青质组成,同时考察了原油沉降规律,根据原油物性分布变化将沉降过程分成不同阶段。MOCHIDA[5]等利用红外光谱分析了不同原油储罐沉积物的组成,发现沉积层是以富含杂原子的沥青质经氧化后构成核心,外围附着具有极性的碳氢化合物的软物质。FAZAL[6-7]等得到了与MOCHIDA 相似的结论,不同之处在于他们认为沉积物的核心并不是经氧化的沥青质。XIAOLI YANG[8]等通过分析原油及其沉积物的化学组分发现,沉积物中的组分主要为蜡和沥青质。CARBOGNANI[9]等通过密度测试、光谱分析和色谱分析法针对委内瑞拉稠油中的固体沉积物进行了分析,同样发现沉积物主要由高熔点的蜡和沥青质组成。

沥青质是原油中相对分子量最大、极性最强的非烃类组分[10-13]。当沥青质所处环境如温度、压力、溶剂体系发生改变时,沥青质会自发缔合形成不同程度的沥青质聚集体,进而引发沥青质的沉积[14-16]。目前我国原油储备库储存的原油多为流动性和油品性质较好的中东进口原油,其组成特点为饱和烃含量高、蜡含量和沥青质含量低。在这种高饱和烃的原油体系中,沥青质由于缺少溶剂化层的稳定性,更易在原油中失稳聚集,从而沉降产生沉积物[17-18]。

本文以某原油储备库中储存有阿曼原油的储罐为研究对象,在搅拌完毕后的不同静置时间采集储罐上部、底部油样,通过对流变、析蜡特性、密度以及沥青质含量进行测定实验,监测油样物性随静置时间的变化数据,进而揭示储罐原油的沉降规律,为确定储罐搅拌周期的优化方案提供理论依据。

1 实验部分

1.1 实验材料

实验所用油样为某原油储备库获取的进口阿曼原油。阿曼原油的初始物性参数如表1所示。该原油组成中的饱和烃含量高,芳香烃含量次之,沥青质浓度为2.6%(质量分数,下同),胶粒比4.65;油品蜡含量低、凝点低,属于低蜡低凝原油。实验中所用化学试剂包括甲苯、正庚烷、石油醚、乙醇等为分析纯。

表1 实验油样基本物性参数Tab.1 Basic physical parameters of experimental oil sample

1.2 实验方法

1.2.1 储罐原油现场沉降试验

在储备库选取了有代表性的阿曼原油储罐,开展储罐原油现场沉降试验。试验储罐为10×104m3的双浮盘外浮顶油罐,储罐直径80 m,罐壁高度21.8 m,设计液位高度20.2 m,储存原油高度19.7 m。试验开始前,用储罐配备的旋喷搅拌装置对储罐内原有沉积物进行分散处理,并监测检尺下降过程中的受力变化,对比分析搅拌前、后罐底沉积层厚度。发现搅拌前罐底沉积物厚度约1.2 m,搅拌16 h后罐底沉积物完全消失。

搅拌停止后立刻开始试验,记录搅拌停止的时间为0 时刻,并依次按照2 h、6 h、12 h、24 h、48 h、7 d、10 d、14 d、30 d、45 d、60 d、75 d 和90 d的设定时间分别采集储罐上部(距罐内原油液面7 m处)、底部原油。现场试验从2018年8月28日至11月26日,共90天。试验期间,储罐液位保持满液位状态(20 m)且未经历任何扰动,储罐内原油平均温度从24.8 ℃逐步下降到16.6 ℃。

1.2.2 黏温关系测定实验

在测量的温度区间内,剪切应力与剪切速率呈线性关系,因此,判断油样为牛顿流体,所以,可以用固定剪切速率测量实验油样在相应温度下的黏度。将30 mL 实验油样进行50 ℃热处理后直接加入已经预热至50 ℃的控制应力流变仪中,然后以200 s-1的剪切速率进行温度扫描实验,扫描温度区间5~50 ℃,温降速率1 ℃/min,记录实验油样的黏度与温度的变化关系。

1.2.3 析蜡特性分析实验

利用DSC821e型差示扫描量热仪测量实验油样的析蜡特性。实验中所用气体为氮气,气体流量控制在200 mL/min;取8~10 mg 油样装入坩埚并置于差示扫描量热仪中,在80~-20 ℃温度区间内以10 ℃/min 的降温速率对油样进行热流曲线测试。根据文献[19-21]的方法对热流曲线进行分析,得到实验油样的析蜡点和蜡含量。

1.2.4 密度测定实验

利用比重瓶法精确测量油样密度,具体步骤为:①依次使用石油醚、乙醇清洗比重计,将其放入烘箱中干燥,待完全干燥并冷却到室温后测量比重计空瓶时的质量;②往比重计中滴加经20 min煮沸处理的蒸馏水,加满后盖上瓶帽放于25 ℃的水浴中恒温0.5 h,擦去瓶帽毛细管中多余的液体后迅速称量其质量;③将实验油样滴加至清洁的比重计中,加满后盖上瓶帽放于25 ℃的水浴中恒温0.5 h,擦去瓶帽毛细管中多余的液体后迅速称量其质量。已知25 ℃时蒸馏水的密度为997.0 kg/m3,实验油样的密度可由公式(1)计算得出。

式中:ρ为25 ℃时实验油样的密度,kg/m3;m1为比重计空瓶时的质量,g;m2为25 ℃时比重计装满蒸馏水时的质量,g;m3为25 ℃时比重计装满实验油样的质量,g。为保证测试结果准确可靠,每个油样重复测定3 次,并取3 次结果平均值作为油样的计算密度。

1.2.5 沥青质浓度测定实验

取一定质量的实验油样于离心管中,并按照1 g∶30 mL 的比例加入正庚烷,得到正庚烷/原油混合液。通过超声处理将混合液混合均匀后,对其进行离心处理,离心转速为1×104r/min,时间为30 min。离心后去除上清液并将其放入115 ℃的真空干燥箱中干燥。然后去除其中固体机械杂质,将蒸干物溶于甲苯并过滤,将滤液放入115 ℃的真空干燥箱蒸干,最后称量沥青质的质量并计算沥青质浓度。为保证测试结果准确可靠,每个油样重复测定3次,并取3次结果的平均值作为最终测定结果。

1.2.6 沥青质显微形貌观测实验

使用带有自动控温台的BX51 显微镜用于观察25 ℃时实验油样的沥青质形貌。首先将载玻片置于自动控温台上,取油样滴至载玻片上涂抹均匀,在200倍放大倍数下观察实验油样中沥青质的微观形貌。每个油样重复观测3次,以确保测试结果准确可靠。

2 实验结果与讨论

2.1 现场储罐原油沉积物的形貌特征

在对储罐原油进行搅拌作业前,利用检尺分别从储罐顶部3 个取样孔对沉积层厚度进行了测量,经计算,储罐内原油沉积层平均厚度为1.2 m。在搅拌停止后立刻用相同方法再次测量,3个取样孔均未检测到沉积层厚度,表明储罐中原有的沉积物经搅拌后已被重新分散在原油中。

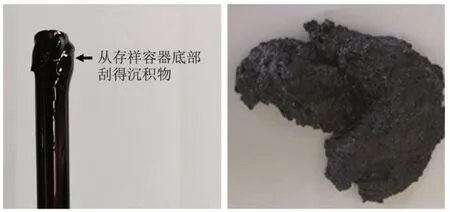

在利用检尺测量沉积层厚度、取样过程中感受取样器受力变化以及现场肉眼观测采集油样均发现,沉积物为比原油更加黏稠的物质,且沉积层并非密实不可穿透,检尺和取样器均可下降接触到储罐底板。从视觉上观测,沉积物为黑色黏稠状软物质,用手指按压能感受到明显颗粒存在。从现场储罐底部取得原油沉积物形貌如图1所示。

图1 储罐原油沉积物形貌Fig.1 Morphology of crude oil sediment in storage tank

2.2 静置沉降时间对储罐原油黏度的影响

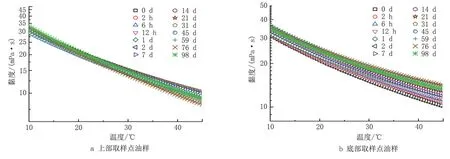

静置沉降时间对储罐上部、底部油样黏温特性的影响如图2所示。

图2 静置沉降时间对实验油样黏温特性的影响Fig.2 Effect of settling time on viscosity-temperature characteristics of experimental oil samples

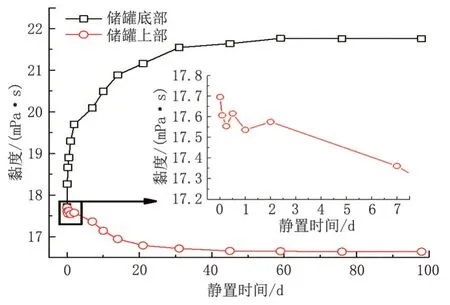

为方便观测分析,选取25 ℃时原油的黏度进行分析,如图3 所示。在初始0 时刻储罐上部和底部油样的黏度均在17.6 mPa·s左右,表明储罐内沉积物经过充分搅拌后能够均匀分布于储罐内部。随着静置时间的延长,储罐上部油样黏度逐渐下降并稳定在16.6 mPa·s左右,而底部油样黏度稳定上升并达到平衡。上述现象表明,储罐内原油在静置过程中发生了沉降分层现象,沉积物的沉降导致储罐内原油黏度在垂直方向上产生了差异。进一步比较上部油样黏度随静置时间的变化曲线,如图3中放大图所示。上部油样黏度在静置24 h内经历了较大幅度的波动,随着静置时间的延长,黏度波动幅度逐渐变小并在静置沉降3天后消失。随后黏度开始进入下降阶段,静置时间在7~20 天内,黏度下降速率基本稳定在每天0.06 mPa·s。随着静置时间进一步延长,黏度下降的速率减缓,并在静置时间为60天后基本达到平稳。

图3 静置沉降时间对储罐油样黏度的影响Fig.3 Effect of settling time on viscosity of oil samples in storage tank

2.3 静置沉降时间对储罐原油析蜡特性的影响

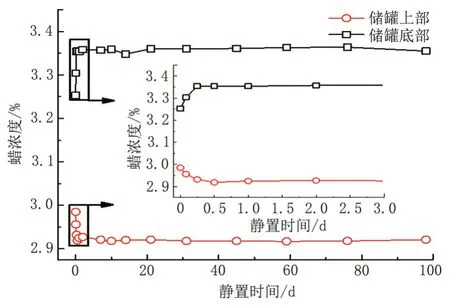

通过黏温关系实验发现储罐内原油在静置过程中发生了沉降分层现象,其黏度在垂直方向上产生了差异。测量储罐上部、底部油样蜡含量,分析静置沉降时间对原油析蜡特性的影响,如图4所示。

图4 静置沉降对取样点油样蜡浓度的影响Fig.4 Effect of static settling on wax content of oil samples at sampling points

从图4 可知,阿曼原油的蜡浓度均在3%左右,结合原油黏度测定结果可知,阿曼原油具有较好的低温流动性。此外,析蜡点测定结果表明所取油样析蜡点均为26 ℃,不随取样点位置以及静置时间而变化,且其析蜡点均高于现场储罐内原油的平均温度。因此,阿曼原油在现场储存过程中存在蜡晶析出现象。对比相同时刻储罐上部和底部油样的蜡浓度可以发现,储罐底部蜡浓度略大于上部蜡浓度,表明原油中析出的蜡晶在储罐内的分布是不均匀的,即析出的蜡晶发生了沉降现象。

进一步对比各取样点黏度、含蜡浓度随静置时间变化规律可以发现,储罐上部和底部取样点油样的蜡浓度在24 h内即达到稳定值,随静置时间而发生变化的幅度基本可以忽略不计。而对应取样点黏度在24 h后仍发生了显著的变化,因此取样点黏度的变化并不是由蜡晶析出沉降主导的,且相对于蜡晶的析出沉降过程,主导黏度变化的沉积物沉降过程更缓慢。

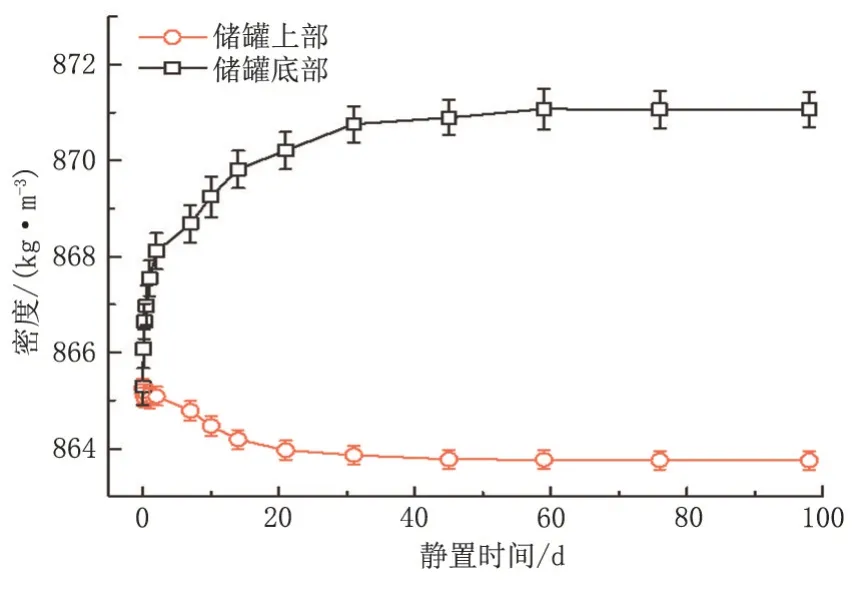

2.4 静置沉降时间对储罐原油密度的影响

利用比重计法测量储罐上部、底部油样在25 ℃下的密度,分析静置沉降时间对原油密度的影响,如图5所示。

图5 静置沉降对储罐取样点油样密度的影响Fig.5 Effect of static settling on density of oil samples at sampling points in storage tank

由图5可知,现场储罐原油各取样点油样的密度随静置时间的变化规律与黏度随静置时间变化的规律是一致的,这表明储罐内部原油沉积物的沉降过程对原油的密度和黏度造成的影响是一致的。密度和黏度变化的一致性也从侧面客观反映了沉积物的特性:沉积物应该是比原油更加黏稠且更“重”的物质,这与原油组分中重组分的描述(尤其是沥青质)非常相似。根据原油胶体与界面化学理论[10],储罐中的原油经过搅拌处理仍然是热力学不稳定、动力学稳定体系,其中可以把以沥青质等重组分为核心的胶团(胶束)颗粒看作分散相,其他轻组分看作分散介质,沥青质由于胶质、芳香烃等物质的溶剂化效应可以被稳定分散在原油中。然而随着储存时间的增长,由于氧化等作用,沥青质的溶剂化层逐渐被破坏,而沥青质本身是比分散相密度更大的固体颗粒状物质,因此在两相之间密度差的作用下,失稳的沥青质会发生沉降并在储罐底部形成沉积层。

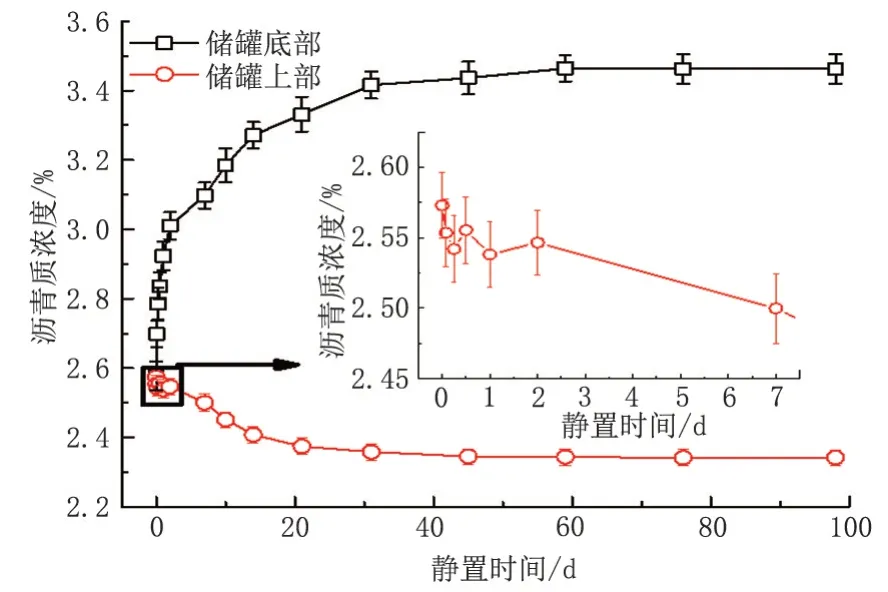

2.5 静置沉降时间对储罐原油沥青质的影响

如图6 所示,利用正庚烷沉淀法测定储罐上部、底部油样沥青质浓度,分析静置沉降时间对沥青质浓度的影响。需要说明的是,在沥青质浓度测定的步骤中,所有油样均未测量出固体机械杂质浓度。

图6 静置沉降时间对取样点油样沥青质浓度的影响Fig.6 Effect of settling time on asphaltene content of oil samples at sampling points

储罐上部油样的沥青质浓度低于底部油样,且随着静置沉降过程的进行,储罐上部取样点油样沥青质浓度逐渐变小,而底部的稳定增加,这表明静置沉降过程中,储罐上部沥青质沉降到了底部。其中油样沥青质浓度变化的规律与黏度和密度变化的规律相符,证实了沥青质是静置沉降过程中油样黏度和密度变化的主要影响因素。

进一步分析静置沉降对上部、底部油样沥青质浓度的影响,如图6中放大图所示。沥青质浓度在静置的12 h内存在阶梯性波动下降。这是由于经充分搅拌,沉积层中的失稳沥青质被均匀分散在储罐内部。搅拌停止后,失稳沥青质在重力作用下发生沉降,其中聚集程度较高、尺寸较大的沥青质聚集颗粒会率先迅速沉降到底部,因此观测到上部油样沥青质浓度在静置初期存在小幅度阶梯性下降。此外,在停止搅拌后储罐内原油由于惯性仍然存在一定流动,造成了静置初期沥青质浓度的波动。随着静置时间的延长,储罐上部油样沥青质浓度逐渐下降而底部油样沥青质浓度逐渐升高,上部、底部油样沥青质浓度在静置时间约60 天后达到平稳,可以推断此时失稳沥青质的沉降过程达到稳定。虽然取样点油样的沥青质浓度均已达到平稳,但仍存在小幅的变化,表明储罐内原油中失稳沥青质的沉降是一个缓慢持续的过程,该过程在静置沉降90 天后仍然在进行。

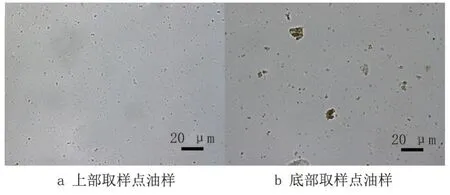

由图7可知,储罐原油静置90天后,上部、底部油样中沥青质的尺寸形貌产生了明显差异。上部油样中沥青质的尺寸分布比较均匀,均为尺寸在2 μm 左右的细小颗粒。经统计,在视野中颗粒的平均粒径为2.373 μm,这表明沥青质在储罐上部的分散状态较好。而在底部除了细小的沥青质颗粒外,还发现了不规则形状的块状沥青质聚集体,其尺寸分布不均,从几微米至几十微米不等。经统计,在视野中沥青质的平均粒径为13.311 μm。结合上文沥青质浓度的结果表明,在经历90 天的静置时间后,储罐上部失稳的沥青质聚集体沉降到底部,造成了底部油样沥青质浓度增加的现象,并且大部分沉积物为尺寸较大的失稳沥青质聚集颗粒。

图7 静置时间为90天时储罐取样点油样沥青质形貌Fig.7 Asphaltene morphology of oil samples at sampling points in storage tank after a standing time of 90 days

本次现场试验选取的原油为轻质原油,其特点为饱和烃浓度高,沥青质浓度低,在这种溶剂体系中,沥青质的溶剂化效应较弱。此外,由于储罐内原油长期储存过程的老化效应,原油中沥青质的溶剂化层更容易变薄并剥离,继而导致沥青质在原油中失稳、聚集并沉降,以失稳沥青质为主的沉积物由于与原油的密度差在储罐底部堆积并形成了沉积层。

3 结论

针对储备库原油储罐开展了现场静置沉降试验,采集了不同静置时间的储罐上部、底部油样,系统分析了油样的黏温关系、析蜡特性、密度及沥青质浓度等物性随油品静置时间的变化规律,观测研究了轻质原油失稳沥青质的储罐静置沉降规律,得出结论如下:

(1)储罐沉积物为黑色黏稠状软物质,用手指按压时能感受到明显颗粒存在,且沉积层并非密实不可穿透。

(2)现场试验中观测到了蜡晶析出沉降的现象,析出蜡晶的沉降过程较快,但由于原油蜡浓度较低,蜡晶的沉降不是影响储罐内原油沉降分层的主要因素。

(3)在轻质原油饱和烃浓度高、沥青质浓度低的溶剂体系中,沥青质的溶剂化效应较弱。由于储罐内原油长期储存过程的老化效应,原油中沥青质的溶剂化层容易变薄并剥离,继而导致沥青质在原油中失稳、聚集并沉降,以失稳沥青质为主的沉积物由于与原油的密度差在储罐底部堆积并形成了沉积层。

(4)储罐原油中失稳沥青质的沉降是缓慢持续的过程,原油静置储存约60 天后基本达到沉降稳定,随着静置时间延长仍缓慢增加。该沉降过程造成储罐内原油在垂直方向上黏度、密度产生了差别,失稳沥青质沉降到储罐底部,形成了具有较大黏度、密度的沉积层。

(5)原油沉积层静止沉降时间的规律为防止储罐的原油沉积物聚集以及制定合理的储罐搅拌周期提供了理论依据。

—— 储罐