新疆油田某区块注汽锅炉给水硬度超标成因分析及控制对策

王柳斌 朱新建 王博 王珂 秦金霞

1中国石油新疆油田分公司工程技术研究院

2中国石油新疆油田分公司采油一厂

稠油开发需要消耗大量高品质蒸汽来降低储层原油黏度提高采收率[1]。蒸汽由注汽锅炉产生,新疆油田锅炉给水主要来源于净化软化水,少量补充清水软化水。稠油开发方式的差异导致对蒸汽品质需求不尽相同。湿蒸汽锅炉、过热锅炉、燃煤锅炉对给水含油量、悬浮物质量浓度、硬度、矿化度等也存在差异。给水水质不达标会加剧汽水和注入系统腐蚀结垢,影响锅炉产汽量和运行时率,同时恶化传热,容易引起炉管爆管等事故,威胁安全生产[2-6]。

新疆油田某稠油区块现有注汽锅炉79 台,湿蒸汽锅炉给水为稠油采出液分离水经净化和软化处理后的净化软化水,过热锅炉和燃煤锅炉给水为净化软化水和清水软化水的掺混水,锅炉给水水质指标虽有差异,但硬度均不能大于0.1 mg/L。2021年9月至11月,稠油采出水经处理站处理后供给锅炉出现了硬度飙升的情况,导致锅炉炉管结垢严重,过热锅炉饱和运行和反冲洗频次增加20%,影响蒸汽品质,燃煤锅炉出现水冷壁结垢爆管问题,严重影响稠油开发过程中的安全生产。本文分析了稠油开发采出水硬度超标原因,明确了水处理系统节点控制关键指标。采取相应处理措施,确保净化软化水满足锅炉给水要求,从而保障稠油生产中注汽系统的平稳运行。

1 采出水现状

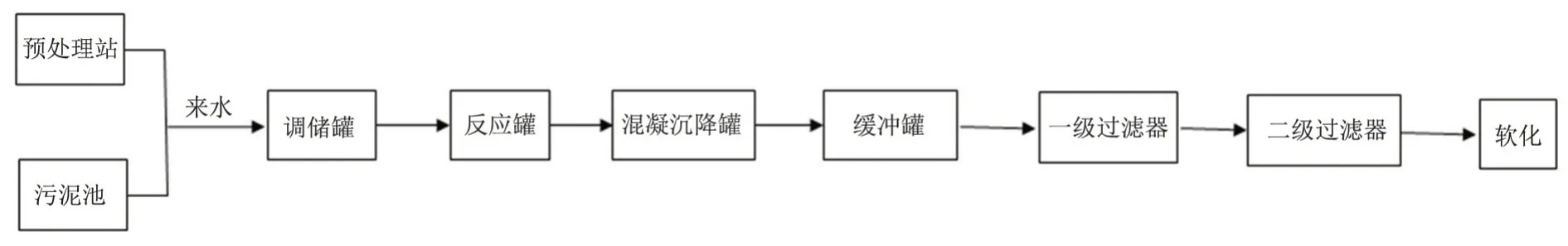

目前,新疆油田某稠油区块建有稠油采出水预处理站1 座和稠油采出水处理站1 座。预处理站采用“化学破乳+重力沉降”工艺对A 井区采出水进行预处理,处理后采出水水质满足含油质量浓度(以下简称浓度)≤300 mg/L、悬浮物浓度≤100 mg/L,之后进入稠油采出水处理站处理。稠油采出水处理站采用“重力除油→旋流反应→混凝沉降→压力过滤→软化”处理工艺处理B井区采出水和预处理站处理后采出水,处理后采出水满足含油浓度≤2 mg/L、悬浮物浓度≤5 mg/L、硬度≤0.1 mg/L,处理后采出水主要用于锅炉给水,富裕采出水用于注水和达标外排[7-9]。

稠油处理站处理后的净化软化水通过输水管线输送至A井区,掺混一定比例清水软化水(矿化度≤400 mg/L)后,混掺水供给过热锅炉和燃煤锅炉用水。稠油注汽锅炉给水水质指标[10-11]如表1所示。

2 给水系统存在的问题

为达到燃煤锅炉给水水质要求,燃煤锅炉给水水源由清水和净化水以30∶70 比例混合而成,2021年9月以来受给水水质的影响,燃煤锅炉出现了锅炉积盐、结垢现象,由此引发热效率降低、能耗增加甚至爆管导致紧急停炉事故,严重影响稠油油田的正常注汽和采油厂的原油生产。同时,该区块水处理站给水暂时硬度由平均120 mg/L急剧升高到240 mg/L,锅炉给水总硬度由平均0.1 mg/L 升高到0.6 mg/L,锅炉给水总硬度严重超标。过热锅炉饱和运行和反冲洗频次相比往年平均增加20%,蒸汽品质合格率降低30%,特别是2021年11月23日发生了燃煤锅炉爆管事故,严重威胁注汽系统正常运行。

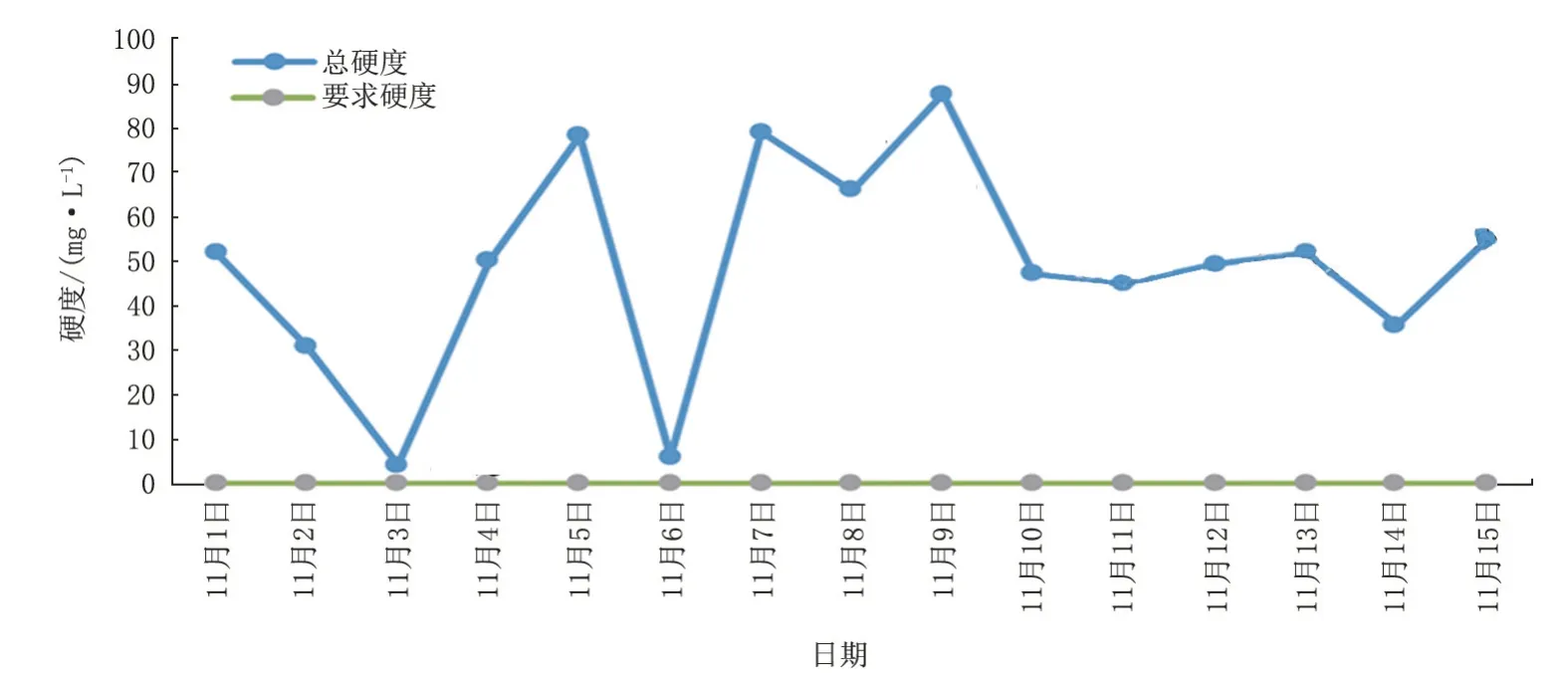

通过图1和图2可知,自2021年11月以来,给水中硬度最高达到88.24 mg/L、矿化度最高达到4 862 mg/L,相比燃煤锅炉给水指标中对硬度(≤0.1 mg/L)和矿化度(≤2 000 mg/L)指标要求严重超标,故而导致了燃煤锅炉结垢甚至爆管问题突出。

图1 燃煤锅炉给水水质情况Fig.1 Water quality of coal-fired boiler feed water

图2 燃煤锅炉结垢和爆管情况Fig.2 Scaling and tube burst of coal-fired boilers

2021 年12 月,通过检测燃煤锅炉水冷壁和过热锅炉炉管垢样发现71.1%成分为碳酸钙和氢氧化镁。说明硬度离子是造成注汽系统不能安全稳定运行的最重要因素。该区块抽检锅炉垢样结果见表2。

表2 某区块抽检锅炉垢样Tab.2 Boiler scale samples from a certain block sampling质量分数/%

3 水质硬度超标原因分析

3.1 新井采出水影响

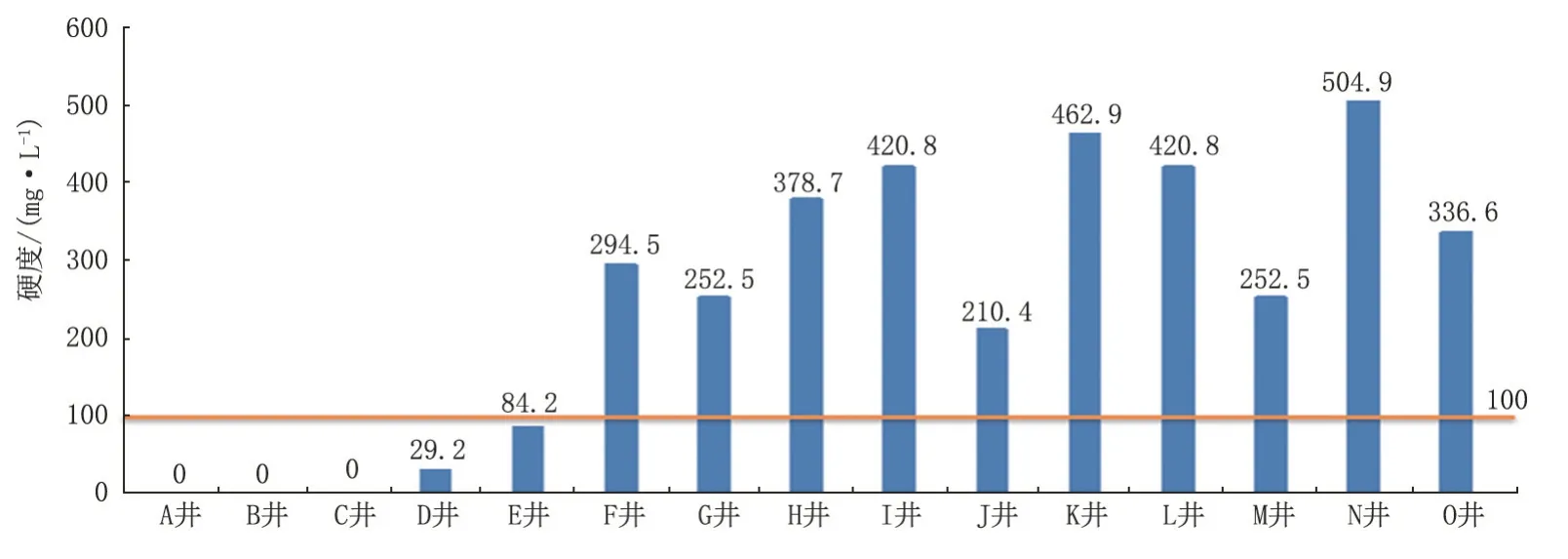

该区2021 年9 月投产了15 口新井油藏边底水水型为CaCl2型,硬度较高,通过对该批新井采出液分离水进行检测(图3),K 井最高硬度达到462.9 mg/L,而水处理站进口水质硬度指标要求为不大于100 mg/L,否则软化系统产水硬度指标很难保障,因此,新井采出液分离水硬度严重超标是造成锅炉给水硬度超标的重要因素之一。

图3 2021年投产15口新井来水硬度Fig.3 Incoming water hardness of 15 new wells put into operation in 2021

3.2 原油处理系统影响

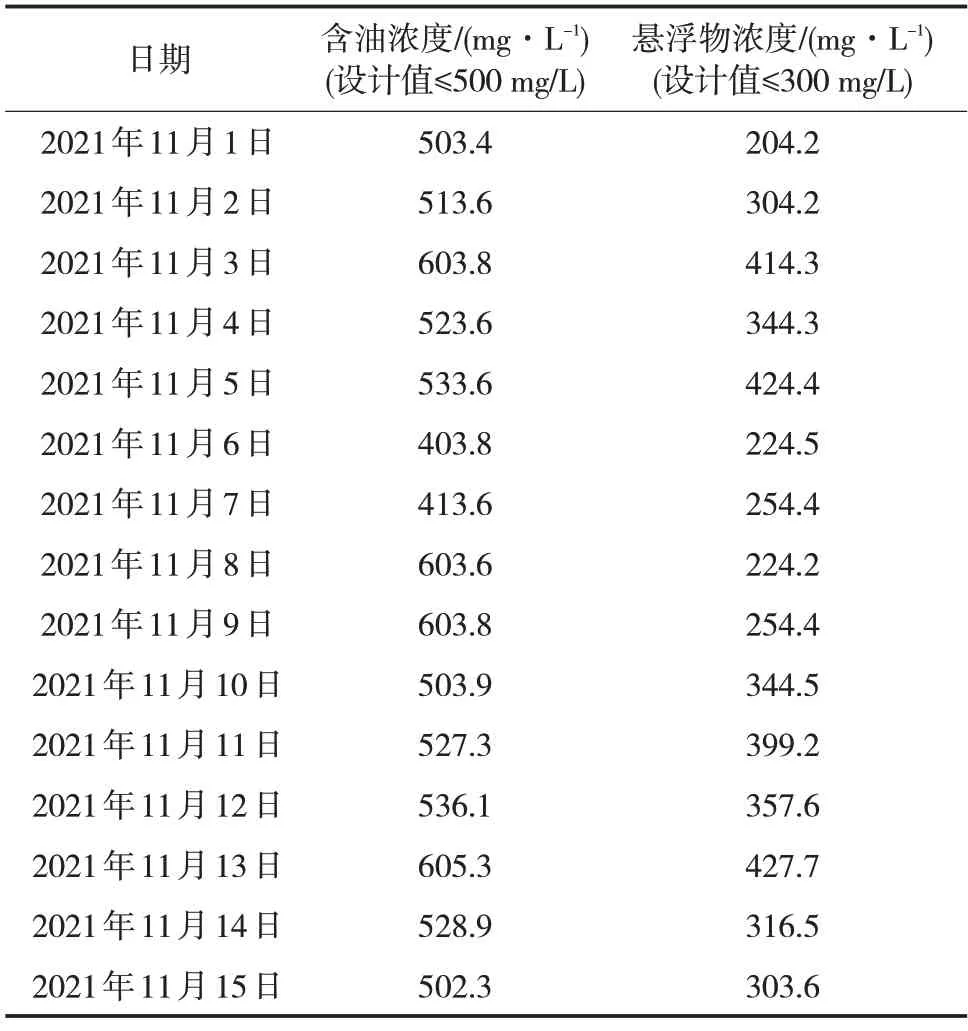

稠油处理站原油处理系统采用两段热化学沉降脱水工艺,脱出水水质需满足含油浓度≤500 mg/L,悬浮物浓度≤300 mg/L,才能进入采出水处理系统。指标超标一方面会冲击采出水处理系统,同时引起软化树脂油污染,降低软化能力,造成软化系统产水硬度超标。经统计水处理系统来水含油浓度最高达到605.3 mg/L,悬浮物浓度最高达到427.7 mg/L,原油处理系统分离水超标是造成锅炉给水硬度超标的重要因素之一(表3)。

表3 原油处理系统分离水水质Tab.3 Separated water quality from oil processing system mg/L

3.3 软化系统影响

稠油处理站软化系统采用钠离子强酸软化、浓盐水再生工艺。当采出水中含有一定量的悬浮物和溶解油时,油会包围树脂,降低其交换容量,并使树脂板结,导致交换过程流水不均,水质变差,当来水悬浮物含量较高时,树脂比一般过滤器更容易受到污染,出现部分树脂漏失现象,且水中铁离子、铝离子会造成树脂中毒而失去再生能力。

一般软化装置运行一年后,需替换30%树脂以恢复树脂的软化能力,2021 年,稠油处理站仅更换了14%树脂,使得软化系统未恢复全部软化能力,这也是造成锅炉给水硬度超标的重要原因之一。

3.4 污泥池的影响

稠油处理站外有一座3.5×104m3污泥池,该池主要暂时存放原油处理系统和水处理系统调储罐排放污泥(图4),同时也存放软化再生高含盐水。通过化验分析,该池回收水中硬度达到900 mg/L。由于长期未清淤污泥池已满,且污油和污泥间的含水过渡带仅15 cm,回收水中含油浓度、悬浮物浓度较高,对原油处理系统和采出水处理系统造成较大冲击。

图4 稠油处理站水处理系统流程Fig.4 Process flow of water treatment system in heavy oil treatment station

4 解决对策

4.1 加强系统来水硬度控制

(1)由于2021 年新投15 口新井硬度严重超标需先控关15 口新井,暂停15 口新井来液,从源头降低采出水硬度。

(2)由于处理站外污泥池回收污油掺入处理站采出液,导致油系统处理负荷超标,需先停止暂存池污油回掺正常采出液处理流程,及时对万方池开展清淤工作。

(3)启动已建软化再生高含盐水达标外排处理装置,减少再生高含盐水量。

通过采取以上三项措施,从源头控制系统来水硬度。

4.2 优化原油处理和采出水处理系统

提升原油脱水温度至60~65 ℃,优化筛选应用高效破乳剂提高脱水效率,腾出有限净化油库容,提高原油处理系统处理能力,加强节点含水指标控制,稳定脱出水水质满足含油浓度≤500 mg/L、悬浮浓度≤300 mg/L,源头保障水系统来水指标控制在设计范围内。

4.3 软化树脂更换

对8台软化装置进行了树脂更换及12台软化装置进行了树脂清洗,并对以上装置进行碱浸等复苏措施,恢复树脂软化能力10 000 m3/d。

4.4 调整采出水处理药剂

在原有采出水处理系统聚合氯化铝、聚丙烯酰胺的基础上投加一定量的降硬剂进行降低水质硬度试验,如表4所示。

表4 采出水降硬度净化协调处理室内实验数据Tab.4 Indoor experimental data on coordinated treatment of hardness reduction and purification of produced water mg/L

由表4 得出,降硬剂2 在投加浓度为60 mg/L时,硬度指标降至120 mg/L以下,未达到燃煤锅炉进水硬度指标0.1 mg/L以下的要求,因此,建议降硬剂2 最低投加浓度在80 mg/L,以确保经处理后的采出水满足燃煤锅炉进水硬度指标要求。

5 应用情况

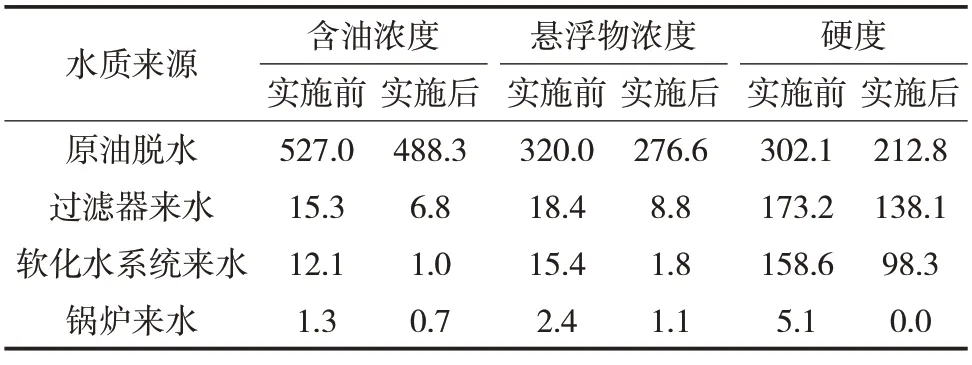

通过控关部分硬度超标新井降低来水硬度、优化原油处理系统和采出水处理系统,开展软化树脂更换工作,并加强采出水处理系统节点控制,调整采出水处理系统药剂体系,有效保障了稠油处理站内采出液处理系统和采出水处理系统的正常运行,保证了节点水质稳定达标,为后端采出水软化单元的处理降低了处理难度,为锅炉给水水质稳定达标打下了基础。表5 为措施实施前后原油处理系统、污水处理系统、软化水系统及锅炉来水水质对比。

表5 措施实施前后水处理系统各环节水质Tab.5 Water quality of each link in water treatment system before and after the implementation of measures mg/L

6 结论

通过对注汽锅炉给水硬度超标成因分析,得出新区产能井来液硬度偏高、稠油采出水处理系统超负荷、软化设备树脂失效、站区污泥池废水对系统冲击是造成锅炉给水硬度超标的主要原因。针对以上原因,分别采取了以下控制对策:

(1)根据油田产能开发需求在保证原油产量的基础上,有序关闭部分采出水硬度超高的新井。

(2)清理稠油处理站外污泥池改善回收废水水质,减轻采出水处理系统负荷,保证采出水处理系统在设计能力范围内运行。

(3)针对树脂失效和漏失的情况,定期开展更换树脂、清洗树脂等工作,以恢复树脂软化能力。

(4)加强采出水处理系统各节点水质的控制管理。

通过实施以上措施从源头控减了来水硬度,减轻了稠油处理站处理系统负荷,同时加强站内采出水处理系统节点水质控制,有效控制了注汽锅炉给水水质硬度指标,满足给水指标要求,为解决同类稠油采出水硬度超标问题提供了解决思路。