抽凝机组凝汽器真空问题分析与处理

朱一鹏,祝相云,胡君友

(1.浙江浙能镇海发电有限责任公司,浙江 宁波 315208;2.浙江浙能技术研究院有限公司,浙江 杭州 311121;3.浙江浙能电力股份有限公司,浙江 杭州 310007)

0 引 言

汽轮机凝汽器的真空,直接影响到发电厂的运行经济性,特别是供热机组,情况更为复杂。如何提高联合循环机组汽轮机的凝汽器真空度受到了广泛的关注。强永平、于新颖等[1,2]认为,蒸汽负荷过高、冷却水流量不足以及凝汽器冷却管清洁度低都会影响凝汽器的真空度。薛志敏等[3]通过定量分析凝汽器压力升高时三区特征因子快速得出凝汽器压力升高的原因。莫大科对常见的几类凝汽器清洗技术进行对比分析[4]。刘习平则介绍了强化换热系统(简称RCCS)工作原理以及在实际应用中的效果[5]。

本文以某燃气-蒸汽联合循环机组的汽轮机凝汽器为研究对象,通过对运行数据和检测数据进行分析,推断出该凝汽器真空度的影响因素,并采取针对性的措施解决了该机组的真空问题,同时也为同类型机组解决凝汽器真空低问题提供了有益的参考。

1 机组概况

某9F 级联合循环机组配套哈汽厂生产的LNC/N115-9.88/539/1.9 型抽凝汽轮机,该汽轮机为高压、单轴、双抽、凝汽式、轴向排汽式机组,共15 级,在第3 级后和第9 级后分别设置有抽汽口向外提供高压和低压蒸汽。凝汽器布置在低压缸后方下部,型号为N-3000-13,冷却面积3000 m2,冷却管为φ25×0.5 mm 和φ25×0.7 mm 钛管、共4480 根。在凝汽器顶部布置有真空除氧器,通过加热来去除化学补水中的溶解氧,提高凝水品质。循环冷却水系统采用机力冷却塔冷却系统,每台机组配备了3×33%容量的立式斜流循环水泵,选用10%次氯酸钠溶液以及除垢剂对循环水进行杀菌、灭藻、除垢,凝汽器配置两套胶球清洗系统,以保证凝汽器钛管的清洁度。

2 设备运行状况

2.1 汽轮机运行真空差

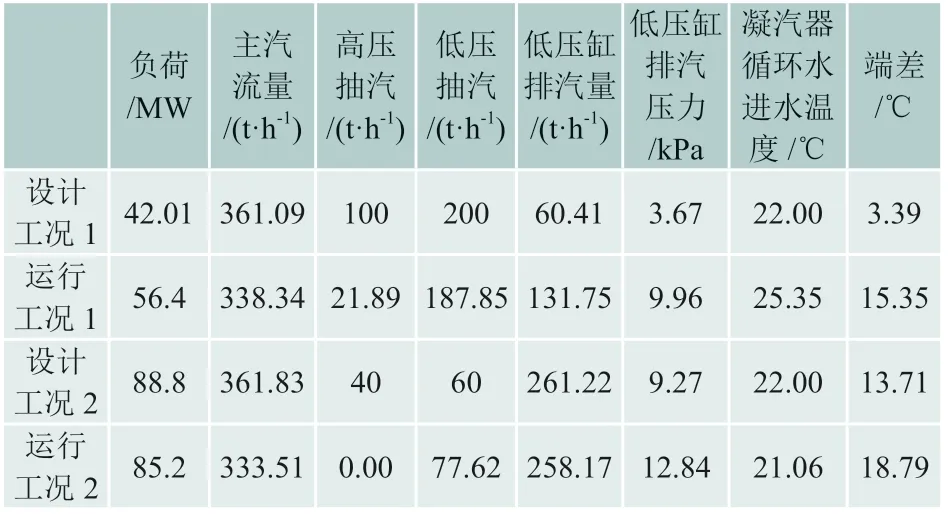

该汽轮机自2014 年5 月投产后一直存在真空低、真空严密性差的问题。表1 是设计工况与相近的实际运行工况数据。

表1 设计工况与实际运行工况参数

设计工况1 是标准工况下机组供热量最大、凝汽器进汽量最小的设计工况,设计工况2 是标准工况下机组供热量最小、凝汽器进汽量最大的设计工况,机组运行范围不超出这两个工况。运行工况1 是凝汽器进汽量接近最小工况,运行工况2 是凝汽器进汽量接近最大工况。从以上数据可以看出,在凝汽器进汽量接近于相应最大设计的运行工况下,汽轮机的排汽缸压力要高于设计值3.57 kPa,端差高于设计值5.08 ℃。

2.2 凝汽器真空严密性差

机组投产以来凝汽器真空严密性试验合格率偏低,多数情况达不到合格水平,有关人员还进行专门研究[6],认为凝汽器面积小、热负荷高是主要原因,但最终没有解决问题。根据历史数据,从2018 年至2021 年,该汽轮机共进行过9次真空严密性试验,仅3 次试验的结果符合真空严密性合格标准,而且这些真空严密性试验多选择在停机前、负荷较低(试验时汽轮机负荷均在32MW 以下)、凝汽器进汽量较低的状态下进行。

3 真空差原因分析

3.1 机组运行状态偏离设计工况

该机组凝汽器换热面积根据低压缸最小进汽量60.41t/h 设计计算,而机组多数情况下运行在主蒸汽进汽流量310t/h、无高压抽汽、低压抽汽量160t/h 的工况,导致低压缸排汽量大大超出设计值,严重偏离了设计工况。凝汽器的换热面积不够大,无法冷却超量的低压缸排汽,造成凝汽器真空的下降。

3.2 循环水系统水质差

该机组的循环水系统是采用机力冷却塔冷却,循环水系统无水处理设施,大量水汽蒸发后从水源补水,长期运行后循环水系统浓缩倍率较高,影响水质[7]。虽然经过杀菌、灭藻、除垢处理,但凝汽器钛管内壁还是结垢严重,影响换热效果。

3.3 真空系统存在漏点

真空严密性差的原因主要是真空系统存在漏点。通过多次真空系统氦气查漏,发现许多漏点,如汽轮机排汽缸轴承及低压轴封区域(5.6×10-5Pa·m3/s)、低压缸真空防爆门(5.0×10-6Pa·m3/s)、凝汽器汽侧人孔门(5.0×10-6Pa·m3/s)、本体疏水 扩容器人孔门(5.0×10-6Pa·m3/s)等处。

此外,通过系统检查还发现除氧器抽汽冷凝器疏水至除氧器真空泵隔离阀的阀门状态错误。

4 提高真空和真空严密性措施

4.1 凝汽器钛管清洗

对凝汽器钛管进行高压冲洗[8]。高压水流冲刷每根钛管的整个内壁,将钛管内表面多年的结垢彻底清理,大幅提升了钛管的换热效果。

4.2 增装强化换热装置

增装凝汽器强化换热装置(如图1 所示)来提升凝汽器换热效果。该装置的工作原理是:在凝汽器每根换热管进口部位安装强化换热装置,该装置在水流作用下不停地高速旋转,可达到300 ~1800 r/min,强化管内流体的旋转流动,使管内循环水流动由层流状态变为紊流状态(如图2 所示),打破了管内温度分层,从而增强换热效果。通过使用304 材质、φ20*0.6mm 管道、雷诺数从3000 到45000 等多个状态进行试验,结果表明,使用强化换热装置换热系数提高率达到了23.5%至44.5%[9]。同时,该装置不停地旋转也破坏了水垢的形成、起到防垢作用。

图2 凝汽器管内水流状态

4.3 真空系统查漏

多次组织专业人员对凝汽器进行氦气查漏,并排查系统管阀状态。查漏发现的漏点集中在汽轮机排汽缸轴承及低压轴封区域、低压缸真空防爆门、人孔门等处,对于那些可直接处理的漏点及时进行堵漏,对于只能通过检修开缸处理的漏点结合开缸检修处理。通过检查发现了除氧器的抽汽冷凝器有一路疏水管路接至除氧器真空泵的进口阀后,该路管道阀门内漏或者未关闭将直接影响真空严密性,由于该路疏水已有分支接至凝汽器,故将该路管路物理隔绝。

4.4 高低压轴封管道改造

汽轮机启停机阶段的轴封蒸汽由辅助蒸汽提供。当机组负荷足够高时,由高压轴封漏汽通过轴封母管向低压轴封供汽。运行发现,轴封汽压力调高时高压侧轴封容易漏汽,造成润滑油系统进水;轴封汽压力调低时,容易造成低压侧轴封漏入空气[10]。针对这个情况,实施了高低压轴封管路分离改造。通过改造,解决了润滑油系统进水问题,也降低了低压侧轴封漏气,但通过监测低压轴封回汽温度以及氦气查漏发现,低压轴封漏气情况仍然存在。

4.5 汽缸密封面和低压轴封间隙处理

4.5.1 汽缸密封面处理。

机组解体后,彻底清理低压缸中分面、轴封密封面以及腔室内管道的法兰面等,复装时使用汽缸密封脂或新垫床并确保安装规范、可靠。

4.5.2 调整低压轴封间隙。

机组解体后发现低压轴封的径向间隙在0.45 ~0.55 mm,而设计值为0.30 ~0.45 mm,大于设计值0.10 mm 左右,按照设计标准重新调整该间隙。

5 处理效果

5.1 汽轮机凝汽器真空

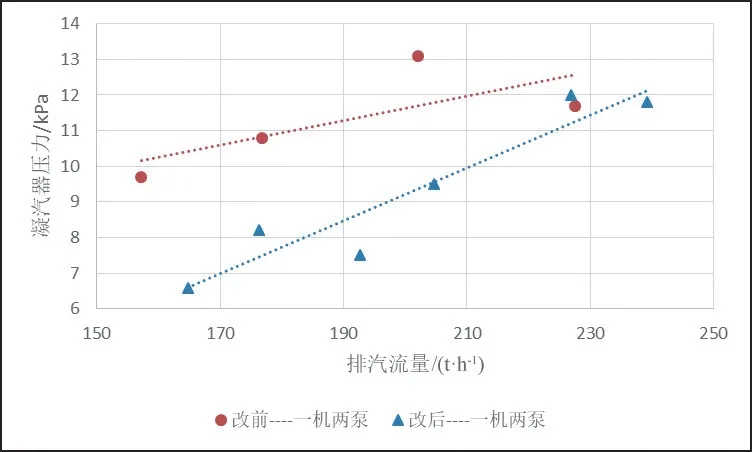

收集具有对比意义的处理前、处理后运行数据,计算凝汽器压力下的饱和温度、端差,并用热平衡方法计算量凝汽器热负荷、循环水流量和凝汽器总体传热系数等参数,得出以下结论:处理后真空凝汽器真空提高1.4 ~2.1 kPa,端差下降约4.4 ℃,见图3 至图6。

图3 排汽流量-凝汽器压力(一机两泵)

图4 凝汽器压力和排汽流量的关系(一机三泵)

图5 端差和排汽流量的关系(一机两泵)

图6 端差和排汽流量的关系(一机三泵)

基于运行数据和凝汽器总体传热系数计算公式[11]计算得到了两个工况下的总体传热系数。处理前一机两泵工况总体传热系数在4556.6 ~8330 kJ/(m2· ℃), 一机三泵总体传热系数在6470.4 ~11017.1 kJ/(m2·℃);处理后一机两泵工况总体传热系数在10044.5 ~10924.9 kJ/(m2·℃),一机三泵总体传热系数在13338 ~15080.6kJ/(m2·℃)。结果表明,处理后一机两泵工况总体传热系数相比改造前提高了85.04%,一机三泵工况相比改造前提高50.54%。

5.2 凝汽器真空严密性

处理结束后,在不同工况下进行了多次真空严密性试验,选取了凝汽器进汽量分别为90 t/h到240 t/h 四个不同工况(汽机负荷从15 MW 到74 MW)进行凝汽器真空严密性试验,真空下降速度在0.10 ~0.16 kPa/min 之间,全部合格。表2 是处理后4 次真空严密性试验数据。

表2 检修后汽轮机真空严密性试验数据

6 结语

某燃机配套抽凝汽轮发电机组自投产后一直存在真空低、真空严密性差的问题,通过对汽轮机进行凝汽器钛管高压冲洗、增装强化换热装置、真空系统查漏、高低压轴封管路分离改造、汽缸密封面处理以及低压轴封间隙调整等一系列措施,基本解决了该汽轮机的真空差及真空严密性不合格问题,凝汽器的总体传热系数提高50%~85%,改善了凝汽器真空,取得了较好的经济效益。上述措施对于同类型机组解决凝汽器真空低和真空严密性差问题具有一定的借鉴和参考意义。