某燃气机组主蒸汽温度与汽缸螺栓高温服役性能关联性研究

傅洪军

(浙江浙能兰溪发电有限责任公司,浙江 金华 321000)

0 引 言

高压汽缸紧固螺栓作为汽轮机的重要承载部件,其服役可靠性对机组安全稳定运行起着至关重要的作用[1]。燃气轮机联合循环发电机组运行时,汽缸紧固螺栓除了承受汽缸内压引起的蠕变载荷外,还将承受因机组频繁起停引起的交变热应力。特别是当机组参与频繁调峰运行时,上述热应力波动将十分显著。因此,高温疲劳损伤往往成为汽缸紧固螺栓的主要寿命损耗形式之一[2]。

某燃气轮机联合循环发电机组由两台美国GE 公司生产的MS9001-E 型燃气轮机、两台比利时CMI 公司生产的HRSG 余热锅炉、一台美国GE 公司生产的汽轮机和两台GE 公司生产的9H2发电机组成。原设计燃气轮机采用重油为燃料,为了提高燃烧效率和减少污染物排放,于2014年将燃料由重油改为天然气。改造后,燃气轮机排烟温度由521℃提高至552℃,余热锅炉主蒸汽流量升高了10t/h,汽轮机主蒸汽温度也升高了25℃(从原设计的490℃提高到515℃)。主蒸汽温度和流量升高,虽有利于提高汽轮机发电效率,但也会增加汽轮机高压缸紧固面应力,紧固螺栓的服役性能也将发生变化,对汽轮机(特别是高温通流部件)的安全性提出了新的要求,因此在“油改气”技术改造后,对紧固螺栓进行长期运行的安全性分析与评估工作十分必要。

本文主要针对上述9E 燃气轮机联合循环发电机组燃气轮机“油改气”前后主蒸汽温度的变化与汽轮机高压缸紧固螺栓材料的高温服役性能的关联性开展研究,以评价“油改气”后原设计螺栓是否仍旧适用,为汽轮机关键部件的服役安全性评估提供试验基础。

1 试验材料与方法

1.1 试验材料

试验材料取自该机组汽轮机高压缸汽缸紧固螺栓备品。采用X 荧光光谱仪(MiX5 Pro 600)对螺栓进行了成分检测,获得螺栓材料的化学成分(质量分数%)为:Cr11.1, W1.13,Mo1.02, Ni0.72, Mn0.67, V0.23, Cu0.12 和Fe84.4。

1.2 高温拉伸试验

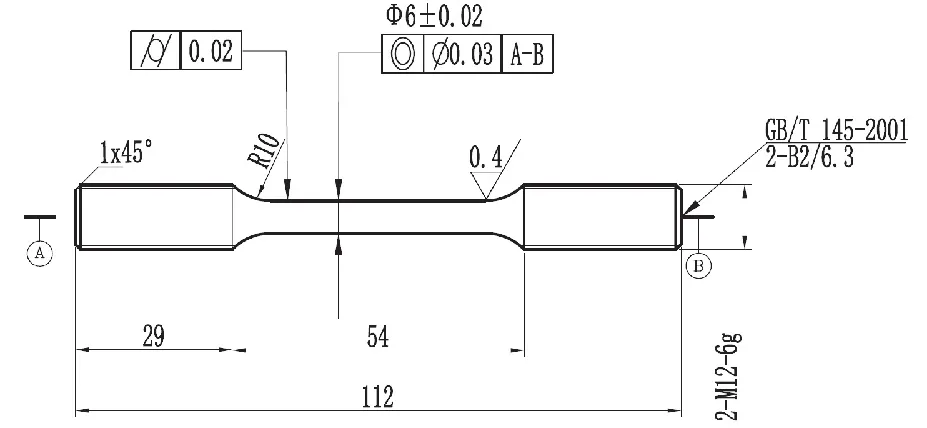

沿备品螺栓轴向进行取样,拉伸试样如图1所示,高温拉伸试验在MTS 810 材料试验机上进行,按照技术改造前后的主蒸汽温度,设置试验温度为490℃和515℃,试验过程参照国家标准[3]进行。试验前先将试样加热到规定温度,并保温30 min。对于拉伸试验,在应变控制模式(应变速率:0.003 min-1)下先将试样拉伸至1%应变值,以精确量化材料的弹性模量与屈服强度。然后在位移控制模式(位移速率:0.003 min-1)下将试样拉断,测定其它力学性能指标(抗拉强度、断面收缩率)。为确保试验结果的可靠性,上述高温拉伸试验在两个温度下各取三个平行试样进行试验。

图1 高温拉伸试验试样尺寸

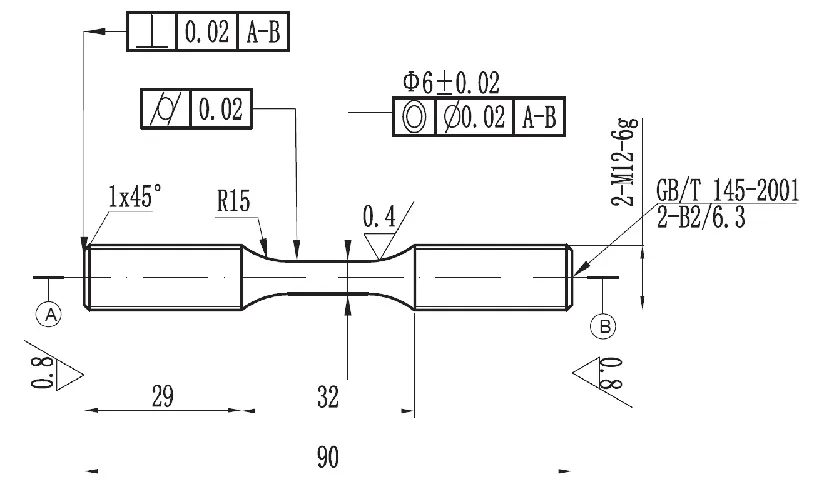

1.3 高温低周疲劳试验

沿备品螺栓轴向进行取样,高温低周疲劳试样如图2 所示,高温低周疲劳试验同样在MTS 810 材料试验机上进行,试验温度同样为490℃和515℃,试验过程参照国家标准[4]进行。采用总应变控制方式,对称循环加载,应变速率为0.004s-1。每种温度下分别开展了9 个应变幅(εa=1.6%、1.4%、1.2%、1.0%、0.8%、0.7%、0.6%、0.5%、0.4%)的疲劳试验。在试验过程中,定期记录应力—应变迟滞迴环。试样疲劳断裂寿命(Nf)定义为最大载荷下降25%时对应的循环周次。

图2 高温低周疲劳试验试样尺寸

2 试验结果与讨论

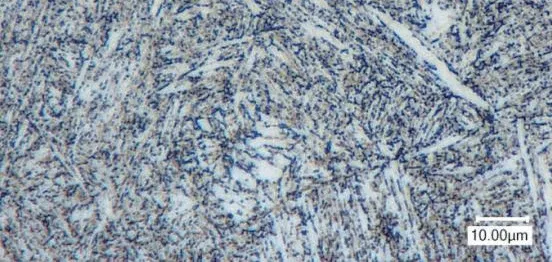

2.1 供货态螺栓金相组织

由于GE 公司未提供汽轮机高压缸紧固螺栓材料的牌号和相关技术参数,为确保备品螺栓的交货状态和质量,对其进行金相组织分析,结果如图3 所示。可以看出,该螺栓材料的显微组织主要由细长、取向随机的板条马氏体束相互交错排列构成,基体中可见大量未熔碳化物存在。通过查阅有关手册[5],初步判断该汽缸紧固螺栓材料为高铬马氏体型热强钢。结合其成分检测结果,并与相关标准[6]比较,可以确定其材料牌号为2Cr12NiMolW1V(AISI422)。

图3 紧固螺栓材料的金相组织

对备品螺栓的金相组织观察过程中未发现明显缺陷。按照相关标准[6]的要求,2Cr12NiMolW1V 材质的高温螺栓推荐的热处理状态为退火(860~ 930℃缓冷)+高温回火(660~700℃空冷),螺栓金相组织为回火索氏体,与调质热处理状态相符,未发现明显异常情况。

2.2 高温拉伸试验结果

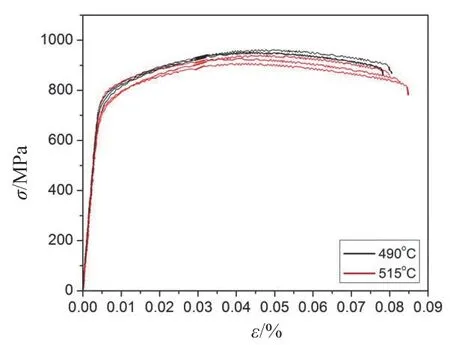

上述紧固螺栓材料在两种温度(490℃和515℃)下的高温拉伸曲线如图4 所示。可以看出,相比于490℃,在515℃下材料的拉伸曲线略有下降,尽管断裂应变有不同程度增加。将高温拉伸试验过程中获得的两种温度下紧固螺栓材料主要拉伸性能指标(包括弹性模量、强度性能(屈服应力、抗拉强度)、延性(断面收缩率))统计于表1 以便于进行比较,表中结果为三个试样的平均值。可以进一步得出,当试验温度从490℃提高到515℃后,螺栓材料的刚度与强度性能略有下降(刚度下降约3%、强度下降约2%),而延性性能略有改善。根据已有的研究[7-9],对于高铬马氏体型热强钢,提高温度容易引起马氏体内部发生碳扩散、聚集和重新分布,从而导致碳的固溶强化作用减弱,并造成材料强度下降。因此,本次试验中螺栓材料在515℃下强度略有降低,很有可能与材料中微观组织的演变有关。

表1 两种温度下螺栓材料的拉伸性能比较

图4 两种温度下螺栓材料的高温拉伸曲线

对于紧固螺栓,由于变形抗力是其重要指标,因此,提高主蒸汽温度对螺栓预紧力控制需要采取相应的措施。然而,基于高温拉伸试验结果,主蒸汽温度由490℃上升至515℃,高温螺栓材料的力学性能略有下降,仍可满足使用要求,因此,该机组进行“油改气”技术改造后,对于汽轮机高压缸紧固螺栓的预紧力等安装工艺可不作大幅调整。

2.3 高温低周疲劳试验结果

对螺栓材料的高温疲劳力学行为研究,主要关注在两种服役温度(490℃和515℃)下材料的循环应力响应以及与疲劳寿命预测密切相关的循环应力—应变曲线与应变—寿命曲线等[10]。

图5 给出了两种温度(490℃和515℃)下螺栓材料的循环应力响应曲线。图中结果表明,无论是在原设计温度(490℃)下,还是在提升温度(515℃)后,螺栓材料抵抗循环变形的能力(或疲劳抗力)均呈现出持续下降的特征,即在高温服役条件下,螺栓材料表现为循环软化行为[10-11]。类似的现象在其它高铬马氏体钢的高温疲劳研究中也有相关报道[7]。一般认为,由于受长期高温时效的影响,材料中碳化物与其它不稳定第二相发生聚集长大,并溶解和向其它结构碳化物转化,失去原有的强化作用,出现了上述软化现象。从图5 中也能进一步发现,相较于490℃,515℃下螺栓材料的疲劳抗力有所降低。同时,515℃下试样的疲劳断裂寿命也普遍较490℃有所下降。上述结果表明,提高主蒸汽温度后,对汽缸紧固螺栓材料的疲劳抗力和寿命均将带来不利影响。但是否会导致原设计材料不再适用,需要进一步评估服役温度提高25℃对其疲劳抗力和疲劳寿命的衰减程度。

图5 两种温度下紧固螺栓材料的循环应力响应

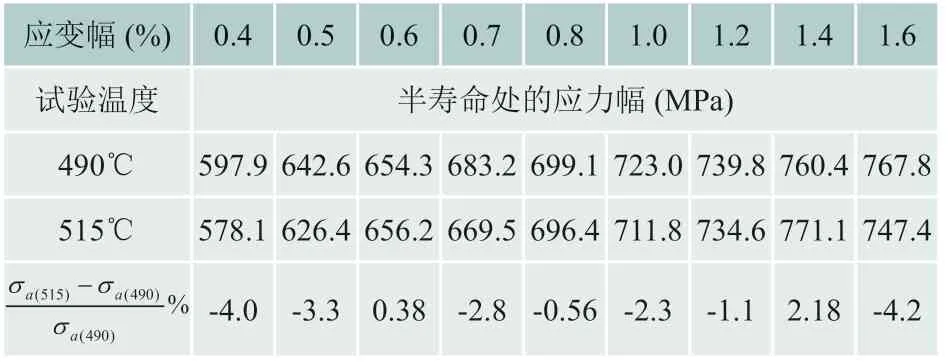

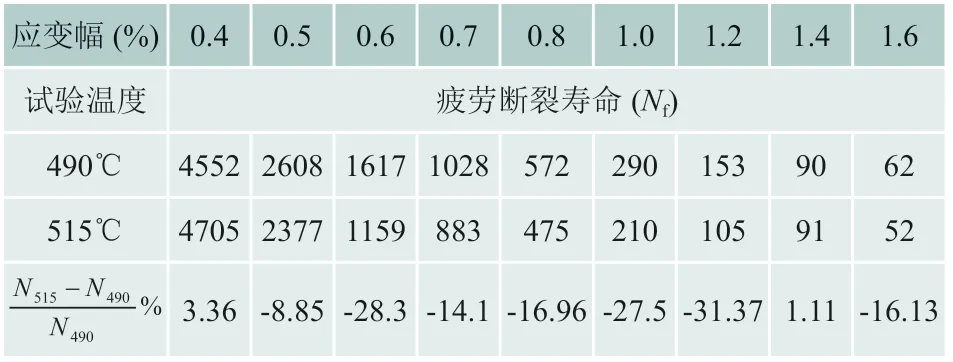

为了定量研究试验温度对螺栓材料疲劳抗力和疲劳寿命的影响,取两种温度下试样半寿命处的应力幅以及试样疲劳断裂寿命进行比较,结果见表2 和表3。从表中结果则可进一步得出,相较于490℃,515℃下螺栓材料的疲劳抗力平均下降约为1.74%,而疲劳寿命平均下降达到15.4%。这说明螺栓材料的疲劳断裂寿命对温度较为敏感。因此,提高主蒸汽温度后汽轮机紧固螺栓的疲劳寿命是否还满足原设计,要求需要建立汽缸—螺栓有限元模型[12-15]等方法进一步开展安全性评估。

表2 两种温度下螺栓材料的疲劳抗力比较

表3 两种温度下螺栓材料的疲劳断裂寿命比较

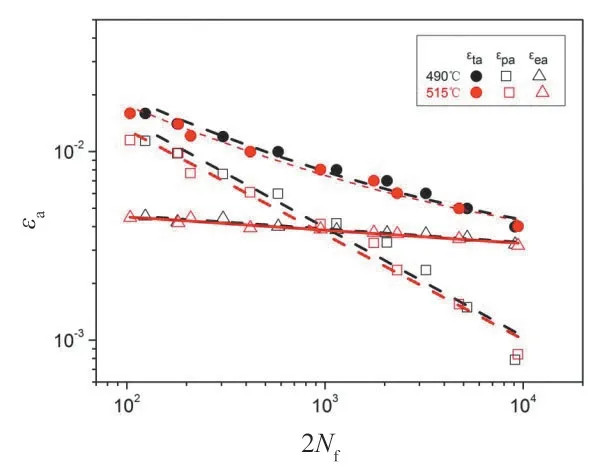

在低周疲劳寿命预测研究中,循环应力-应变曲线和应变—寿命曲线提供了重要的设计曲线[16]。前者由循环稳定下(通常采用半寿命时)试样的应力幅(σa)与作用应变幅(εa)之间的关系来描述,而后者则采用作用应变幅(εa)与试样疲劳断裂反复数(2Nf)之间的关系来确定。上述循环应力-应变曲线与应变—寿命曲线也可以采用Morrow 方程[17]和Manson-Coffin 公式[18]进行数学描述。

Morrow 方程:

其中K′和n′分别为循环强度系数和循环应变硬化指数。

Manson-Coffin 公式:

其中σ′f和b为疲劳强度系数和指数;ε′f和c为疲劳延性系数和指数。

图6 和图7 分别给出了上述紧固螺栓材料在两种温度(490℃和515℃)下的循环应力—应变曲线(σa-εa)和应变—寿命曲线(εa-2Nf)比较。从图5 中515℃下循环应力—应变曲线总体位于490℃以下也能够进一步证明,515℃下螺栓材料的疲劳抗力低于490℃。而从图6中同样可以得出:515℃下螺栓材料的疲劳断裂反复数( 2 倍疲劳寿命)总体小于490℃。

图6 两种温度下螺柱材料的循环应力-应变曲线比较

图7 两种温度下螺柱材料的应变-寿命曲线比较

一般汽轮机汽缸紧固螺栓的应力可通过有限元分析得到[1],因此,应用式(1)可确定已知载荷和对应服役温度下螺栓的塑性应变幅,并可估计相应的疲劳损伤。结合式(2)则可预估服役温度下汽缸紧固螺栓的疲劳寿命,从而可对提高主蒸汽温度后汽缸紧固螺栓的服役安全性进行评估。

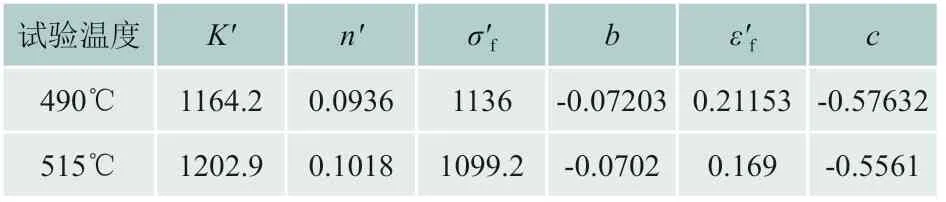

采用Morrow 方程(式(1))和Manson-Coffin公式(式(2)),结合图6 和图7 的试验结果,应用最小二乘法对上述循环应力-应变曲线和应变—寿命曲线进行回归分析,则可确定紧固螺栓材料在两种温度下的低周疲劳参数(K′和n′、σ′f和b、ε′f和c),结果示于表4 中,为后续可能的有限元分析工作提供数据积累,也为服役温度下汽缸紧固螺栓疲劳寿命的预估提供参考。

表4 两种温度下螺栓材料的低周疲劳参数

2.4 改造后继续服役6 年的螺栓状态测试

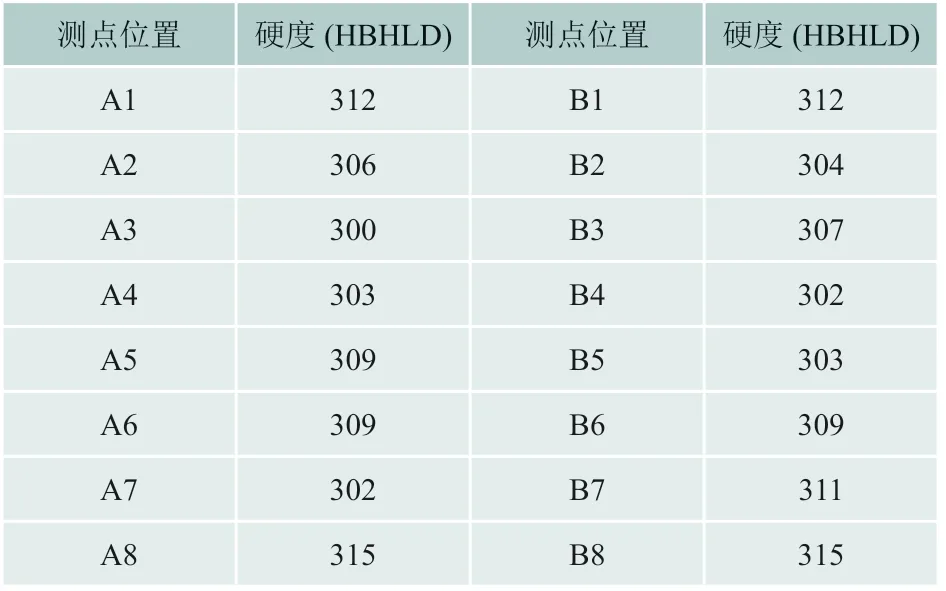

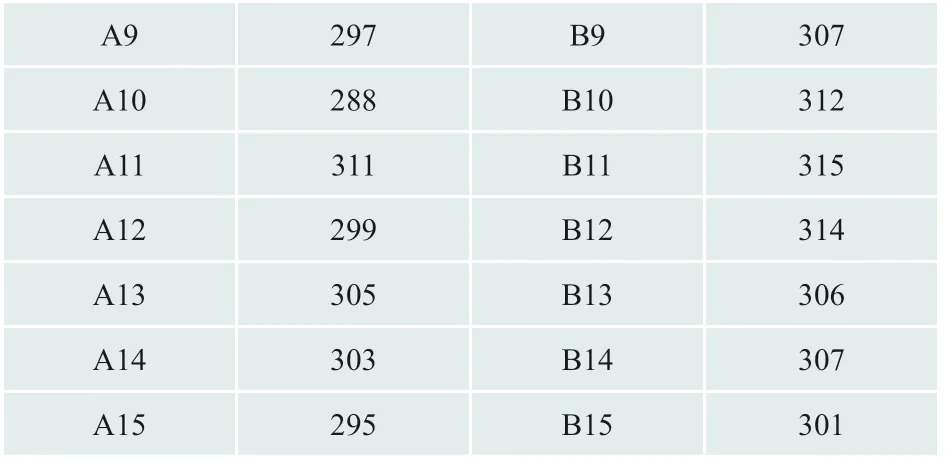

经2014 年改造后,该机组于2020 年大修周期时进行开缸检修,对高压缸两侧共计30 根螺栓实际状态进行检测。

硬度检测结果如表5 所示,全部螺栓硬度均在合格范围内(290-321HBHLD)。此外,PT、UT 等无损检测结果均正常。

表5 螺栓硬度检查情况

A9 297 B9 307 A10 288 B10 312 A11 311 B11 315 A12 299 B12 314 A13 305 B13 306 A14 303 B14 307 A15 295 B15 301

2.5 汽轮机高压内缸紧固螺栓安全性讨论

近年来,众多电站机组陆续出现了大量高温紧固件在应用初期就发生断裂的案例,造成了严重的经济损失。汽轮机平台人员流动较多,一旦螺栓断裂导致高温蒸汽泄漏,会发生人员伤亡的重大恶性事故。作为保障发电机组安全生产的重要元素,紧固螺栓的失效原因主要有应力促进晶界氧化腐蚀开裂[19]、硬度异常、松弛问题[20-21]、组织稳定性差[22]等,引入时间不长的高温合金材料频繁失效,马氏体型热强钢螺栓的高温服役性能相对稳定,由试验结果也可以看出,主蒸汽温度提高25℃,原设计螺栓材料的高温强度仅出现很小幅度的下降。

本文对主蒸汽温度与螺栓材料高温拉伸、高温疲劳等服役性能的关联性开展了研究,试验结果虽表明温度提高会使材料高温强度、疲劳寿命出现小幅下降,但服役6 年后螺栓状态的检测结果可以验证,螺栓能够满足机组参数提高后的长期运行要求。鉴于螺栓高温强度、疲劳寿命的下降情况,为安全起见,仍建议检修时进行相关检测,必要时可根据螺栓检测情况进行更换。

3 结论

本文研究了某燃气轮机“油改气”技术改造后主蒸汽温度的改变对汽轮机汽缸紧固螺栓材料服役性能的影响,获得主要结论如下:

1)当试验温度从490℃提高到515℃后,螺栓材料的刚度、强度性能略有降低,延性略有增加,但差异并不十分明显。

2)相较于490℃,515℃下螺栓材料的疲劳抗力有进一步降低,相应的疲劳断裂寿命也有所下降。

3)获得了两种试验温度(490℃和515℃)下螺栓材料的循环应力—应变曲线和应变—寿命曲线及其拟合方程,为进一步开展提高主蒸汽温度后汽轮机汽缸紧固螺栓的疲劳寿命评估提供了试验基础。

4)改造后汽轮机主蒸汽温度提升,虽然螺栓高温服役性能有所下降,但螺栓仍能够满足机组长期运行要求。