一种核电站压水堆配套电缆及其连接组件设计

姜 煦,吴建湖,陈浪涛,孙启帆,姚华军,赵鸣悦

(杭州航天电子技术有限公司,杭州 310051)

0 引言

能源是促进经济社会发展的重要物质基础,同时也是碳排放的最主要的来源,在国家碳达峰、碳中和的目标下,亟需加快构建清洁低碳安全高效的能源体系。

核能具有生产过程不排放温室气体、全周期碳排放量小、能量密度高、无间歇性等优点,并能够抵御极端恶劣自然条件、保障电力供应安全稳定,是我国加快构建清洁低碳安全高效的能源体系必不可少的能源形式,在清洁供暖、工业供汽、海水淡化、制氢、同位素生产等方面发挥重要作用[1-2]。

第三代核电站大型先进压水堆的设计使用寿命为60年,受核辐照影响,核电站压水堆配套的仪器设备无法随时进行更换,必须满足使用寿命大于60 年以及异常情况下满足应急处理的要求。压水堆控制系统配套的电缆及其连接组件作为压水堆必配的连接控制组件,也必须满足该要求。目前,现有的电连接器在核辐照环境下的长期工作能力较差,连接器材料受到过量的辐照会变脆,引起材料机械性能的劣化,这会对连接器整体性能造成严重影响,如连接器的防水性能。当核电站发生严重事故后会进行硼酸水淹,核电严重事故工况下的温度会达到200 ℃,且核辐照剂量大幅度提高,如果连接器无法满足核电严重事故工况下的防水要求,会导致核电站发生安全事故,甚至会导致核泄漏。

针对核电环境的特殊工作要求,核电站压水堆对配套的电缆以及连接组件的耐辐射性、密封性、耐高温性、耐腐蚀性等性能具有较高的要求,而现有的电缆、连接器大多在材料的选择和结构上存在一定限制。

目前,国内核电站压水堆所用电缆主要为国外进口,电缆的导体额最高工作温度仅为90 ℃,难以满足第三代核电站压水堆的工作要求[3]。同时,市场上大多连接器的绝缘材料主要为聚四氟乙烯、陶瓷,这些材料没有足够耐高温性、耐腐蚀以及耐辐射性,且陶瓷材料易碎,会造成运输困难[4]。同时,陶瓷作为绝缘材料时,制造工艺较为复杂。对于连接器的密封方式,目前电连接器主要采用灌胶、玻璃烧结、O 形圈等方式进行密封。付祎晨等[5]基于8 种常用国产灌封胶的性能测试结果,选取了两种性能较好的胶液进行连接器成品环境试验,经过测试连接器性能较好,但两种灌封胶的应用温度范围分别在-50~200 ℃和-60~200 ℃,难以满足核电环境的异常工况使用要求。玻璃烧结密封则会导致连接器接触对之间的接触电阻显著增加。综合目前现状,需对电缆与连接器材料、结构进行合理选型、设计以满足核电环境的工作要求。

本文针对现有电连接器不能在持续辐照、高温的环境下长期工作以及防水的问题,结合第三代核电站压水堆的工作要求,进行了压水堆控制系统配套电缆所需的非金属材料的选用、电连接器密封结构设计、电缆端接及密封结构设计,以及连接器对接防松结构设计。并对所设计的连接器和配套电缆进行了机械寿命、高温、振动、密封、异常环境、辐射老化与热老化试验等。

1 耐辐射非金属材料选用

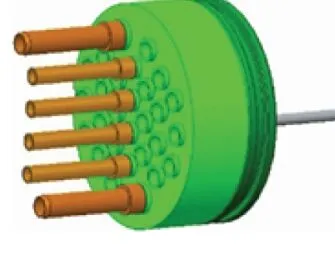

第三代核电站先进压水堆控制系统连接控制组件如图1 所示,研制的电缆组件作为压水堆控制系统必配的连接控制组件需要满足耐辐射、使用寿命大于60 年以及能够在严重事故工况下工作的要求[6]。

图1 压水堆控制系统连接控制组件

核电站用1E级电缆按核电站电气系统设备的安全类别分为3 类:K1、K2、K3[7-9]。1E级是指核电站电气设备的安全分级中的安全级,该级别电气设备能执行或支持反应性控制、余热排除和放射性物质包容3 项基本安全功能以及防止和缓解事故,也即是指完成反应堆紧急停堆,安全壳隔离、堆芯应急冷却、反应堆余热导出、反应堆安全壳的热导出;防止放射性物质向周围环境排放等功能的电气系统设备的安全级。K1 类电缆是指安装在核反应堆安全壳以内,在正常环境条件下和在安全停堆地震荷载下以及在事故期间或事故之后仍能执行其规定功能的电缆。K2 类电缆是指安装在核反应堆安全壳以内,在正常环境条件下和在安全停堆地震荷载下仍能执行其规定功能的电缆。K3 类电缆是指安装在核反应堆安全壳以外,在正常环境条件下和在安全停堆地震荷载下仍能执行其规定功能的电缆。

压水堆配套电缆结构如图2 所示,由导体、绝缘、绕包带、内护套、外护套组成,其中,导体为镀银软圆铜线,外护套由不锈钢丝编织。在核辐照环境下,60 年的累积剂量为105Gy以上,绝缘部分与内护套作为主要的非金属材料,在工作过程中需要满足工作可靠性要求。

图2 电缆结构示意图

为保证电缆及其组件在核环境下的使用可靠性,所选用的非金属材料必须具有耐辐照性能,根据核工业总体单位对常见非金属材料耐辐射总剂量进行了摸底验证,电缆及其组件所选用的非金属性材料应具有耐辐射总剂量较大、能实现安装、固定及密封要求的特点。

通过分析耐受辐照性能原理,材料老化机理,电缆组件密封内护套材料及连接器密封材料选取为苯基硅橡胶材料,该材料具有耐辐射达到105Gy以上,耐高温达到250 ℃,能够满足60 年累计辐照剂量和异常工况下工作的要求。电缆导线绝缘层材料及连接器绝缘材料则选用为聚醚醚酮(PEEK)。聚醚醚酮作为一种高分子材料,其熔点为334 ℃,长期工作温度可达260 ℃[10]。构成其主链结构的重复单元含有一个酮键和两个醚键,分子结构如图3 所示,该材料具有优异的绝缘性能、耐辐照性能、耐高温性能、耐化学腐蚀性能、耐水解性能,其辐照剂量达到105Gy 以上,选用该材料能够满足所需的设计要求[11-12]。

图3 聚醚醚酮分子结构

2 电连接器密封结构设计

核电站工作环境恶劣,对产品本身要求高,需具有耐高温性好、密封性好、耐腐蚀性好、耐辐射性好、电绝缘性能及机械强度高等特点[4]。压水堆配套电缆及其连接器需要满足60 年使用寿命和在核电站严重事故工况下硼酸水淹环境下的密封性要求。

密封方式按照接合面间处于相对静止或相对运动,可以分为静密封和动密封,其中静密封主要为垫密封、胶密封和接触密封3大类,在核电领域主要用到的密封方式为非金属密封,包括O形密封圈、橡胶垫片等[13-14]。

2.1 连接器插头芯线密封结构设计

电连接器广泛应用于航空、航天、国防等军用系统中,而现有电连接器包括插头和插座,插头和插座内设有芯线,芯线均需要通过密封结构进行密封安装,现有芯线的密封结构均通过中间灌封胶进行密封,由于灌封胶密封需要对灌封胶进行固化,从而增加了整个密封工艺所需的时间,从而降低了整体的生产效率,另外,灌封胶固化后容易造成芯线绝缘层变硬变脆,导致整个芯线使用寿命的降低。

针对常规灌封胶密封连接器的不足以及连接器需要满足60 年使用寿命和在核电站严重事故工况下硼酸水淹环境下使用的密封性要求,连接器插头整体结构如图4所示,在电连接器插头的内部结构中含有3 块绝缘体以及压缩橡胶套。其中,第一绝缘体上与第二绝缘体上设有锥形孔,依靠两块绝缘体对接压缩橡胶套。橡胶套两端的压力会使橡胶套中部膨胀,在第一绝缘体和第二绝缘体之间形成一个全面包裹橡胶套的空腔,形成密封,再配合O形圈达到与不锈钢壳体内孔之间的密封。连接器尾部金属的压套螺纹能够并紧绝缘体,实现3 块绝缘体、针或孔及弹性密封件与外壳的完整装配。该结构简化了现有通过灌封胶进行密封的工艺,提高了生产效率,同时也可防止芯线绝缘层在某些硬质灌封胶固化后变硬变脆,使得连接器的密封性能可靠性提升。

图4 连接器插头结构

2.2 连接器插座密封结构设计

一般情况下,在高温、高压使用环境中,插座均选用玻璃封接这种密封结构。玻璃烧结密封连接器作为一种在高温、高压力、腐蚀性等工况下使用的电连接器,其具有结构简单、密封性能好,耐高温性、耐腐蚀性以及耐辐射性较强等特性,能够满足在多种特殊环境下的使用要求[15-16]。相较于普通连接器,玻璃烧结密封连接器具有更良好的机械性能[17]。目前,玻璃烧结密封连接器已广泛用于航空、航天、核电、船舶等领域[18-19]。玻璃烧结密封连接器的密封结构分为3 种:玻璃饼烧结结构、玻璃珠烧结结构以及陶瓷、玻璃混合烧结结构[20]。

但玻璃封接的密封结构也会导致接触对之间的接触电阻显著增加。为保证产品的接触可靠性,采用O 形密封圈结构实现插座壳体与绝缘体间的密封,如图5 所示,泄漏率可满足1×10-10Pa·m3/s。O 形圈采用特种硅橡胶研制成型,能够在200 ℃环境中工作,可适用于核电环境中。

图5 连接器插座结构示意图

3 电缆端接及密封结构设计

为适应核环境的使用要求,压水堆配套研制的电缆组件中选用导线绝缘层材料采用PEEK 材料。但铠装PEEK电缆硬度高、弯曲半径大、尺寸公差范围大、铠装钢丝层厚,其与连接器集成的难度较大。

3.1 电缆端接结构设计

连接器插针、插孔与电缆芯线的连接方式主要为压接和焊接两种方式,其中压接工艺具有低接触阻抗、操作简便和组装时间少等优势[21]。相比于焊接,采用压接的方式能得到较好的机械强度和电连接性,能够满足更恶劣环境的工作要求,并且压接在连接过程中不使用焊锡,会使得插针与芯线连接处具有更低的接触阻抗。压接工艺作为一种更可靠的连接器插针与电缆芯线连接技术,已广泛应用在航空航天、核电工业、石油化工等领域。

PEEK电缆具有良好耐温性和刚性,为保证铠装PEEK成缆固定可靠性及其与绝缘体之间的密封性,其导线安装过程如图6 所示,电缆芯线依次穿过插头结构中的绝缘体,在第一块和第二块绝缘体之间,两块绝缘体对接面采用锥孔设计,中间放置独立的双锥面橡胶套,同时双锥面橡胶套中空且中间部位有微小凸台,这一结构在保证密封效果的同时,对电缆绝缘层具有一定的预紧力。插孔与电缆芯线导体采用压接的方式连接在一起。最后通过尾部金属的压套螺纹并紧绝缘体,实现绝缘体、插针及弹性密封件与外壳的完整装配。

图6 导线组装过程

3.2 连接器-电缆密封结构设计

应用在核电压水堆中的连接器的尾部电缆连接结构在安装后需要进行密封处理,而现有电连接器尾部电缆连接结构只通过电缆密封套简单地进行密封处理,并没有实现多重密封,导致电缆的连接密封效果较差。

插头连接器尾部附件采用2 道密封结构,保证尾部附件和插头连接器壳体的密封可靠性,插头连接器尾部结构如图7 所示,插头连接器壳体尾部依次安装电缆密封垫、密封压套、加长并紧螺母、扣件、外套。电缆的密封采用硅橡胶密封垫,所选用的硅橡胶材料具有耐高温、耐辐照、耐60 年老化性能,能够达到规定的设计需要。同时,采用并紧螺母将密封垫和电缆外护套密封。所用电缆包含电缆罩,并利用激光焊接技术将电缆罩与插头连接器壳体连接在一起并密封。

图7 插头连接器尾部结构

压水堆配套电缆直径大、线程长,在安装过程中具有一定的拖拽力。针对这一问题,通过液压工具将扣件、电缆铠装编织层、加长并紧螺母连接在一起,起到电缆与连接器抗拉、防拖拽的目的,最后外套拧入加长并紧螺母,并冲铆是外套螺纹防松,增强了插头连接器的美观性和防拆性。

4 连接器对接防松结构设计

核电环境具有高温、高压力、高辐照的特点,尤其是严重事故工况下温度会达到200 ℃高温,辐照剂量大幅升高,需要满足正常工况下60 年的使用寿命要求。螺纹连接的电连接器包括插头连接器和插座连接器,两者在工作时通过连接螺母将插头与插座连接到一起。连接螺母一般都是直接安装在插头连接器上与插座壳体的螺纹配合。目前,常规电连接器的插头与插座间的连接仅通过螺纹来实现防松,连接螺母与插座壳体间无任何防松结构。在长时间运行过程中受设备振动或共振的影响,螺纹连接经常会被震松并导致插头和插座连接的不可靠,甚至会出现插头与插座直接被震分离开,在核电站内出现这种情况是非常致命的,甚至有可能引发核安全事故。

针对现有螺纹连接的连接器在震动环境中可能出现插头与插座被震分开,导致连接器防水性能失效的情况,本文在连接器连接螺母尾部设计了螺纹防松机构,连接器插头与插座的对接结构示意图如图8 所示。连接螺母位于连接器插头壳体外侧,其防松结构包括波形弹簧、锁紧环、销钉。连接螺母和插头连接器设置有钢珠半圆槽,安装时会与钢珠配合,实现连接螺母与插头壳体固定。该钢珠安装后用销钉堵住钢珠放置孔,能够像轴承一样顺畅转动,能够避免连接器因震动而分开的情况发生。

图8 插头插座对接结构

插座外壳与连接螺母的螺纹为T形螺纹,配合时内外螺纹以锥面贴紧不易松动。同时,插头壳体设置有不贯通的凹槽,插座壳体设置有凸筋,插座连接器的凸筋对准插头连接器的凹槽,能实现插头与插座的准确对接与固定。

综上所述,配备有T 形螺纹和钢珠固定的螺纹防松机构,能够插头、插座在连接时保证连接顺畅不卡滞以及在震动、冲击、温度变化较大环境中螺纹不松动,充分保证连接器连接的可靠性。

5 验证与结果分析

为验证所设计的核电站压水堆配套电缆及其连接组件的可靠性,对连接器以及电缆进行了机械寿命、高温、振动、密封、异常环境、辐射老化与热老化试验,压水堆配套电缆及其连接组件实物图如图9 所示。测试前,经过检测所有线路均为导通状态。

图9 电缆及连接器实物

5.1 机械寿命试验

参照《GB/T 5095.2—1997 电子设备用机电元件基本试验规程及测量方法第2 部分一般检查、电连续性和接触电阻测试、绝缘试验和电压应力试验》中的9a进行了机械寿命测试。插合次数为200 次。经过测试,连接器的摩擦表面仅有少许磨损,影响连接器的正常工作,同时连接器的定位键槽分离、插合顺畅,无卡死现场,符合要求。

5.2 高温试验

参照《GB/T 2423.2—2008 电工电子产品环境试验第2 部分:试验方法试验B:高温》进行组件的高温试验。试验温度为70 ℃,试验时间为4 h,试验后,对组件进行观察。经过测试,连接器的标记应正确、清晰、牢固;螺纹连接部位无明显的毛刺、崩牙、缺口等现象;连接器接触件的接触部位及端接部位无污迹、胶迹和其他多余物;连接器外壳无毛刺、尖角、锈迹等现象;电缆完整无裂纹;绝缘体、密封垫等非金属材料无明显的膨胀、麻坑、裂纹;连接器的安装尺寸、外形结构尺寸等符合技术文件的要求。说明组件符合高温环境的工作要求。

5.3 振动试验

参照《GB/T 8993—1998 核仪器环境条件与试验方法》中的Ⅱb 进行组件的正弦振动测试。频率范围分别为2~9、9~200~9、9~2 Hz,加速度峰值为5 m2/s(9~200 Hz),位移幅度为1.5 mm(2~9 Hz),单次循环时间为30 min。同时测试过程中采用1 ms 电流瞬断仪监测。经检测,试验过程中电流信号没有出现瞬断现象,且试验后连接器没有出现影响使用的松动和损伤,能够符合工作要求。

5.4 密封试验

参照《GBT 2423.38—2005 电工电子产品环境试验第2 部分:试验方法试验R:水试验方法和导则》进行组件的密封试验。插合好的连接器在安装状态、无电负荷条件下进行浸没试验,试验水深2 m,试验时间96 h。经检测,组件的插头、插座插合处无渗水现象,符合密封性要求。

5.5 异常环境试验

参照《GB/T22577—2008 核电站用1E 级电缆通用要求》进行异常环境试验。试验分成3 部分:环境温度升高至121 ℃,之后自然降温,加热源饱和蒸汽,试验时间72 h;降温至66 ℃,降温时间为26 d。试验时保证组件与导体串联,对线路连续性进行监视。在试验期间,线路没有断开,说明组件能够满足异常环境的工作要求。

5.6 辐射老化与热老化试验

参照《GB/T 22577—2008 核电站用1E级电缆通用要求》进行辐射老化试验和热老化试验。辐照剂量率约1.5 kGy/h,累积辐照剂量不少于300 kGy。热老化温度为280 ℃,持续时间200 h。试验完成后对组件外观、线路导通情况、密封性进行测试。经过测试,电连接器标记清晰无模糊、裂纹,非金属材料无明显的膨胀、麻坑、裂纹,电缆完整无裂纹,所有线路均为导通状态。并且在2 m 水深中浸泡24 h 后,组件没有出现渗水现象。说明组件可以满足核电环境长期辐射、高温的工作要求。

6 结束语

本文针对第三代核电站配套电缆及其组件的工作要求,进行了压水堆配套电缆及其连接器的设计,主要包括:选用硅橡胶材料作为密封材料,选用PEEK 聚醚醚酮作为绝缘材料;进行了连接器插头和插座的密封结构设计;连接器插头芯线采用3 块绝缘体配合压缩橡胶套进行密封,绝缘体与插头壳体使用O 形圈进行密封,连接器插座采用O 形圈进行绝缘体与插头壳体间的密封;采用压接工艺连接电缆芯线导体与插针,电缆的密封采用硅橡胶密封垫,扣件、电缆铠装编织层、加长并紧螺母压接在一起,起到电缆与连接器抗拉、防拖拽的目的;采用T形螺纹和钢珠固定的螺纹防松机构,保证了连接器插头、插座连接的可靠性。并对所设计的连接器和配套电缆进行了机械寿命、高温、振动、密封、异常环境、辐射老化与热老化试验,测试结果说明所设计的组件能够满足核电环境的工作要求。