一种双螺杆压缩机转子型线检测装置的设计*

程 亮,薛铭轩,窦天赤,敬小宇

(衢州学院机械工程学院,浙江衢州 324000)

0 引言

双螺杆压缩机广泛应用于化工、矿山、冶金、动力、机械、制冷、建筑等工业领域,其销量占所有容积式压缩机的80%以上[1],随着工业技术的发展,社会对螺杆压缩机整体性能的要求也越来越高[2]。机头是双螺杆压缩机的执行机构,其中相互啮合的阴阳螺杆转子是压缩机最核心的机械零件,压缩机整体性能的提高主要取决于转子型线的精度与设计[3]。研究表明,转子型线的加工精度和表面质量要求极高,机械加工非常困难、效率低,加工成本占设备总成本的30%~50%[4-5],故转子型线加工误差检测与加工精度控制对行业发展有着非常重要的战略意义。

1 国内外研究现状

1.1 国外研究现状

国外关于螺杆压缩机转子型线检测技术研究方面,英国的HOLRODY[6]和德国的KAPP[7]都在自产的转子磨床上开发了在线检测功能,在转子型线加工过程中实时将检测数据反馈到加工系统中,在线对加工误差进行补偿,这种检测方式由于热变形、污染等因素只能对加工误差进行补偿控制,不能用于成品的高精度合格检测,且存在一定程度的技术保密。瑞典HEXAGON[8]集团旗下的LEITZ系列[9]超高精度坐标测量机可在不装载转台的情况下实现转子型线自动测量,其优点是安装方式简单,缺点是多探针测量、机械结构复杂、调试繁琐,增加了检测时间和累积误差,只能得到关键特征数据,不合适企业大批量高精度检测需求。

1.2 国内研究现状

国内目前对螺杆压缩机转子型线检测开展的研究工作多处于理论研究阶段,较少有针对实际应用开展的检测技术研究。其中,张正华等[10]主要研究了螺杆转子型线的数字化测量和数据处理等问题,提出了基于迭代法测量转子型线的新方法。周正卿等[11]研究了转子型线接触式和非接触式测量的方法,研制了螺旋转子型线测量仪,可以完成型线轮廓扫描测量。王小明等[12]结合MATLAB 和C++软件开发出了能够计算6 种典型型线的转子检测模块。

综上所述,国内外在螺杆压缩机转子型线检测、加工方面都有一定的研究,但相对而言国内研究技术还不成熟,主要偏重于探索性理论研究,实际应用较少。国外研究公开的具体技术细节较少,存在一定程度的技术保密。为此,设计一种基于多自由度电动转台与直角坐标臂单探针联动的接触式转子型线检测装置,能够获得转子型线加工尺寸与目标尺寸之间的差值,实现双螺杆压缩机转子型线高精度、高效率的检测,减少高品质转子型线的加工误差,提高加工精度,为自主研发高端螺杆压缩机产品提供核心技术支持。

2 总体设计分析

2.1 检测分析

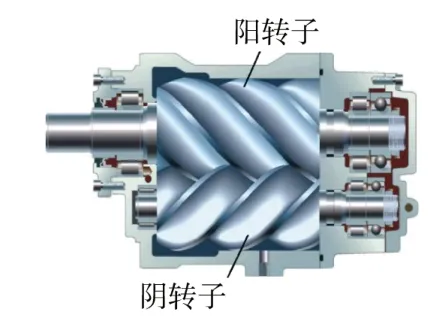

如图1 所示,双螺杆压缩机转子是斜啮合的正齿轮[13],表面形状是螺旋形曲面,截面型线构成复杂,其精加工通常采用微量磨削的方法,磨削误差是影响转子加工精度的关键因素。因此,对影响磨削量的加工误差进行精确检测是首先要解决的问题。

图1 双螺杆压缩机机头剖视图[14]

传统的单轴固定多探针检测方法,转子简单固定在三爪卡盘上方,转子的横向自由度很难精准确定;多探针组合结构复杂、连接点多、累积误差高。鉴于此,本装置采用自动转台与单探针联动的方法,在机械结构方面涉及高精度自动转台设计、位移传感器与自动转台信号同步设计,慢速回转运动状态下恒定准确传输位移信号控制,最终实现连接点少、结构简单的单探针与自动转台组合快速、准确的检测。

2.2 工作原理

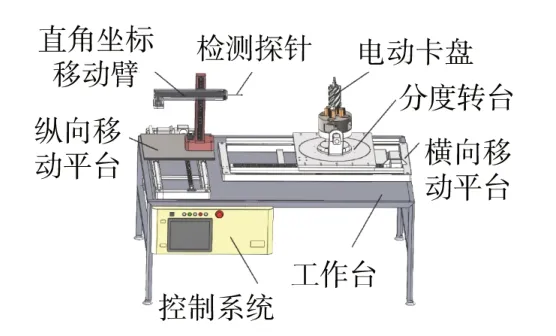

如图2 所示,本装置主要组成部分为电动卡盘、分度转台、移动平台、工作台、控制系统、直角坐标臂和检测探针等。整套装置的工作原理:根据控制系统发出的指令,利用外接电源驱动移动平台和直角坐标臂电机旋转,带动传动丝杆和同步带作直线位移,使检测探针和转子移动到适合检测的位置,然后驱动安装有探针的直角坐标臂和安装有转子的电动转台根据检测要求作相应的姿态和位移变换,使探针和转子接触,实现转子型线检测;通过安装在直角坐标臂内的光栅尺和电机上的旋转编码器保证检测精度。

图2 双螺杆压缩机转子型线检测装置示意

3 检测平台设计

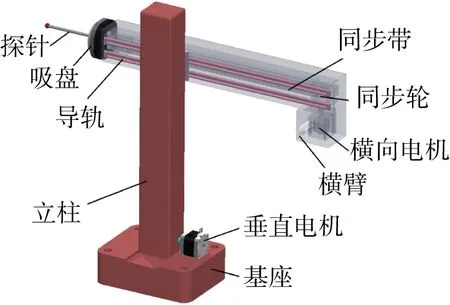

如图3所示,检测平台采用笛卡尔直角坐标型结构设计,主要包括安装在基座上的纵向移动平台以及安装有吸盘、检测探针、传感器等检测模块的立柱和横臂。

图3 检测平台

3.1 移动模块

检测探针的移动模块是一个直角坐标型3T 移动机构,基座采用电机、联轴器、滚珠丝杆的传动方式进行纵向移动;垂直方向和横向十字臂采用电机、联轴器、同步带轮的方式进行垂直和横向移动,通过电机后端的光电编码器实现粗校准;其中探针通过磁吸的方式安装在横臂末端法兰盘上。

3.2 检测模块

检测模块主要由检测探针、吸盘、光栅尺及信号传输装置等组成,探针通过末端外螺纹和吸盘中心螺纹孔刚性连结,吸盘通过电磁吸的方式和横向机械臂末端的法兰盘连结;基座平台的纵向轴、垂直轴及安装探针的横向轴都带有高精度光栅尺,保证检测精度。

4 转子平台设计

转子平台的结构主要包括两部分:(1)带有1 个横向移动平台、1 个平面旋转平台和1 个翻转平台的2R1T移动机构;(2)1 个根据特定型号螺杆压缩机转子定制的四爪电动卡盘(安装模块)。

4.1 移动模块

图4 所示为转子平台的移动模块,其主要作用是驱动双螺杆压缩机转子移动到探针能够检测的位置和姿态。该模块工作过程:电机驱动移动平台作横向运动,利用传动丝杆的高转速、大导程快速接近检测探针;通过带有分度台的旋转平台和安装磁吸卡盘的翻转平台使压缩机转子旋转到转子型线可检测的位置和姿态;通过检测探针的直角坐标3T 机构和转子平台2R1T 机构联动实现转子型线检测。

图4 转子移动模块

4.2 安装模块

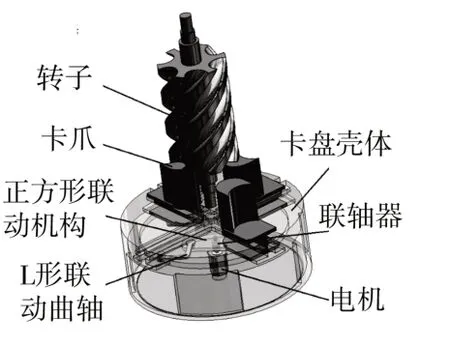

图5 所示为转子的安装模块,其主要作用是通过四爪电动卡盘连结转子和翻转平台。该模块工作过程:卡盘壳体内部中心位置的伺服电机驱动正方形联动机构作旋转运动;联动机构带动连接在机构四角位置的L 形联动曲轴做旋转运动;曲轴将联动机构传递的旋转运动,通过曲柄几何形状的改变,转换成直线运动,传递给连接在曲轴末端的4 个卡爪,从而带动卡爪在卡盘壳体上部的H形导槽内向转子移动合拢,达到固定转子的目的。

图5 转子安装模块

5 控制系统设计

控制系统是整套装置运动控制和信息传输的基础,是实现检测过程和保证检测精度的核心部件。由于涉及的零部件众多,含有各种微小的电子元器件,把控制系统集成在一个定制的亚克力控制盒内,主要包括驱动模块和控制模块两部分。

5.1 驱动模块

驱动模块主要分为两部分,第一部分是整套装置的供电驱动,采用220 V外接通用电源;第二部分是控制系统的离线编程模块,采用锂电池作为动力源。本次设计采用的锂电池具有过流、过压、低压、短路等保护功能,容量为11 200 mAh,电压为12 V,电芯组合方式为12S1P,质量为590 g,尺寸为75 mm×58 mm×67 mm。由于体积较小,可直接安装在控制系统内部。在控制系统表面,制作了电池充电接口和充电指示灯,根据不同的颜色显示,确定电池充电状态。为了满足控制板、电机、信号指示灯、开关等不同电子元器件对电压的要求,在控制系统中还配置了调压模块。

5.2 控制模块

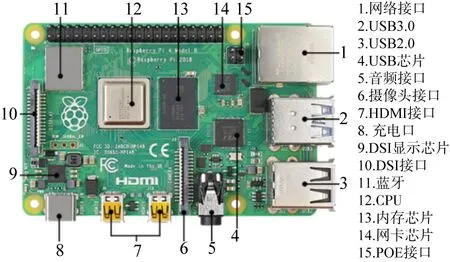

如图6 所示,控制模块采用树莓派4B 控制板作为主控制,通过板载的USB 接口连接传感器、电机控制板、调压模块、操纵杆、鼠标键盘等,实现树莓派控制板对整套装置驱动系统、传感系统的控制,并将检测数据存储于板载内存或SD 卡中,通过HDMI 接口连接7 寸触摸屏,可以在触摸屏中更改操作方式,实现操纵杆控制模式、语音辅助模式、手机APP 虚拟操纵杆控制模式。

图6 树莓派示意图[14]

根据MODBUS 通信协议进行电机控制,采用USBRS485转接口,以树莓派控制板为主机,检测探针平台3个电机及转子移动平台4个电机作为从机进行主从机通信,控制单个或多个电机转动,实现位移和姿态的精确定位[15]。

其中,操纵杆控制模式是基础模式,通过操纵杆手动驱动电机,可实现检测平台和转子平台快速定位到检测范围之内,通过操纵杆微调可确定探针和转子之间的相对位置关系(建立坐标系)。手机APP 虚拟操纵杆控制模式是一种远程控制模式,通过安装在手机端的辅助检测软件,在物理操纵杆失灵和检测过程需急停时使用。语音辅助模式是一种通过语音交互技术实现检测状态的远程控制功能[16],在一些不需要发生物理硬件接触和定位精度控制的场合,采用语音辅助,可有效提高检测效率。其工作原理:将功能所需的语音通过移动电话录音功能录入为MP3文件;将MP3文件转为无损的WAV文件上传至与树莓派连接的智能语音识别控制模块[17];点击触摸屏上事先编辑好的“语音模式”按钮,开启语音辅助模式,通过智能语音识别控制模块解析语音、提炼关键字与预设字词进行比对,完成识别[18],并对所需的功能进行控制。

6 实验测试

图7 所示为转子型线检测控制软件。通过树莓派控制板内的检测控制软件及直角坐标(三坐标)检测软件PC-DMIS[19],控制转子型线检测装置的运动和检测。

图7 转子型线检测控制软件

实验测试过程主要分为以下几个步骤。

步骤1:打开电源,启动树莓派控制板,打开触摸屏,通过触摸屏或者鼠标打开检测控制软件,控制PCDMIS检测软件,驱动直角坐标检测平台回参考点;通过检测控制软件,驱动转子移动平台回参考点。

步骤2:转子安装,通过触摸屏或者鼠标,对检测控制软件进行控制,点击“卡盘开合”按钮驱动电动四爪卡盘锁紧,将需检测的螺杆转子固定在安装平台上。

步骤3:建立坐标系,首先,通过物理操纵杆或者语言辅助模式,驱动移动平台,使探针和转子快速移动到检测位置附近;然后,通过检测控制软件和物理操纵杆(或虚拟操纵杆)微调建立探针和转子之间的坐标系,确定相互位置关系。

步骤4:转子检测,首先,在PC-DMIS 检测软件中调用预先编辑好的检测程序,进行转子型线自动检测;检测结束后,通过物理操纵杆或者语言辅助模式,使检测探针和转子平台移动到安全位置;最后,生成检测报告、保存并评价检测数据。

7 结束语

本文设计了一种双螺杆压缩机转子型线检测装置,通过单探针直角坐标机构和多轴转子平台联动的方式进行检测,有效解决了目前转子型线检测过程中,需要多探针固定测量而造成的机械结构复杂、安装调试繁琐、检测时间长和累积误差大等问题;通过树莓派控制板、语音识别模块等智能辅助技术,有效降低了检测人员的劳动强度,提高检测精度和效率;并可在转子不同方位灵活调整检测要素,除了转子型线以外,也可用于转子截面轮廓、螺旋升角等元素的检测。同时,本装置通过传动和执行机构的调整,也适用于其他压缩机核心零部件几何要素的检测,具有广阔的市场价值和应用前景。