工业级4-十二烷基吗啉加氢催化反应工艺的降本增效研究

张元金

(青海盐湖工业股份有限公司,青海 格尔木 816000)

青海盐湖工业股份有限公司(以下简称“公司”)具备2 500 t/a工业级4-十二烷基吗啉产能,单端口供给服务于公司百万t钾肥装置,产品未投入市场。此合成工艺以十二醇和吗啉为主原料,在铜镍负载催化剂作用下,临氢连续低压合成4-十二烷基吗啉。该反应系统中,主原料配比合理的前提下,铜镍负载型催化剂添加控制、氢气均匀分散及充分反应成效是关键。

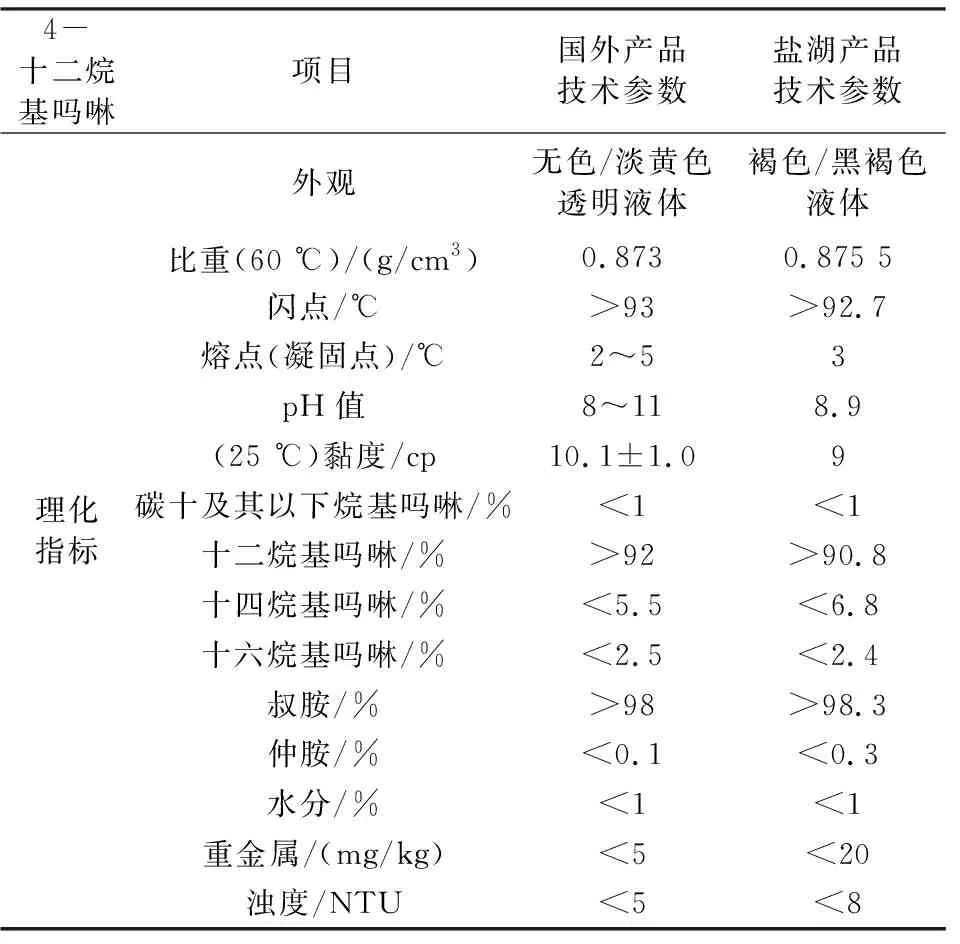

1 国外和盐湖自产工业级4-十二烷基吗啉技术参数对比

随着国内外钾肥项目逐年扩能增产,氯化钾下游产业链增速延伸,客户对产品质量提出了更高要求,工业级4-十二烷基吗啉市场需求不断攀升,产品标准实现双标是形势所趋,以满足国内国际双需求,未来市场空间可观。工业级4-十二烷基吗啉生产工艺相对成熟,但对该工艺的系统性深入研究少。因而,参照国外产品技术参数(见表1),对比寻求差距,进一步改造降本优化品质。

表1 国外和盐湖自产工业级4-十二烷基吗啉技术参数对比明细表Tab.1 Comparison of technical parameters of foreign and salt lake self-produced industrial-grade 4-dodecylmorpholine

2 4-十二烷基吗啉加氢催化反应工艺概述

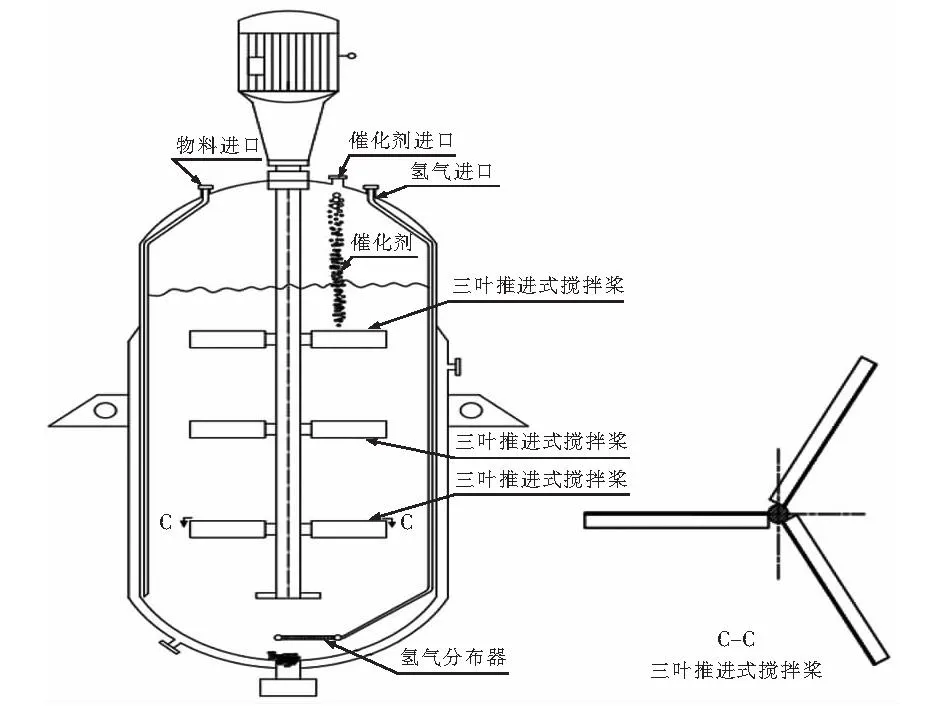

工业级4-十二烷基吗啉生产工艺基于加氢催化反应,通过反应釜内三组三叶推进式搅拌桨高速搅拌(见图1),使氢气、催化剂、物料充分混合,从而达到快速反应的效果。

图1 改造前反应釜内示意图Fig.1 Schematic in the reactor before renovation

加氢催化反应在高温低压反应条件下进行,釜一般结构为釜体底部带气体分布器,氢气通过釜底分布器自下而上与物料充分混合;此加氢催化反应应用的是铜镍负载催化剂,原设计工艺中催化剂通过釜顶加料口人工添加,氢气的作用是激活催化剂活性,与十二醇、吗啉产生活泼的过度中间载体,因此系统反应生成过程中,气液分散与催化剂悬浮问题是液相催化剂加氢中的核心问题,反应速率受气液传质控制,气液传质主要依靠气体分散、气体循环及铜镍负载催化剂悬浮等过程,是影响产品品质、反应效率、物料平衡的关键环节。

3 存在的问题

工艺系统中主原料配比一定的前提下,工业级4-十二烷基吗啉生产工艺中,催化剂悬浮作用不佳、氢气分散差、气液传质无法控制、气体循环利用率低造成原料成本偏高的主要原因分析如下:

(1)氢气通过工艺管线,输送至反应釜底部气体分布器释放反应,工艺控制中极少量氢气参与化学反应,绝大部分氢气通过排空管外排,造成大部分氢气未充分利用,势必造成氢气浪费。气体分布器释放气泡不均匀,大气泡局部快速上升,反应液表面形成气泡附着催化剂的膜层,无法快速破裂,氢气与催化剂细粉有效接触受阻,催化剂利用率低。

(2)催化剂添加方式凭借老经验采用人工整袋倒入反应釜,重金属细粉对环境、人体危害性大。由于进入釜内原料的反应组分时刻发生变化,催化剂扩散及沉降速度快,会导致催化剂添加比例失调;催化剂添加不足,造成其作用不均,影响钠浮选药剂活化效率;催化剂添加过量,势必造成浪费,也不利于钠浮选药剂中催化剂沉降分离。

(3)工业级4-十二烷基吗啉生产工艺,反应釜内采用三组三叶推进式搅拌桨,虽能加快反应效率,但实际生产过程中存在诸多缺陷。三叶推进式搅拌桨无法形成均匀微小的小气泡分布扩散,氢气在液相的停留周期短。搅拌桨仅分散反应釜底部分布器产生的氢气,无法实现成倍提高气液反应速率。无法做到再利用,循环形成均匀的气液混合。

4 改造方案

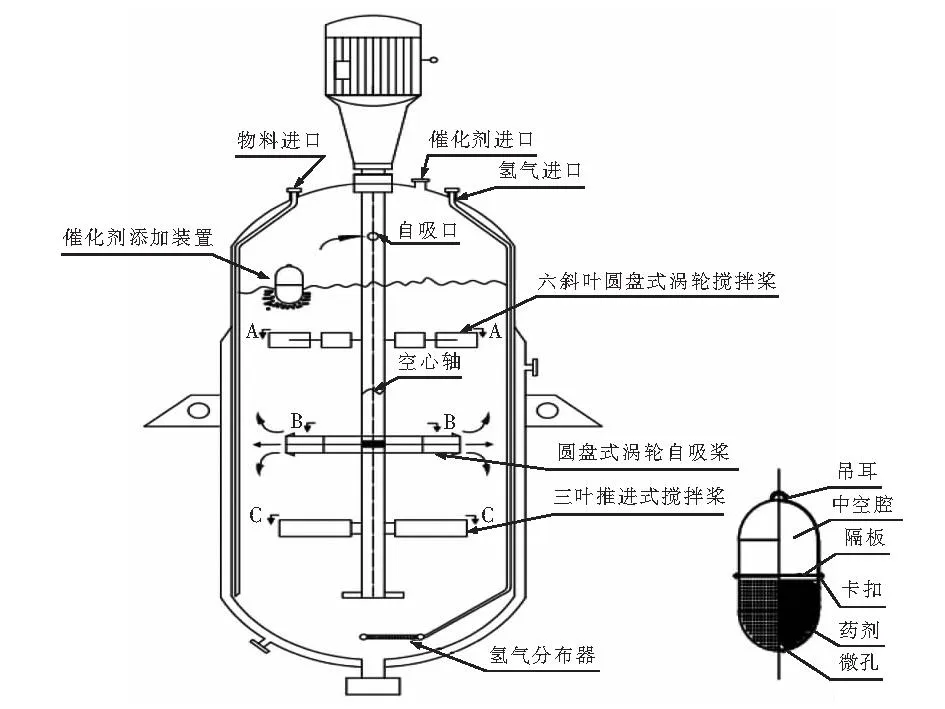

(1)通过选用造粒成形的催化剂替代粉末催化剂,利用一种颗粒状反应物料添加装置装填造粒成形的催化剂,该颗粒状反应物料添加装置包括筒体和隔板。隔板设置在筒体内,将筒体隔离成上下两部分,即上筒体部和下筒体部。上筒体部中空,下筒体部用于盛放待添加的颗粒状反应物料,且下筒体部设置有用于颗粒状反应物料从下筒体部中扩散出来的微孔。

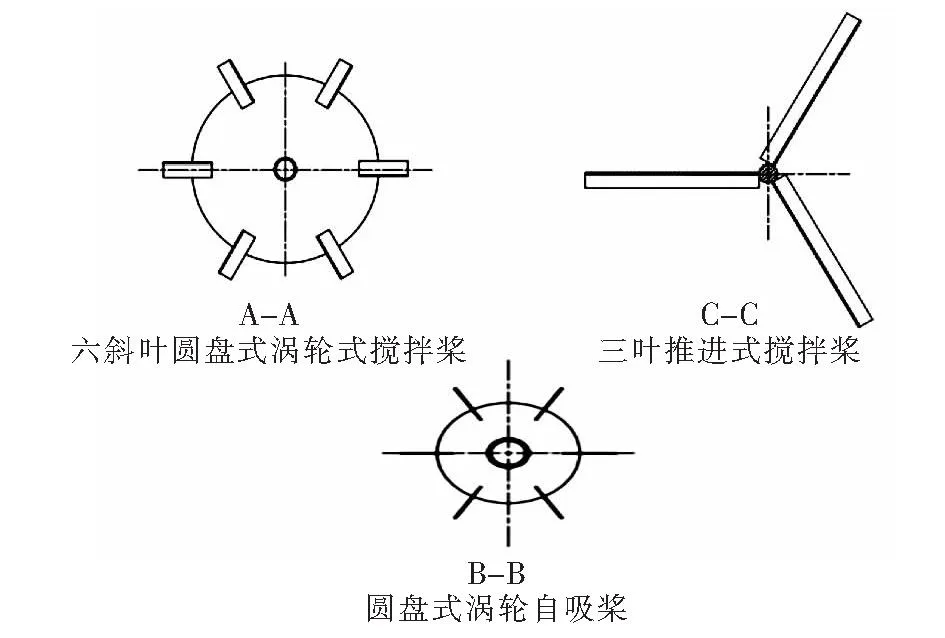

(2)原设计反应釜内,搅拌采用三组三叶推进式搅拌桨,虽能提升反应效率,但局限性在于无法实现氢气循环利用,无法形成均匀微小的气泡分布扩散,氢气在液相中停留时间短。将反应釜内三组三叶推进式搅拌桨通过改变搅拌性能,达到气、液、固三项充分接触,强化气液传质过程,提高反应速率,达到降低氢气、催化剂消耗的目的。改造方案保留原有的底部三叶推进式搅拌桨,十二烷基吗啉生产中应用的铜镍负载催化剂比重大,催化剂一般快速沉降在设备底部,下层的三叶推进式搅拌桨作用是将沉降的催化剂从封头底部搅起,使其顺着封头内侧向上沿着反应釜体进行循环,具有分散进气和悬浮催化剂的双功能;将中部的三叶推进式搅拌桨改造为圆盘式涡轮自吸桨,实心轴优化为空心轴,圆盘涡轮与整体搅拌空心轴连接,圆盘外缘加装打碎气泡的挡片,利用高速旋转自吸式搅拌桨形成的负压原理,吸入反应釜顶部富余氢气至反应釜液相,实现氢气再利用,挡片可控制气泡大小,实现微小气泡均匀分布扩散;将顶部的三叶推进式搅拌桨改造为六斜叶圆盘式涡轮搅拌桨,提升剪切力,强化分散能力,使液体、气体、固体介质强迫对流实现均匀混合,强迫形成上下两股环流,提升氢气在液相的停留时间。见图2、图3。

图2 改造后反应釜内示意图Fig.2 Schematic in the reactor after renovation

图3 相关附件结构图Fig.3 Structure diagram of relevant attachments

5 可行性分析

(1)在主物料配比合理的前提下,通过反复实验论证,选用造粒成形的催化剂,并利用一种颗粒状反应物料添加装置装填后投入反应釜,真空设计支撑其浮于反应釜液表,反应釜搅拌器高速旋转产生离心力,使其在液相表面受力旋转扩散。改造方案可解决人工添加催化剂的操作弊端,催化剂快速扩散及沉降,催化剂添加不足及过量,催化剂重复利用,结蜡堵塞管道、阀门、机泵等诸多问题,同时有利于催化剂添加工艺控制和计量管理。

(2)多功能复合搅拌应用于加氢催化反应技术相对成熟,应用领域较为广泛。改造方案中多功能复合搅拌桨是根据反应需要、性能优势将三种搅拌器组合形成,针对性地获得最佳搅拌效果。通过实验室小试,已论证可行,为获取最优匹配参数,后期需进一步对桨叶大小、搅拌转速、电机配置、涡轮大小、倾斜角度、挡片大小等进行分析研究和参数设计。方案可解决催化剂悬浮、氢气分布扩散等问题,并可实现氢气循环利用、成倍提高气液反应速率、提升产品品质、节能降耗等。

综合上述改造,对后期工业级4-十二烷基吗啉生产工艺提升自动化控制、产品品质优化、工艺参数设定、挖潜降耗有参考性和指导性意义。

6 经济性分析

(1)氢气的再利用,相比以往生产模式可节省15%的氢气消耗,按照工业级4-十二烷基吗啉产能2 500 t/a计算,消耗氢气22 000 m3/a(包含管道、釜内置换消耗、瓶装氢气),可节省氢气消耗3 300 m3,界区氢气价格12元/m3,初步计算每年可节省氢气费用39 600元。

(2)催化剂重复利用,相比以往生产模式可节省8%的催化剂消耗,按照工业级4-十二烷基吗啉产能2 500 t/a粗略计算,消耗催化剂24 t/a,可节省催化剂消耗1.92 t,外购催化剂价格150 000元/t,初步计算每年可节省催化剂费用288 000元。

合计每年产生经济效益327 600元,后期经精细化管理、有效控制、探索优化可进一步降本增效。

7 结论

化工领域诸多反应环节、反应细节无法有效管控,工艺创新和改造难度大,需长期摸索研究、经验积累、经验沉淀,考虑诸多不确定因素,制定最优创新方案,做好可行性分析,完成技术论证,方可实施并应用于实践。鼓励大胆创新,勇于新技术应用,对盐湖产业的现代化体系推进、高质量发展意义重大。