电感耦合等离子体原子发射光谱法测定磷化电镀锌钢板磷化膜中磷和锌的含量

牟英华,王亚朋,张鲁宁

(本钢集团有限公司技术中心,本溪 117000)

磷化是汽车工业涂装工艺常用的处理技术。电镀锌钢板磷化的目的主要是给基体金属提供保护,在一定程度上防止金属被腐蚀,用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力。本工作主要针对锌锰系磷化体系所磷化的镀锌钢板进行研究。锌锰系磷化液为锌-锰-镍三元磷化剂,多含有锌、磷、锰、镍等,其中某些元素在成膜后成为磷化膜的主要成分[1],含量较高的为磷、锌两种元素。磷化膜中化学成分的含量是衡量磷化膜质量的重要指标[2]。因此,研究电镀锌钢板磷化膜中磷、锌含量的测定方法十分必要。

电镀锌钢板磷化膜膜重的检测标准为GB/T 9792-2003«金属材料上的转化膜 单位面积膜质量的测定 重量法»,化学成分的检测方法未见有相关标准,文献报道也较少[3]。电感耦合等离子体原子发射光谱法(ICP-AES)具有检测范围宽、基体干扰小、检出限低、精密度和灵敏度高、可同时测定多种元素的优点,在化学计量领域和分析测试领域得到了广泛应用[4-9]。本工作参考相关文献[10-11],采用ICP-AES测定磷化电镀锌钢板磷化膜中磷和锌的含量,该方法效率高、成本低、操作简便。

1 试验部分

1.1 仪器与试剂

iCAP7400 型电感耦合等离子体原子发射光谱仪。

磷、锌标准储备溶液:1 000 mg•L-1。

8.0 g•L-1三氧化铬基体溶液(退膜液):称取适量的三氧化铬于烧杯中,加适量水溶解,配制成质量浓度为8.0 g•L-1的三氧化铬基体溶液。

基体匹配的混合标准溶液系列:取1 000 mg•L-1磷标准储备溶液0,0.1,0.5,1.0,1.5,2.5,3.5 mL,1 000 mg•L-1锌标准储备溶液0,0.5,1.0,2.5,4.0,6.5,8.0 mL,分别置于不同的100 mL容量瓶中,并分别加入50 mL 8.0 g•L-1三氧化铬基体溶液,用水定容,配制成磷的质量浓度为0,1.0,5.0,10.0,15.0,25.0,35.0 mg•L-1,锌的质量浓度为0,5.0,10.0,25.0,40.0,65.0,80.0 mg•L-1的基体匹配的混合标准溶液系列。

三氧化铬、无水乙醇为分析纯;试验用水为二次蒸馏水。

1.2 仪器工作条件

高频发射功率1 150 W;蠕动泵泵速60 r•min-1;雾化气流量0.6 L•min-1,辅助气流量0.5 L•min-1;检测器测量温度-47 ℃,光室温度38 ℃;观测高度15 mm;积分时间长波10 s,短波10 s。

1.3 试验方法

将磷化电镀锌钢板切割成直径为7 cm 的圆形样品,用无水乙醇擦拭清理表面,去除表面的油污、灰尘、水渍等杂质,用风筒迅速吹干,干燥后进行称重,记为m1(g)。将称量后的样品放入500 mL 烧杯中,加入8.0 g•L-1三氧化铬基体溶液50 mL,将样品完全浸入溶液中,25 ℃下保持5 min,取出,用水冲洗样品表面,将冲洗液合入溶液中。用吹风机干燥样品,干燥后再对样品进行称重,记为m2(g)。将烧杯中的溶液转移至100 mL 容量瓶中,用水定容,混匀。所得待测溶液按照仪器工作条件进行测定,并按公式(1)计算磷化膜中磷和锌的质量分数w。

式中:ρ为待测溶液中被测元素的质量浓度,mg•L-1;V为待测溶液的定容体积,mL。

2 结果与讨论

2.1 退膜液的选择

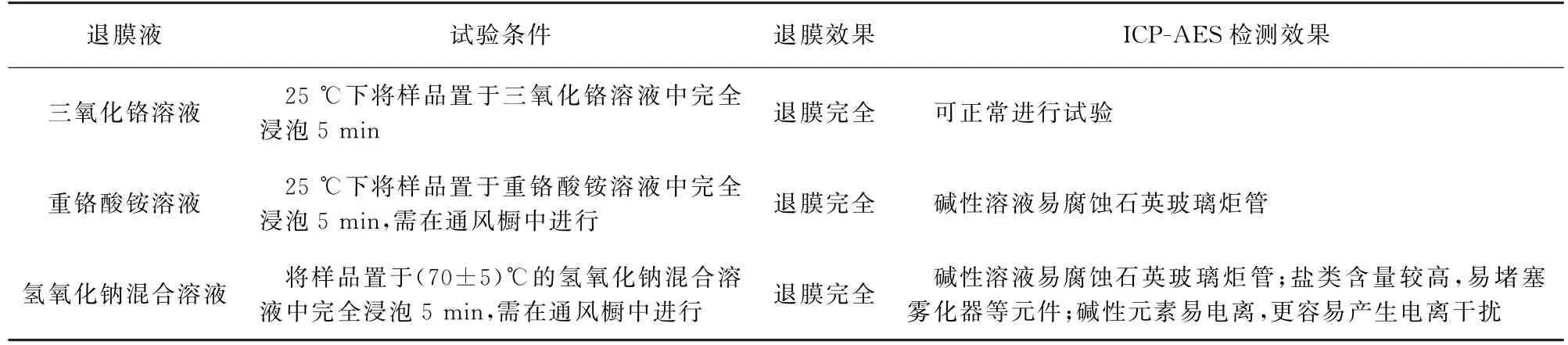

以切割成直径为7 cm 的圆形样品为研究对象,分别以8.0 g•L-1三氧化铬溶液(水配制)、10 g•L-1重铬酸铵溶液(氨水配制)、氢氧化钠混合溶液(氢氧化钠30 g,乙二胺四乙酸20 g,三乙醇胺2 mL,加1 L 水配制)为退膜液,用量均为50 mL,在相应的试验条件下进行退膜操作,比较退膜效果及ICP-AES检测效果,结果见表1。

表1 退膜液对比试验结果Tab.1 Results of comparison test for demembrane liquid

由表1可知,3种退膜液均能将磷化膜完全退除,根据实际生产需要和ICP-AES检测效果,试验选择三氧化铬溶液为退膜液。

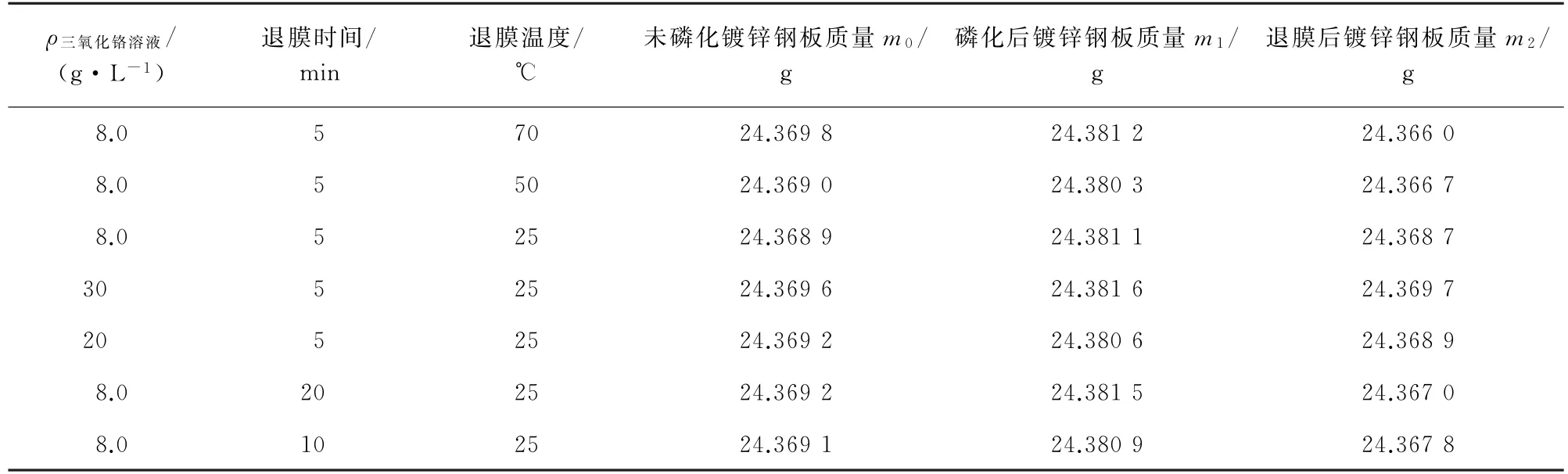

2.2 退膜试验条件的选择

以切割成直径为7 cm 的圆形样品为研究对象,考察了三氧化铬溶液质量浓度、退膜时间、退膜温度等试验条件对退膜效果的影响,结果见表2。

表2 不同退膜试验条件下的结果Tab.2 Results under different demembrane test conditions

结果表明,当退膜温度较高、退膜时间较长时会腐蚀镀锌层,使待测溶液中锌的含量增加,试验时要控制退膜温度和退膜时间。试验最终选择退膜液为8.0 g•L-1三氧化铬基体溶液50 mL,退膜温度为25 ℃,退膜时间为5 min。

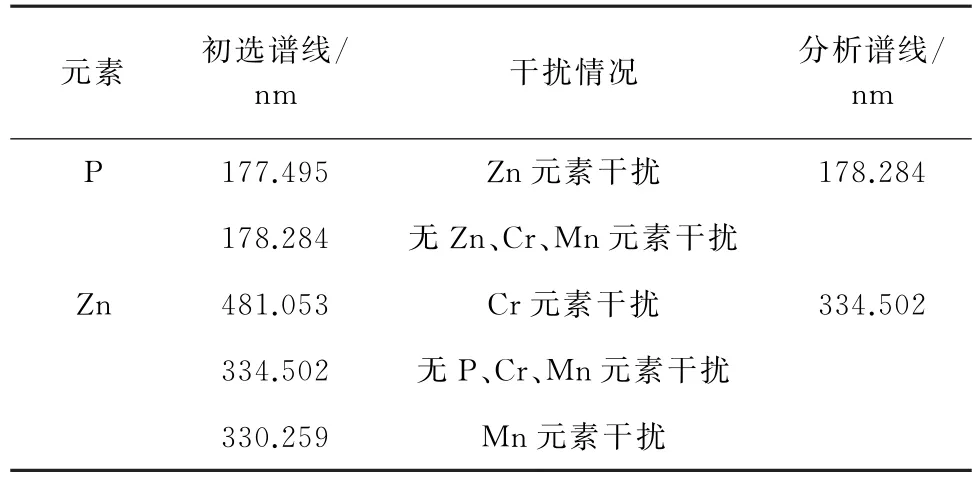

2.3 分析谱线的选择

分析谱线的选择直接影响到ICP-AES测定结果的准确度,可根据待测溶液中各元素含量及共存元素之间干扰情况选择合适的分析谱线。因为磷化液为锌-锰-镍三元磷化剂,退膜液为三氧化铬溶液,所以待测溶液中含有大量的锌、铬、磷元素,少量锰元素,以及微量镍、铁元素,选择磷、锌元素分析谱线时要考虑上述元素间的干扰,且待测锌元素含量较高,可选择次灵敏线作为锌元素的分析谱线。经试验扫描及检测,结果见表3。

表3 磷、锌元素的分析谱线Tab.3 Analytical spectral lines of phosphorus and zinc elements

由表3 可知,试验选择P 178.284 nm、Zn 334.502 nm 作为分析谱线更合适。

2.4 基体效应

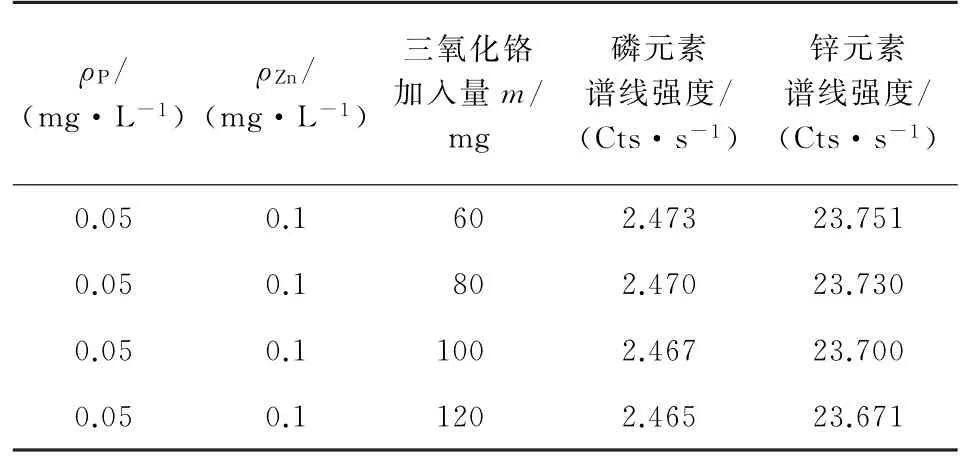

基体效应是指试液基体成分在测定分析时对被测元素响应信号所造成的影响。为了最大程度地减少基体效应的影响,试验采用基体匹配的方法消除基体效应干扰[12]。在配制工作曲线时加入含一定量铬元素的溶液,使绘制工作曲线的标准溶液含有和待测溶液相同的基体。在设定的仪器条件下进行测量,试验每次检测取100 mL待测溶液,加入不同质量的三氧化铬,考察了三氧化铬加入量对待测元素谱线强度的影响,结果见表4。

表4 三氧化铬加入量对待测元素谱线强度的影响Tab.4 Effect of chromium trioxide addition on spectral line intensity of elements to be tested

结果表明,100 mL 待测溶液中三氧化铬每增加20 mg,磷、锌元素谱线强度会减少0.1%左右,三氧化铬加入量对测量结果有影响但不大。综合考虑,采用加入与待测溶液基体较为接近的三氧化铬量,即每100 mL待测溶液加入三氧化铬400 mg以消除基体效应的影响。

2.5 工作曲线与检出限

按照仪器工作条件测定基体匹配的混合标准溶液系列,以磷、锌元素的质量浓度为横坐标,对应的谱线强度为纵坐标绘制工作曲线。所得线性范围、线性回归方程和相关系数见表5。

表5 线性参数与检出限Tab.5 Linearity parameters and detection limits

将4.0 g•L-1的三氧化铬溶液作为空白溶液进行检测,连续平行测定11次,计算测定结果的标准偏差(s)。以3倍的测定结果标准偏差作为方法检出限(3s),结果见表5。

2.6 精密度和回收试验

按照试验方法处理同一磷化电镀锌钢板,对试液中的磷、锌元素进行检测,每个元素平行测定9次,计算测定值的相对标准偏差(RSD)。结果显示,磷、锌元素的测定值分别为13.24%,45.38%,测定值的RSD分别为1.4%,0.64%,说明方法精密度良好。

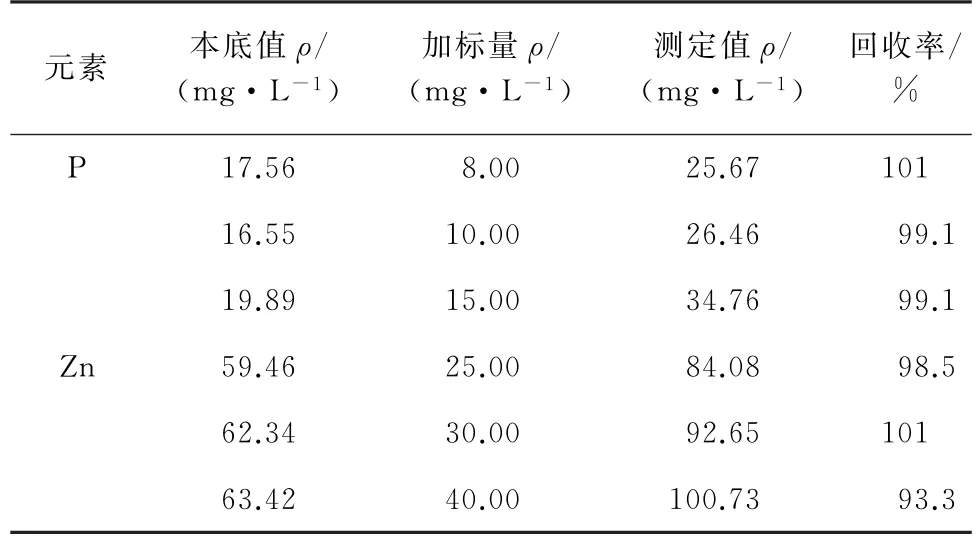

按照试验方法处理同一磷化电镀锌钢板,对试液中的磷、锌元素进行检测,并进行加标回收试验,计算磷、锌元素的回收率,结果见表6。

表6 回收试验结果Tab.6 Result of test for recovery

由表6 可知,磷元素的回收率为99.1%~101%,锌元素的回收率为93.3%~101%,说明方法准确度良好。

本工作提出了ICP-AES测定磷化电镀锌钢板磷化膜中磷和锌含量的方法,将样品按合适的尺寸进行切割,用三氧化铬溶液将磷化膜完全剥离制成待测溶液,方法操作简便,成本低,满足准确测定磷化电镀锌钢板磷化膜中磷、锌元素的需求。