X射线荧光光谱法测定聚丙烯灰分的含量

钟升辉 ,赵华杰 ,崔寅鑫 ,包鼎宗 ,王耀华 ,汪诗平 ,马晶芬

(1.东华能源(宁波)新材料有限公司,宁波 315812;2.聚烯堂(南京)供应链有限公司,南京 210000)

聚丙烯(PP)是应用最广泛的五大通用合成树脂之一,具有良好的耐热性能、耐化学药品腐蚀性能、加工性能及较好的绝缘性能[1]。在PP 下游加工过程中,必不可少地存在熔融混炼环节,而PP中的灰分则对下游加工具有较大的影响,尤其对于膜料及拉丝料等需要进行拉伸处理的加工。PP 灰分偏高将导致下游加工过程中易出现“鱼眼”缺陷,薄膜制品雾度增加,拉伸加工制品断头及过滤网堵塞的现象。较高的灰分含量不仅使生产成本大幅上涨,而且对产品物理化学性能造成较大影响[2-4]。

PP灰分是指经过高温灼烧后,仍不能挥发而残留下来的金属及非金属氧化物等无机杂质,主要由聚丙烯树脂生产过程中所添加的催化剂、活化剂、给电子体、抗氧剂、除酸剂、成核剂等所贡献。它是PP产品合格与否的重要指标。目前常用的灰分分析方法是按国家标准GB/T 9345.1-2008«塑料 灰分的测定 第1部分:通用方法»进行,即燃烧有机物并在高温下煅烧处理残留物直至恒重。此法虽然准确度较高,但需要经过空坩埚恒重、冷却称量、样品灰化、灰分恒重等步骤,操作繁琐、分析时间长,需约12 h[5-6]。X 射线荧光光谱法(XRFS)是利用原级X射线光子或其他微观粒子激发待测物质中的原子,使之产生荧光(次级X 射线)而进行物质成分分析的方法,具有测定准确、快速,测定元素的含量范围广,样品前处理简单以及无损检测等优点[7]。本工作提出了XRFS测定PP样品试片中特定金属元素的含量,进而计算出灰分含量的方法。该方法结果准确、分析快速,能满足生产中快速分析的要求。

1 试验部分

1.1 仪器与试剂

ARL Perform X4200波谱型X 射线荧光光谱仪,包含超尖锐薄窗X 光管、固态高频发生器、莫尔条纹测角仪、FPC 和SC 并联探测器、自动进样器、氦气快门系统、分光系统等;P300E 型压片机,包含模孔直径为40 mm,厚度分别为0.5,1.0,2.0,3.0,4.0,5.0 mm 的6个模框;EE 110-300型注塑机,包含AXXICON Insert MH Disc模具。

标准样品由Unipol工艺专利商美国GRACE公司提供;以某公司所产拉丝料S1003和PPH T03为样品,S1003为Innovene工艺生产,PPH T03为Unipol工艺生产。

1.2 仪器工作条件

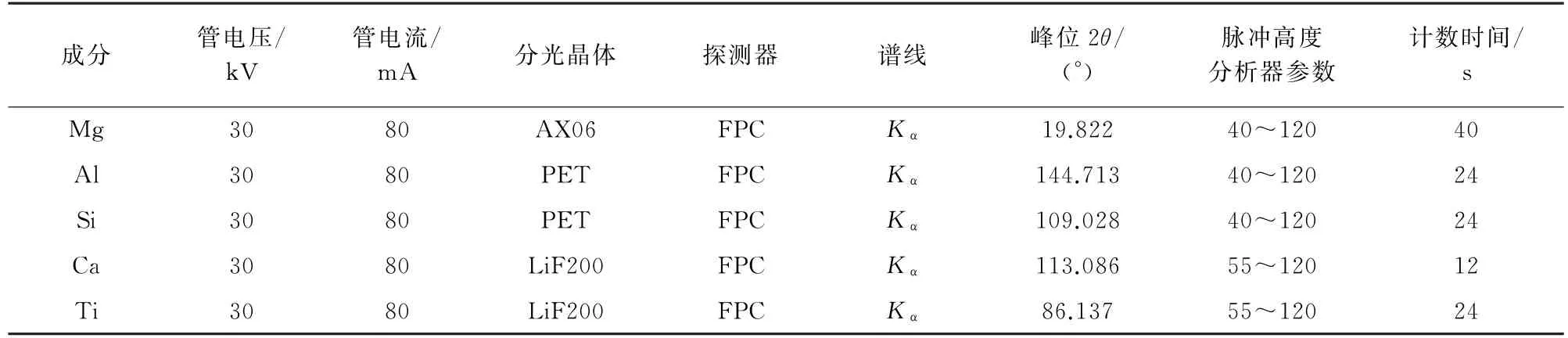

XRFS测量条件如表1所示。

表1 XRFS测量条件Tab.1 Measurement conditions of XRFS

1.3 试验方法

1.3.1 灰分来源

PP中的灰分主要来自于主催化剂、助催化剂、给电子体、添加剂和系统杂质等[8-11]。主催化剂的成分主要包括Ti、Mg等金属元素,聚合反应完成后,会被包裹在PP粉末内部,最后以MgO 和TiO2的形式存在于灰分中;助催化剂的主要成分为三乙基铝,主要以Al2O3的形式产生灰分;给电子体是一种硅烷,主要产生SiO2形式的灰分;添加剂主要由主抗氧剂1010[四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯]、助抗氧剂168[三(2,4-二叔丁基苯基)亚磷酸酯]和除酸剂硬脂酸钙等组成,主要产生钙的氧化物形式的灰分。

用电感耦合等离子体质谱法(ICP-MS)对按照GB/T 9345.1-2008处理得到的灰分进行了定性分析,在灰分中检出了Mg、Al、Si、Ca、Ti等元素,不能检出P及Na、K、Fe、Zn等其他元素,从而验证了上述推论。

1.3.2 方法原理

在压片机上,将含不同浓度梯度的特定金属元素的标准样品压制成圆形试片,采用XRFS测试并绘制校准曲线,进而测定出试片中特定金属元素的含量,再计算出对应的金属氧化物含量,将金属氧化物含量进行加和,其结果即为PP 灰分的含量。用公式(1)计算总灰分w(Ash),单位为mg•kg-1。

1.3.3 试片的制备

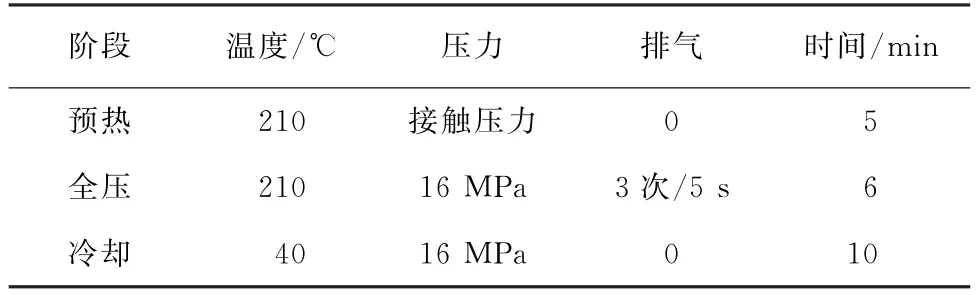

标准样品由Unipol工艺专利商美国GRACE公司提供,待测样品为某司生产的S1003和T03产品。用压片机制备直径为40 mm,厚度分别为0.5,1.0,2.0,3.0,4.0,5.0 mm 的压塑试片,压片机制备试片的温度、压力和时间参数如表2所示。压片时预热阶段的压力设置为接触压力,全压过程中插入排气步骤,这样可使样品中的气泡更好地排出。

表2 压片参数Tab.2 Tablet press parameters

用注塑机制备直径为40 mm,厚度为5.0 mm的注塑试片,注塑机制备试片的参数如下:熔体温度200 ℃,模具温度40 ℃,平均注射速率(200±20)mm•s-1,保压时间40 s,总循环时间60 s。

1.3.4 样品测试

用无水乙醇对压片机或注塑机制备出的试片进行表面清洁,待完全干燥后,将试片放入测量杯中,在X 射线荧光光谱仪中用建立的灰分方法进行分析,得到灰分的含量。

2 结果与讨论

2.1 试片厚度的选择

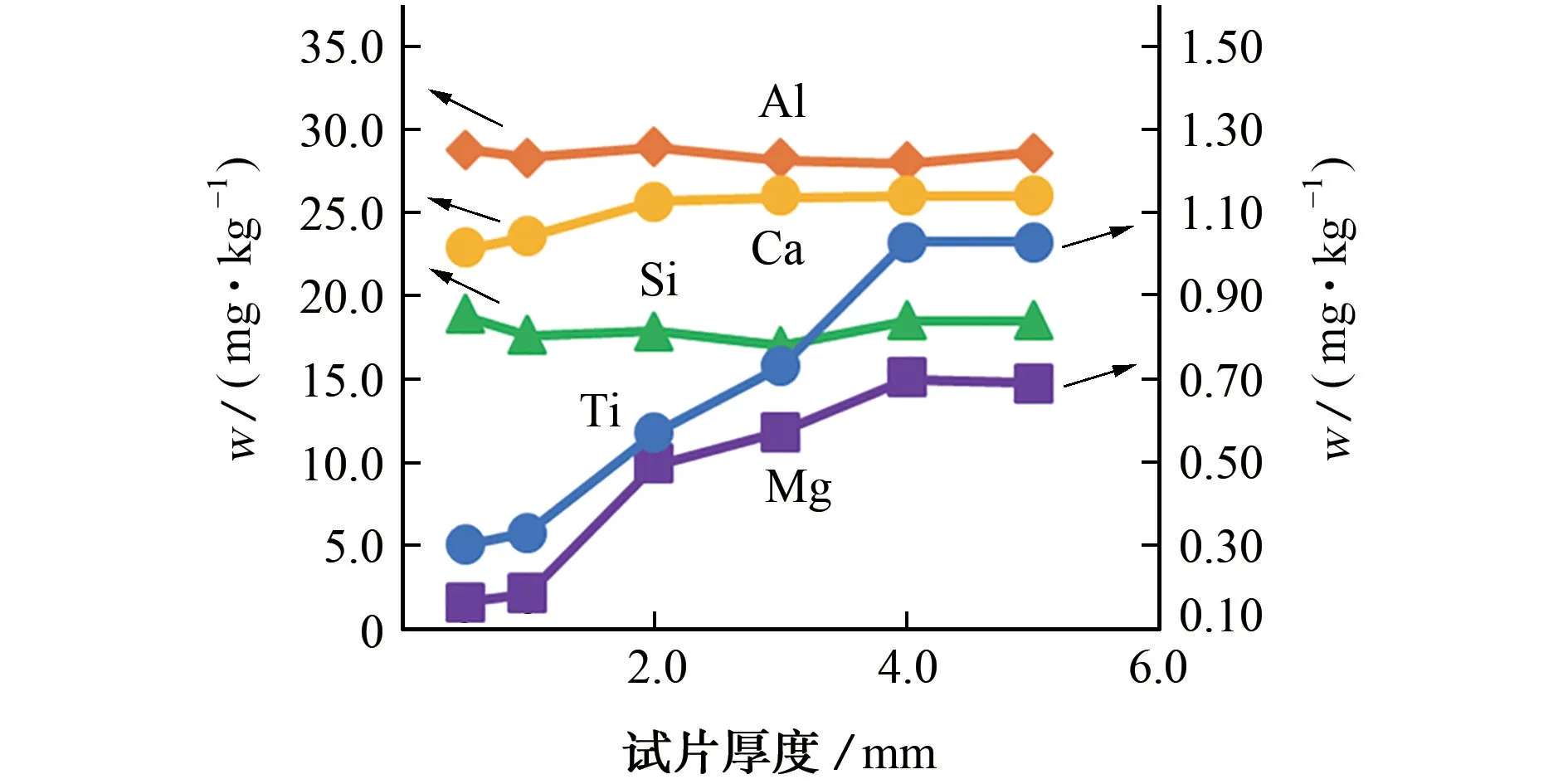

XRFS分析中试片存在临界厚度的问题,因此试验考察了试片厚度对元素测定结果的影响,如图1。

图1 试片厚度对元素测定的影响Fig.1 Effect of sample thickness on element determination

如果试片太薄,容易被击穿,需依据要分析的元素来确定最小厚度。由图1可知:Al、Si的临界厚度小于0.5 mm;Ca的临界厚度在1.0~2.0 mm 内;而Mg、Ti的临界厚度在3.0~4.0 mm 内。因此,试验采用5.0 mm 的注塑试片,试验中未注明试片厚度的,均为5.0 mm 的注塑试片。

2.2 制样方式的选择

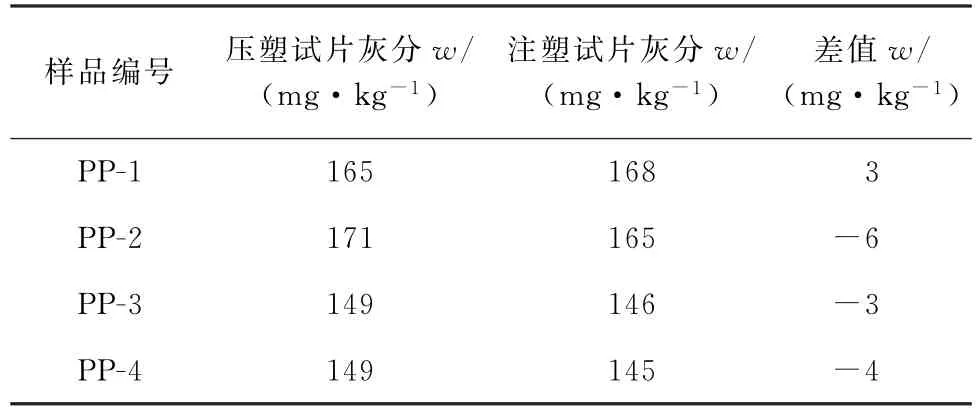

取4个PP 粒料试样,每个试样分别用压片机和注塑机制备6个5.0 mm 厚的试片,其他条件相同,在X 射线荧光光谱仪上用建立的灰分方法测量试样中的灰分,结果见表3。

表3 压塑试片和注塑试片的灰分测定结果对比Tab.3 Comparison of ash determination results between injected and pressed test pieces

由表3可知,4组测定结果差值的平均值d=-2.50 mg•kg-1,差值的标准偏差sd=3.87 mg•kg-1。用t检验检查两种试片方法的测定结果是否有显著性差异,查t分布临界值表,当自由度f=4-1=3,显著性水平α=0.05时,t表=3.182,t计=(0-/sd=1.292(其中n=4,表示样品数),t计<t表,说明注塑试片与压塑试片的测定结果没有显著性差异。

2.3 校准曲线

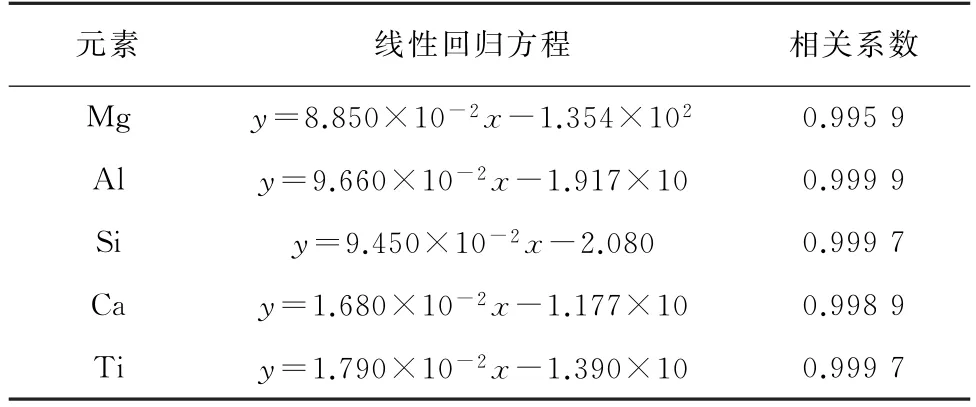

选择的标准样品组成与待测样品类似,标准样品的含量范围包括待测样品的预期含量范围。选择的空白样品和一系列4个标准样品中Mg的质量分数依次为0,6.8,15,104,162 mg•kg-1,Al的质量分数分别为0,24,77,71,391 mg•kg-1,Si的质量分数依次为0,10,25,62,126 mg•kg-1,Ca的质量分数依次为0,18,33,51,62 mg•kg-1,Ti的质量分数依次为0,0.95,2.2,1.4,12 mg•kg-1。按照仪器工作条件测定,以各元素的质量分数为横坐标,对应的响应强度为纵坐标绘制校准曲线。所得线性回归方程和相关系数见表4。

表4 线性参数Tab.4 Linearity parameters

2.4 精密度和准确度试验

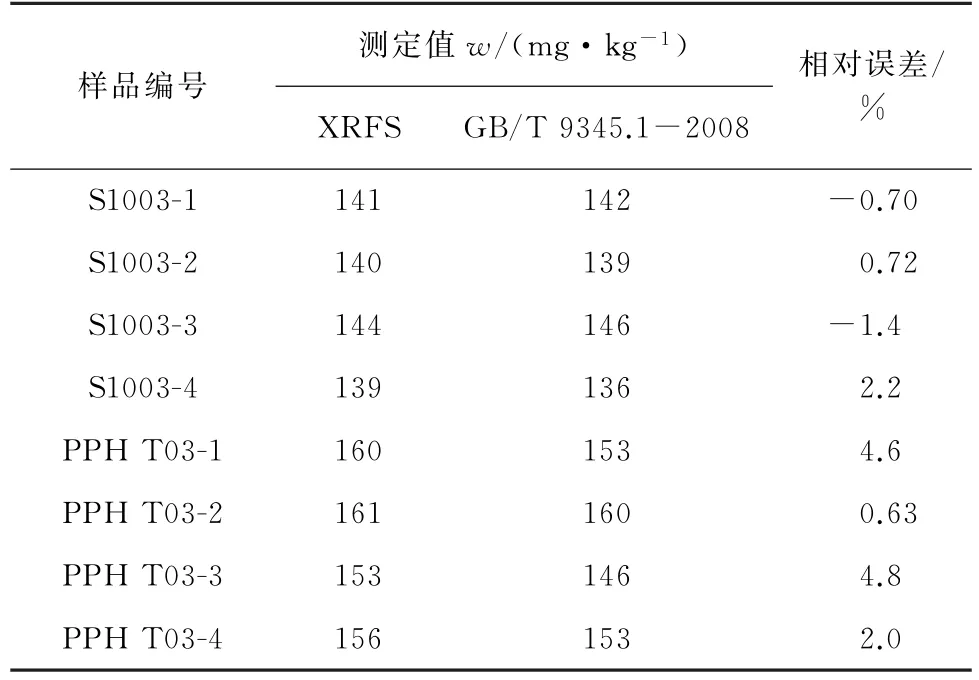

严格控制试片的制备过程,将同一待测样品同一模压制6个试片,按照试验方法测定,计算灰分含量的相对标准偏差(RSD)。结果表明,样品的灰分为138.7 mg•kg-1,其RSD 为1.2%,说明方法精密度良好。选取8个样品,同时采用本方法和国家标准方法GB/T 9345.1-2008进行分析,结果见表5。

表5 两种方法对比结果Tab.5 Comparison of results between two methods

由表5可知,两种方法的测定值基本一致,其相对误差的绝对值在0.63%~4.8%内,说明本方法准确度较高。

本工作采用XRFS能够比较准确地对PP样品中各相关元素含量进行测定,从而计算出灰分。XRFS分析过程中不接触灰尘和有害气体,环境污染小,安全系数高,比国家标准方法简便快捷,能大大缩短分析时间,降低分析人员劳动强度,提高工作效率,适用于分析频率较高的样品。对于不同牌号的PP,因生产过程中所使用的催化剂、给电子体和添加剂的不同,会造成灰分中金属氧化物的不同。因此,采用XRFS时,针对不同牌号的PP,需根据实际金属氧化物的种类建立相应的校准曲线,同时考虑不同元素的临界厚度。