蓄热式加热炉耐火材料损坏分析及预防措施

赵 鑫,黄 爽,管宝伟,何志钢,魏福顺

(首钢京唐钢铁联合有限责任公司热轧作业部,河北 唐山 063200)

0 引言

1580 热轧加热炉为五段式端进端出的步进梁式加热炉,由热回收段、预热段、第一加热段、第二加热段和均热段组成,热回收段不加热,均热段上部使用平面火焰,下部使用横向可调火焰,其余部分使用单一蓄热的蓄热式烧嘴。

该产线在2010 年投入生产,开始时,蓄热箱正常工作,但使用10 年之后,在蓄热箱附近出现了连续的漏气和漏火现象,个别蓄热箱体与炉墙严重脱离,导致炉墙出现了大面积的漏火现象,炉顶也有多处冒火,对正常生产造成了严重的影响。另外,炉墙结构变形较严重,炉墙向炉体内侧倾斜。这不仅使加热炉运行不安全、不稳定、能耗增加,而且严重影响了钢坯的加热质量。炉外一氧化碳浓度过高,工作条件差。尽管曾多次对泄漏点进行了封堵,但收效甚微,未能有效地解决这一问题[1]。要从根源上找出问题本质,并提出相应的对策,才能从根本上解决这些问题,保证加热炉长时间安全、稳定和高效运行。

1 蓄热式加热炉炉体耐材问题分析

1.1 炉顶耐材损坏

炉顶耐材结构示意图如图1 所示。

图1 炉顶耐材结构

1.1.1 锚固砖损坏

由于炉顶耐材采用复合结构,并且下表面温度高,炉内温度起伏波动,从而产生了热应力和结构拉应力,使锚固砖发生不同程度的损坏[2],锚固砖主要受拉应力、剪应力的影响。

拉应力:锚固砖受拉应力呈自上而下逐渐增大的趋势,且在重质层(高铝层)一段,锚固砖受拉应力增大速度最快,但在轻质层中,这段增大速度相对缓慢,随着生产过程中温度变化,其界面将无法承受瞬间产生的膨胀张力而发生开裂。

剪切力:由于工作层和保温层之间的膨胀系数相差很大,因此会产生剪切力,剪切力的大小取决于两种材料的膨胀系数。

1.1.2 炉顶横梁处炉壳烧红

炉顶横梁处炉壳烧红现象的主要原因为集中膨胀缝与炉顶压火砖之间存在较大的缝隙而导致炉内烟气热量传导至炉壳位置。

1.2 炉墙耐材损坏

炉墙耐材结构示意图如图2 所示。

图2 炉墙耐材结构

1)浇注料与锚固砖构成复合结构,当炉温的升降波动较大时,再加上炉墙锚固砖与轻质砖之间没有间隙,两种材料之间会产生切应力,与此同时,锚固砖截面较小,锚固砖容易断裂,造成炉墙向内倾斜,此外,浇注料厚度较薄,也造成了炉墙整体稳定性较差。

2)经过多次停炉期间对加热炉炉墙进行拆除和修复,以及对加热炉工艺参数反复论证,发现加热炉炉墙和炉壳之间由于膨胀缝增大造成高温气体进入耐材和炉墙钢板之间,硅酸铝纤维毯在高温的作用下已经粉化,使炉墙钢板出现“发红”的现象,并且膨胀缝增大的炉墙出现向炉内倾斜的情况。

1.3 蓄热箱耐材损坏

1)蓄热箱耐材脱落。在蓄热式加热炉使用的过程中,由于烟气阀关不严或者是烟气流量调节阀流量显示不准确,导致蓄热箱排烟量过大,造成蓄热箱超温。蓄热箱超温后,控制模式由蓄热模式改为冷却吹扫,蓄热箱的温度又急剧降低。经常出现这种情况导致蓄热箱上部的耐材脱落,从而使蓄热箱上部或者边部烧红[3]。

2)蓄热箱体生产过程中存在缺陷。它在制造完成后,没有经过高温烘干即刻安装。在烘炉时,蓄热箱内壁与炉墙钢板连接部位出现了明显的裂缝,在随后的加热和冷却期间,裂缝不断扩展,并有烟雾从裂缝中逸出。蓄热室内布满吸热小球,当烟气或空气流过蓄热室时,会产生较大的阻力,从而导致蓄热室耐火材料的漏烟。大量的烟雾从箱体里逸散出来,使蓄热箱体与炉体接合处变得通红。

3)换向阀故障率高。每个烧嘴配1 个空气换向阀和1 个烟气换向阀,整个炉子一共有88 个换向阀,炉子两边的平台上都是换向阀,再加上一个外部的蓄热箱,维修起来非常不方便,只有几个烟启换向阀出问题,就会造成炉压上升,这也是造成漏火的一个原因。

2 蓄热式加热炉炉体耐材问题处置

2.1 炉顶损坏耐材处置

炉顶透火情况如图3 所示。

图3 炉顶透火情况

2.1.1 炉顶损坏修复措施

1)停炉前提前准备好各项材料:炉顶浇注料、轻质浇注料、耐火纤维毯、石棉布、保温膏、吊挂砖;还要准备跳板、脚手架、电焊机焊把、气把、槽钢、角钢、冲击钻等工具。

2)停炉后开始对炉顶漏火部位进行保护性拆除,防止对其他部位耐材带来损伤,并且对拆除部位支模、加锚固砖固定等。

3)开始对炉顶进行浇注,浇注分四层:第1 层为重质浇注料230 mm;第2 层为轻质浇注料70 mm;第3 层为纤维毯20 mm;第4 层为保温膏30 mm。施工时注意留好膨胀缝。

4)在炉顶修复的过程中,修补炉内其他部位耐材。

2.1.2 炉顶泛红处理措施

加热炉在运行状态下对炉顶烧红现象的处理:利用检定修时间打开炉顶保温层后,对应炉顶烧红位置浇注至锚固砖位置。加热炉年修停炉期间对烧红现象的处理:对炉顶保温层拆除后,重新修复集中膨胀缝,超过设计标准的位置用纤维毯进行填充修补。

2.2 炉墙损坏耐材处置

炉墙变形情况如图4 所示。

图4 炉墙变形情况

2.2.1 针对变形严重炉墙的措施

1)增加锚固砖块的截面尺寸,使用不小于120 mm×120 mm 的截面。同时,在墙体中添加耐高温合金支架,以降低墙体的温度应力。

2)炉壁变形较大时,应将其拆下。为保证炉壁整体稳定,料浆厚度不得低于260 mm。

3)在炉壁上用与在炉顶固定锚固块同样方法固定锚固块。

4)用20 mm 厚的耐火纤维毡覆盖炉墙锚固砖和轻质砖,以缓冲剪切力。

2.2.2 针对炉墙表面部分烧红的措施

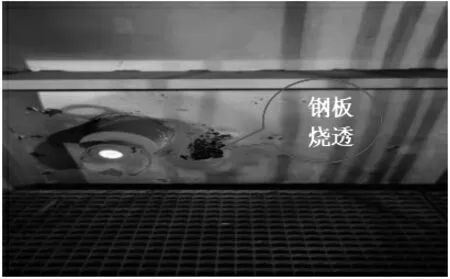

炉墙钢板烧透情况如图5 所示。

图5 炉墙钢板烧透情况

1)对应烧红位置的炉壳经切割后,对应锚固钉位置可直接观察到炉内情况,说明锚固件安装过程没有对锚固件位置的孔洞进行填塞或未填塞严实,耐高温隔热纤维棉层存在缝隙。

2)在运行状态进行处理时,需要将对应锚固钉位置切割开孔后,用耐高温纤维棉进行填塞,并将炉壳与耐材之间的缝隙利用耐高温纤维棉进行填塞。

3)停炉拆除耐材后,对锚固钉耐高温隔热纤维棉层进行严密填充,再修补外面的耐火材料。

2.3 蓄热箱损坏耐材处置

蓄热箱烧透情况如图6 所示,蓄热小球覆盖氧化铁皮情况如图7 所示。

图6 蓄热箱烧透

图7 蓄热小球覆盖氧化铁皮

1)蓄热箱体制造完成后,必须经过严格的烘干,保证充分干燥后才能安装;要严格遵循烘炉曲线,保证水从烧嘴耐火衬里缓慢而彻底地排出,并在烘烤时保证烧嘴耐火衬里不会产生裂痕,从而从根本上解决烧嘴漏气和漏火的问题。

2)每次加热炉大修时把蓄热小球全部清理出来,并且装袋,逐袋筛选去掉小球表面的氧化铁皮和烂球,确保小球表面干净无杂质;蓄热小球回装时可以添加新球保证回装数量达到标准;蓄热箱内的蓄热小球铺设要均匀,填充要密实,不能存在疏松或悬空情况。

3)蓄热箱耐材每次大修时要进行修补,修补前将蓄热小球清空,去除掉已经变形的耐材,重新补焊人字钉,支模后填充耐材,确认耐材干燥后拆模,拆模时要注意做好保护,防止损坏耐材;检查蓄热箱篦子,对发生变形或者孔距增大的篦子进行更换。

4)大修结束烘炉时,严格按照升温制度执行,在炉温达到400 ℃以上时投入蓄热模式,缓慢加热蓄热箱中的耐材,保证蓄热箱耐材的烘烤质量。

3 烘炉、维修中的技术管理措施

3.1 烘炉的技术管理措施

实际上,烘炉是炉膛投入使用的首要阶段。在烘炉初始加热阶段,因浇注料表层温度较高,浇注料迅速失水,使浇注料表层产生较大的热应力;此外,在浇注料的施工过程中,通常会添加质量分数为6%~10%的水分,当浇注料的温度上升到110 ℃的时候,这一部分的水分就会被去除掉,而当浇注料的温度上升到250 ℃的时候,结晶水则会被去除掉,当水化成水蒸气后,迅速膨胀。以上两个原因均可导致炉体破坏。因此,必须严格控制浇注料的加热速率。当前,在中低温阶段,都使用易于控制的大气压烧嘴炉,烘炉升温速度≤5 ℃/h;在烘炉的高温段,应开启本体烧嘴,加热速率为10 ℃/h。尽管不同的浇注料供应方对烘炉的要求不尽相同,但是它们都需要在温度达到110 ℃和250 ℃的时候有足够长的保温时间,除此之外,因为浇注料内部存在温度梯度,所以总的烘炉时间至少要有20 d。

3.2 生产中采取的技术措施

3.2.1 控制各段加热温度,杜绝超温操作

针对蓄热式加热炉,根据生产的钢种,制定各段炉膛温度范围(见表1),超出温度上限时需在5 min内将其控制至正常范围内,禁止反复超温,确保炉体耐材在合理的温度范围内工作,提高耐材的使用寿命。

表1 不同加热段的温度范围 单位:℃

3.2.2 控制生产中的各项参数,保持炉况稳定

1)炉压目标值15~20 Pa,控制范围5~30 Pa,两侧炉压存在偏差时,按照数值低的控制(检修、炉门开启期间除外),如炉门严重冒火可根据情况调整,通知自动化检查炉压检测是否准确。

2)正常生产中升、降温速度不大于250 ℃/h,其中30 s 内的升降温幅度不大于150 ℃。

3)当蓄热式烧嘴排烟温度超温,自动切换冷却吹扫模式后,要在温度降至200 ℃时,切换为蓄热燃烧模式,烟风比常规设定为0.8~1.04,当有烧嘴或流量调节阀发生故障时,可适当调整。

4)检修前,炉温在1 100 ℃以上时,降温速度不大于250 ℃/h;当炉温低于1 100 ℃时,降温速度不大于150 ℃/h,炉温控制在800~950 ℃;检修结束升温时,控制升温速度不大于150 ℃/h。

3.2.3 加强对加热炉的巡检工作,发现问题及时处理

1)各班烧火工利用接班后、交班前以及每次换辊期间,到达现场对炉内生产情况进行观察,主要包括:炉内板坯运行状态,是否刮蹭水梁耐材、炉墙,水梁是否有鼓包,端墙是否有铁皮积压;炉内板坯温度情况,长度厚度方向是否温度均匀;炉内燃料介质燃烧情况,有无黑烟;炉内火焰状态,是否火焰接触板坯。

2)生产班每班要巡检炉体、烧嘴、炉体净环水冷却;确认炉体有无透火,烧红;烧嘴是否换向正常,蓄热箱排烟温度小于220 ℃;炉体净环水冷却管道手阀全开,流量开关无流量低报警。发现异常及时联系维检单位处理,保证加热炉稳定运行。

4 结语

为延长炉体耐火材料的使用寿命,就要了解耐火材料的性质,对出现的耐火材料问题采取有效的措施并及时处理。同时,要在设计、施工、烘炉、生产维护等方面采取相应的技术管理措施,从而提高炉体耐火材料的使用寿命。