大跨度桥梁用2 160 MPa 超高强钢绞线的研制

孟书锋

(河钢集团张宣科技公司,河北 张家口 075100)

0 引言

金属制品公司是张宣科技新建的线材深加工产业基地,公司装配有世界先进的全封闭环保节能型自动酸洗磷化生产线1 条,国内先进的低松弛预应力钢绞线的生产线3 条,其中LZ-9/1200 钢丝直进立式连续拉丝机组6 组,所有卷筒冷却采用喷淋式循环水冷和独立风冷,模子盒冷却采用强力水冷;1×7-Φ17.8 mm低松弛预应力钢绞线设备捻股机2 套,1×7-Φ21.6 mm低松弛预应力钢绞线设备捻股机1 套,稳定运行速度110 m/min;同时还建立了国内此行业中首套计算机二级系统,可实现关键设备数据实时采集,物料跟踪及质量追溯、自动生成生产统计报表及能源管理等多项功能,整条产线年产量可达9 万t,目前公司通过了ISO9001:2008 质量管理体系认证,且是GB/T 5224—2022 新国标的起草单位之一[1-3]。

伴随着国家建设的提档晋级,对城市高强度立交桥建设、部分偏远或地质条件复杂的地区大跨度桥梁的建设均提出了更高强度、更轻量化、更加安全的建筑材料设计和应用需求。针对重点工程项目中更大跨度桥梁所用新材料的需求,金属制品公司开展了新技术新工艺研究,组织专业力量论证并制定了Φ15.2 mm规格2 160 MPa 超高强度钢绞线开发方案,且最终由小批量试生产提升至稳定批量供应,大跨度桥梁用2 160 MPa 超高强钢绞线的成功研制,满足了重点领域、重点工程对新材料的建设需求,在提高强度、提高使用寿命的同时可减少钢绞线使用数量,减轻了结构自重,并节约了建设成本[4-5]。

1 原料成分设计及性能控制

高碳钢线材不仅具有含碳量高和强度高的特点,还具有良好的强韧性以满足冷拉拔性能的要求。通过前期开展的母材成分控制与钢绞线综合性能的技术研究,摸索推算出了C、Cr、V、尺寸等因素对高碳钢盘条的影响关系,最终专业化制定了超高强钢绞线用母材的尺寸和成分控制标准[6]。2 160 MPa 级别钢绞线抗拉强度实际控制需达到2 190 MPa 以上,根据减面比和抗拉强度控制目标,决定将母材尺寸控制为14.0 mm 以及原始抗拉强度≥1 320 MPa。为提高大规格盘条的淬透性,合理添加Mn、V 等合金元素,并通过斯太尔摩冷却线强制冷却,使高碳盘条冷却形成更多索氏体组织。经母材取样实测,得到原料成分控制如表1 所示。

表1 原料成分

原料实测抗拉强度1 330~1 351 MPa,索氏体占比为88%~90%,面缩率为34%~37%。

2 酸洗工艺控制

为保证拉拔质量,采用标准的酸洗磷化工艺替代机械剥壳工艺进行盘条拉拔前的表面预处理。经酸洗磷化后,盘条表面附着的氧化铁皮去除干净且形成一层灰黑色的磷化膜。该膜由一系列不同的晶体组成,在显微镜下可以看到在晶体的联接点上有细小裂缝的多孔结构,这种具有微孔结构的磷化膜富有延展性,在后续拉拔时润滑剂容易嵌入微孔而被带入拉丝模中,能达到良好的润滑效果,在大气条件下还具有较好的抗腐蚀性,因此控制生成高质量的磷化膜是该工艺的核心目标。酸洗工艺采用常温五道连洗,具体酸洗工艺如表2 所示。

表2 酸洗工艺

表调工艺中,草酸溶液质量分数为0.03%,表调结束后晾干15 s。磷化工艺中磷化膜面质量随磷化总酸度的增加而逐渐增大,在总酸度达到90~100 点时,磷化膜面质量达到最大值;同时磷化膜面质量随磷化液温度的升高而增大;膜的耐蚀性随磷化膜面质量的增大和磷化温度的升高而增强。磷化液温度在80~85℃时磷化效果较好,低于65 ℃时,磷化膜的耐蚀性很差,膜层薄[7-8]。故磷化液总酸度调整为80 点,游离酸为10 点,酸比为8,将磷化温度控制在83 ℃,时间调整控制为300 s,实测磷化膜平均重6.8 g/m2。

3 拉拔工艺控制

拉丝是钢绞线生产的关键工序,既要实现科学缩径,又要保证半成品具有良好的综合性能,其中总压缩率和部分压缩率是关键要素。正常情况下,第一道次压缩率小于平均压缩率,目的是对原料规圆,消除轧制时产生的不圆度,有利于后边的拉拔;第二道次采用最大的压缩率,通过较大的塑性变形,最大限度提高加工硬化。从第三道次开始依次降低压缩率,为了保证半成品综合性能,最后一道略低于平均。为保证良好的加工硬化效果,实现超高强的目的,各道次的模具尺寸设定如表3 所示。

表3 拉拔工艺

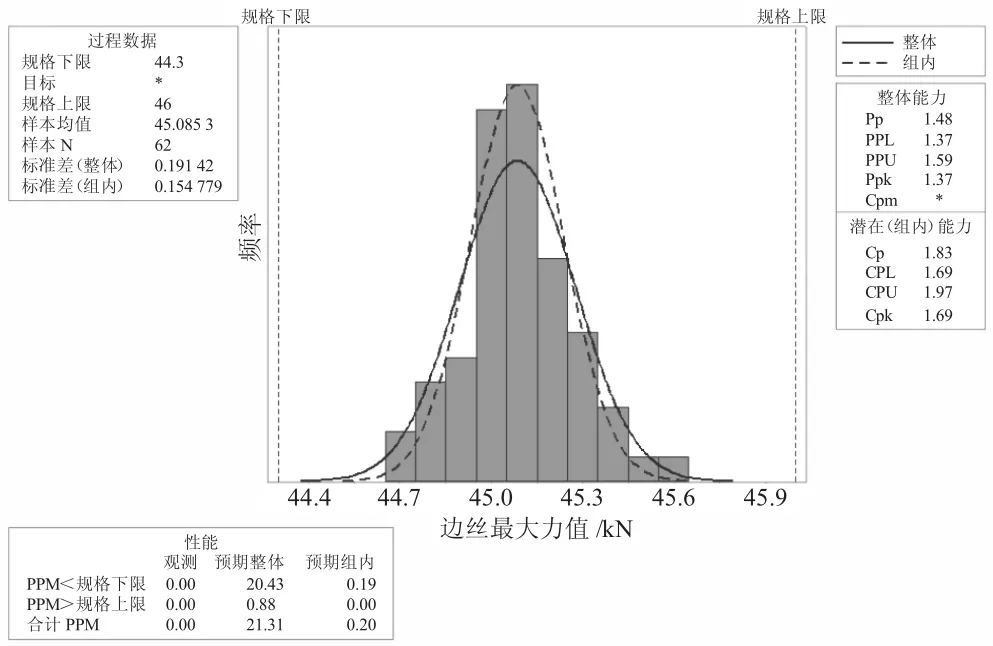

孔型参数的合理与否不仅直接影响模具的效能,还直接影响拉拔后钢丝的性能,尤其是模具孔型工作锥角最为重要。钢绞线拉拔时模具锥角过大,进入到模具的起点就会越靠近定径带,使得变形区变小,导致线材变形变快,产生更多的热量;而模具锥角过小,则会使线材的起点靠近模具入模口,变形区变长,使线材产生更多残余应力,导致温度升高及功耗增加,本次2 160 MPa 超高强钢绞线模具锥角为特设的小锥角,最终实现稳定拉拔,半成品边丝直径实际尺寸5.08 mm,拉拔力为44.37~45.63 kN;芯丝直径实际尺寸5.28 mm,拉拔力为47.32~47.78 kN,性能满足要求。边丝、芯丝的过程能力分别如图1、图2 所示。

图1 边丝过程能力

图2 芯丝过程能力

4 捻制及稳定化处理

稳定化处理机理研究表明:稳定化处理使轴向拉伸残余应力降低,微观结构中形成柯氏气团,内部大部分位错被钉扎,可动位错数量减少,而且张力还促使在高温状态下渗碳体的分解,使位错钉扎更有利,因而提高钢材的强度和抗松。稳定化处理工艺设计包括加热温度和张力两个关键参数。温度选择不能过高,过高会造成位错密度减小,松弛性能变差,甚至不如未经过稳定化处理的钢绞线;温度过低则会使位错的移动、重新组合、原子的跃迁程度减少,松弛性能改善效果不明显。捻股工艺参数如表4 所示。

表4 捻股工艺表

经捻制及稳定化处理,钢绞线表面光洁,伸直性良好,超高强钢绞线性能数据如表5 所示。

表5 超高强钢绞线性能

5 结论

1)通过开展母材成分控制与钢绞线综合性能的技术研究,摸索推算出了C、Cr、V、尺寸等因素对高碳钢盘条的影响关系,在此基础上,设计开发了2 160 MPa 超高强钢绞线所用的Φ14mm 规格87Mn原料;经过酸洗、磷化等表面预处理工艺,原料表面形成致密均匀的磷化膜。

2)在控制总压缩率85.7%条件下,按照9 道次的拉拔工艺,合理控制各道次尺寸,并制定了专属的模具工作锥角,实现了高品质的稳定拉拔,且对应加工硬化系数达到1.05。温度与张力共同作用,强化了稳定处理效果,1 000 h 应力松弛率为1.57%,远优于企标。若在相同桥梁或斜拉索中使用该高强度钢绞线,在满足相同强度的要求下可减少钢绞线及配套设施使用量,减轻桥梁及斜拉索重量、降低成本。