巷道破碎围岩地质力学测试分析及支护设计研究

张书晨

(山西煤炭运销集团首阳煤业有限公司,山西 高平 048400)

0 引言

由于矿井开发程度的提高,围岩的变形特性日趋复杂,地应力和构造应力增大,围岩的软弱、破裂造成了支护难度增大,因而对其进行分析和研究,支护是矿井围岩控制的关键。本文以山西煤炭运销集团首阳煤业3 号煤层围岩的特点为依据,对其进行了围岩的地质力学试验,并对其围岩的应力、变形、破坏特点进行了研究,并与当前围岩巷道的治理现状相结合,最后给出了相应的支撑措施。

1 工程概况

山西煤炭运销集团首阳煤业3 号煤层9 个开采区域,其中3 号—9 号煤田位于七采区北翼,是一种倾角2°~10°、煤层深度220~300 m 的单斜型结构;采场的纵向长度分别为148.79 m 和1 315 m;在3-边角区09 工作面由于受到保护煤层的作用,可以达到793.24 m 推进距离。该矿区的水文地质状况一般,最大涌水量为180 m3/h,能保证矿井的正常生产[1]。

2 巷道围岩力学特征

为了解矿井围岩的物理结构特性,为巷道设计和使用提供科学依据,本文介绍了在矿井内设置两个测点、利用电子钻探、小孔径水压致裂地应力测定仪和WQCZ-56 围岩强度试验设备,对矿井围岩的基本构造、围岩裂缝发育、地应力大小和方向、围岩强度进行了检测。在图1 中显示了测站的位置,其中一号测站设在7072 巷内,测站处巷道段为长方形,采用锚网支护;在测站处,钻孔位置与井底面的高度为3 m,而测站处的深度为575.5 m。二号测点位设在7071 巷内,采用锚网进行支护,井口为矩形,钻孔位置与井底面的高度为3 m,测点处的深度为567.2 m。两个测站都是全煤巷,由于地质条件和开采条件的限制,所以很适宜进行原岩应力的测定。

图1 围岩地质力学测试测站位置示意

2.1 顶板岩层分布及结构观测

1)一号测站的井眼观察结果。根据观察结果,在顶板上方0~3.3 m 处的位置为煤层聚集区,煤体颜色发亮,在靠近洞口部的煤体比较破碎,在深部煤层中有较多的裂缝;3.3~11.7 m 的地层以砂质泥岩为主,密度高、结构完整度高,在11.5 m 处出现了两条明显的横向裂缝;11.7~11.9 m 的地层以夹层煤为主;11.9~12.7 m 的地层以中砂岩为主,此区内裂缝较为丰富;12.7~19.0 m 为致密的中砂岩;两个纵裂分布在13.2~14.0 m;19.0~21.0 m 为岩性岩体,岩体纵横交错,夹有泥岩,这一区段的岩体结构较为完整。通过现场观察,发现在顶板上方13.5~14.7 m 的地层是比较致密和完整的中砂岩,这一区段适宜于进行地应力试验[2]。

2)二号测站钻孔结构观测。通过对钻孔的观察,发现在0~3.0 m 的煤层中,煤体呈黑色,且有明显的裂隙,而在深部煤层中孔壁相对完好;3.0~14.9 m 为砂质粘土岩,7.1~7.5 m 为裂缝,9.8~10.2 m 之间有3个较大的裂缝,其中11.0~14.1 m 有较多的泥岩夹带,地层的完整性较高;14.9~15.1 m 是一种黑色、有光泽的夹层煤;裂缝分布在15.1~15.5 m;中砂岩为15.5~22.2 m,岩层为灰白色,砂质粘合致密,整体性良好,裂缝仅在17.9 m 和20.5 m 处出现。通过现场测试,发现在顶面17.5~18.6 m 的地层结构比较完好,适宜进行地应力试验。

2.2 地应力测试及计算

采用SYY-56 型液压致裂地应力测量仪对各测点的压力分布进行了测试,并采用SYY-56 型液压致裂地应力测量仪对各测点的压力分布进行了分析,并由软件进行分析,得出了相应的破裂压力、重张压和瞬间闭合压力。地应力由以下公式来表示:

式中:Pr为测得的重张压力数值,MPa;Ps为测得的封闭压力数值,MPa;γw为水的容重,MN/m3;h 为从测点到测量器的纵向间距,m;γr为上覆岩层容重岩石,MN/m3;H 为埋深,m;σmin为主应力在水平方向上的最小值,MPa;σmax为主应力在水平方向上的最大值,MPa;σv为垂直主应力,MPa。

通过对矿井二号测点的分析,计算得到二号测点的最大横向主应力为204.45 MPa 和180.18 MPa,最小水平主应力10.39 MPa、1.44 MPa,垂直应力为135.75 MPa、13.9 MPa。资料表明,该区属于中高原应力值范围:应力场为σmax>σv>σmin型应力场,其应力场主要受构造作用和横向应力场的影响。实测站点的最大横向主应力为N3.9°E 和N29.9°E,并判断出最大横向主应力向为NE。在进行巷道支撑时,必须充分重视应力大小、应力场的种类以及最大横向应力与煤体轴线的角度等方面的影响[3]。

2.3 围岩强度测试

在现场进行了地应力试验后,采用WQCZ-56 型围岩现场强度测定仪对现场的采空区进行了现场试验,其试验成果见图2。

图2 围岩强度测试图

由表2 可以看出,3 号煤体的完整性较好,其平均强度在10.29 MPa 左右;一号测点的顶板平均强度在11.61 MPa 左右,而在二号测点则在12.25 MPa 左右;一号个测点的井眼为3.3~10.0 m,地层全部为砂质岩,岩层的探头接触强度比其他地层都要高,平均岩石平均强度为56.32 MPa。二号测点为3.0~10.0 m,其平均强度为29.21 MPa。

3 沿空留巷围岩控制

3.1 巷道围岩矿压显现特征支护设计原理

通过对表明巷道巷道围岩的试验,发现其顶板岩层是一种典型的叠合式构造,其帮部的煤体断裂,其抗压能力比上、下两种岩层均较差;同时,两个帮和顶、底板之间存在着较大的分层,其顶板呈现出较大的挠性。破碎后的煤帮容易出现片帮、垮帮现象,由于顶板岩体对两帮的夹角进行了压缩,使其粉碎程度加重,从而使矿压更加明显;因此,两个帮顶板的支承作用将会被破坏,使顶板岩的弯折和变形更加严重,形成一个恶性循环。

本课题的研究对象是该煤矿一七采区3-边角092 回风巷,一旦出现顶板岩层裸露的现象,必须及时进行支护,以保证其初始刚性,为了防止岩石的流变和风化,使其处于弹性变形区间,两帮支护既要达到顶板的控制要求,又要能使其具有弹性支承。

3.2 巷道支护设计方案

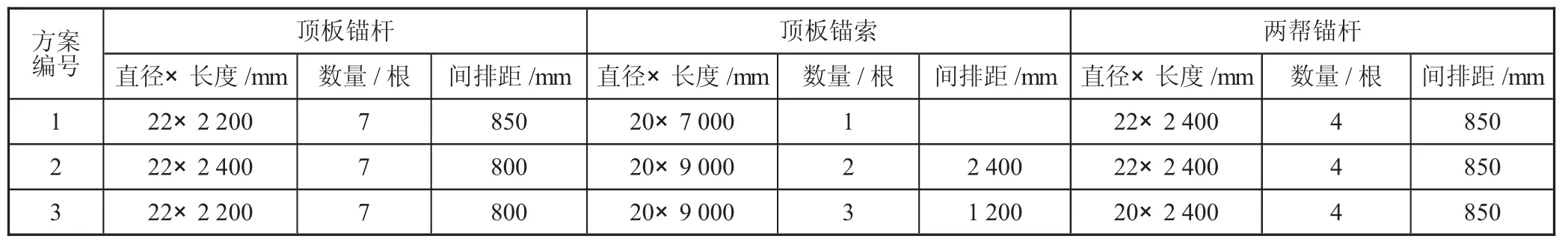

利用FLAC3D 有限元仿真分析了回风巷的支护技术,并针对其围岩的变形特点,提出了3 种不同的支撑措施(见表1)。

表1 数值模拟方案

从图3 可以看出,在掘进后,在巷道两侧形成了一个较大的支撑压力区域,3 个方案的应力集中系数大约为1.5 左右,从而在顶板上形成了一个应力减小区域。当支撑强度增大时,支撑峰值向巷帮方向移动,而顶板中的减应力区域减小,表明两个帮支护对两帮围岩的加固作用显著增强,将两个组的围岩保持在一个稳固的位置。结果表明:三种不同的支护方式,其顶板沉降和两帮位移都小于10 mm,而不加支护的情况下,最大沉降为18.8 mm,左右帮位移为26.9 mm,两帮位移54 mm。表明采用锚索支护法对岩体进行了强化,在某种意义上减小了岩体的位移。第2、第3 种方法的效果优于第1 种方法,但是第3 种方法的结果与第2 种方法的结果相差不大,这表明强度的增加并不能满足隧道的支护要求,从整体的经济角度考虑,第2 种方法是最好的。

图3 不同支护方案数值模拟结果对比图

3.3 巷道支护方案确定

1)选用锚固+金属线+钢梁+锚索组合支撑,顶部板为D22 mm 高强度左旋线钢筋,长2 400 mm;采用了一种新型的树脂加固锚杆,其长度为1.3 m;上锚索和锚固力分别为350 N·m 和160 kN;钢管混凝土支架是由D14 mm 直径的圆形钢制成,其宽80 mm,长5 100 mm;支架由高强度的弧形支架制成,尺寸150 mm×150 mm×10 mm;采用钻石型铁丝网,网眼尺寸为50mm×50mm,网片尺寸为4600mm×900 mm,间距为800 mm×800 mm,每行7 个锚栓,顶角与垂线成20°角,其他与顶板垂直。锚杆使用D22 mm 的低松弛预应力钢丝绳,全长9 000 mm,并使用了树脂加固的锚杆。缆绳的预应力为150 kN,锚固力为250 kN;缆绳之间的间距是2 400 mm×1 600 mm,而缆绳支架是250 mm×250 mm×20 mm 的钢板。

2)巷道支护。锚杆为D22 mm 高强度左旋螺钉,长度2 400 mm,用树脂端固定,锚定长度1.3 m;杆件预紧力为300 N,锚定力为100 N;该钢管由D16 mm钢筋焊接而成,其宽度为90 mm,长度为2 200 mm。支架为高强度的拱形托板,尺寸为150 mm×150 mm×10 mm。采用钻石型金属网,网眼尺寸为50 mm×50 mm,网片尺寸为2 400 mm×900 mm;锚杆间距为850mm×800 mm,每列4 个锚栓。图4 显示了巷道的支护情况。

图4 巷道支护图(单位:mm)

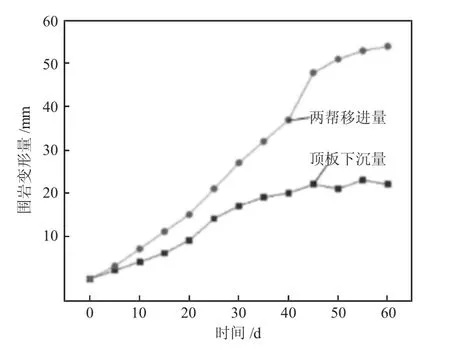

经现场监测后,对两帮移近量、顶板离层量等情况进行了监测,结果表明:在60 d 内,顶板最大沉降量为23 m,两帮位移最大为54 m,表明巷道的变形量很少,且得到了很好的加固效果,变形变化趋势如图5 所示。

图5 围岩变形量图

4 结论

1)从地应力、巷道围岩的强度试验和岩体构造等方面来看,巷道围岩具有很高的硬度和良好的稳定性;试验地区为一个中等强度的应力区,该地区的应力场受到了结构的严重的干扰。由裂缝和破碎体构成的煤帮顶板发生了挠曲变形,容易出现片帮、垮帮等问题。

2)根据围岩的受力特点,提出了3 种不同的支护方法,结果表明:第2 种支护方法能有效地抑制围岩变形,减小围岩变形,在实际工程中取得了较好的效果。