冷轧基板表面线状缺陷的形貌及对应热轧缺陷产生原因及控制

王诗博,刘思远,郭 隆

(1 唐山不锈钢有限责任公司,河北 唐山 063100;2 河钢销售唐钢销售分公司,河北 唐山 063200;3 唐山钢铁集团有限责任公司,河北 唐山 063200)

0 引言

镀锡基板具有耐蚀性好、强度和硬度适中、成型性好、锡层无毒无味、能防止铁溶进被包装物以及加工性能好等诸多特点[1-2],广泛应用于包装材料,特别是饮料罐、食品罐和气雾罐的原材料。锡是一种贵金属,为降低生产成本和节约金属资源,镀锡板的锡涂层正向薄型化方向发展。由于镀层减薄,基板表面的形貌对镀锡层覆盖能力的影响更加突出[3-4]。同时,伴随着镀锡基板成品厚度的降低,镀锡板表面的微小缺陷都有可能在后续加工成形或在使用过程中形成较为明显的缺陷,导致产品无法使用。因此,对镀锡基板表面线状缺陷进行研究及控制,具有现实意义。

1 缺陷表现

为明确冷轧表面相似线状缺陷的类别及成因,需明确热轧基料携带缺陷与冷轧酸洗端造成的线状缺陷,其主要区别为:热轧基料缺陷位置存在氧化物,而冷轧端造成的缺陷位置为避免缺陷位置在退火炉中被还原导致无法区分是否为原料所带缺陷,进行取样分析的钢板需在冷轧之后退火之前进行截取。之后采用Thermo Scientific Explorer 4 Analyzer 夹杂物分析仪对缺陷位置进行高倍数观察及成分能谱分析,以区分相似形貌缺陷的具体产生原因。

1.1 热轧平辊系擦划伤类

此类缺陷在冷轧表面表现为与基体板面存在较大色差的直线状缺陷,通常分布于对应热卷下表面位置,在同一钢卷表面缺陷位置与边部距离固定,长度方向上缺陷的长度较大,可随着钢带轧制长度的延伸而延伸,如图1 所示。

图1 冷轧钢带实物缺陷形貌

对缺陷位置进行取样并镶嵌,利用夹杂物分析仪对镶嵌完成的样品进行缺陷位置放大及成分分析,如图2 所示。缺陷放大后明显可见缺陷与钢带基体存在较大色差,且缺陷位置与钢基体无明显分层,缺陷位置的成分分析表明,通过酸洗工序可以消除此类缺陷。

图2 高倍数形貌及电镜结果

1.2 热轧立辊系磨损擦划伤

缺陷位于钢带边部位置20~70 mm,如图3 所示,缺陷位置部分在热轧钢带表面清晰可见。在热轧表现的缺陷除边部黑线外,严重的带有类似“翘皮”的缺陷,酸洗后缺陷表面呈与轧制方向平行的直线状,冷轧后无法消除此缺陷,并随着钢带轧制长度的延伸而延伸。因距边部位置较远,正常切边生产无法消除缺陷,极大地影响后续涂镀及成形工序。

图3 热轧立辊系擦划伤

对缺陷位置进行取样并镶嵌,对样品进行缺陷位置放大及成分分析,如图4 所示。与平辊系擦划伤不同的是,缺陷放大后,明显可见缺陷与钢带基体存在分层,成分分析可知,其组成依然为氧化铁。

图4 高倍数形貌及电镜结果

1.3 板坯缺陷

镀锡基板上在边部容易出现沿轧制方向存在的线状或者带状缺陷,通过现场的检查灯观察,其形貌为“白线”,但是在较为强烈的自然光照射下,其缺陷颜色与检查灯下观察到的颜色是相反的,缺陷与钢带基体存在较大色差。缺陷位置分布存在一定的随机性,与钢板基体颜色区分明显,缺陷在钢带轧制延伸时具有一定的延展性。但与前文所述两种缺陷不同的是,此缺陷在冷轧时会断裂,而非随着钢带延伸而持续延伸。

宏观观察,夹杂类现状缺陷表现成串出现的塑性拉裂状如图5、图6 所示。在轧制过程中,部分缺陷会表现在热带表面,部分缺陷会掩藏在带钢表层之下形成不可见的皮下夹杂,此类缺陷存在随机性。缺陷在酸洗后,缺陷位置与带钢基体均存在较大色差。

图5 热轧及酸洗后形貌

图6 冷轧实物及冷轧表面检测仪形貌

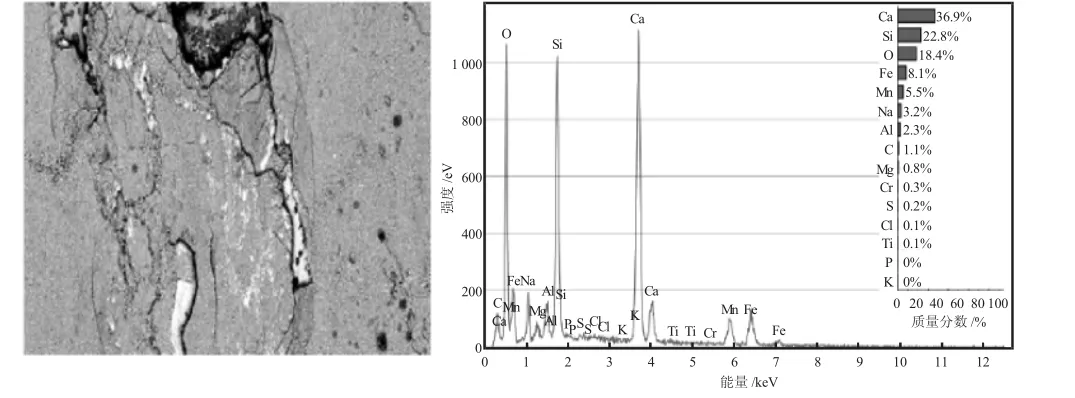

通过对缺陷处进行高倍数观察及夹杂物成分分析,缺陷位置与基体存在极明显的色差与分层现象,且形状极不规则,其成分较为复杂,为Ca、Si、Na 等元素的复合夹杂,如图7 所示。

图7 缺陷位置高倍镜放大形貌及成分

2 缺陷成因

2.1 热轧平辊系擦划伤类

此类缺陷分产生位置不同,造成的影响亦不相同,在高温轧制时产生的划伤缺陷会在缺陷产生时立即被氧化,生成氧化铁,掩藏在钢带基体内,且后续可被表面的氧化层覆盖形成暗划伤线[5],故在热轧时难以被发现。酸洗后展现形貌,但位置处在下表面,人工亦难以发现。此类缺陷会不可避免地遗传至冷轧后的表面,形成质量缺陷。

在冷却后形成划伤线因温度较低且后续没有变形,所造成的缺陷在钢带表面的表现为与基体存在较大色差的亮线,会在后续过程中被氧化形成线状缺陷,此缺陷较高温生成的暗划伤容易发现。此类划伤多为层冷或热轧表面检测仪后卷取机前输送辊道造成,此类划伤缺陷在酸洗冷轧后部分缺陷可以消除,不会遗传至冷轧后的薄板表面而影响后续涂镀及成形效果。

产生划伤的原因与暗划伤线相同,一是辊道转动异常,造成输送辊转速与带钢速度不匹配,导致表面产生划伤。二是辊道表面异物粘连导致周期性的擦划伤表面缺陷。

运送辊道转动异常的原因有两个:一是因机械原因造成的运送辊道轴承卡阻,从而造成运送辊道不能转动。在这种情况下导致的划伤会造成热轧钢带表面通条划伤,且伴随划伤线的缺陷会造成柳叶状的擦伤性氧化铁皮。二是电气原因。由于电机损坏而导致运送辊道停转,但随着带钢在辊道的运送,辊面因摩擦力被动跟随钢带转动。因带钢速度较辊道转动快,会造成非连续性的擦划伤。

2.2 热轧立辊系擦划伤

立辊作为钢带轧制时的重要宽度控制设备,在钢带轧制时对边部质量的影响巨大。立辊控制钢板的平面形状,减少了切边量,提高了板坯成材率。立辊将平辊轧制钢板的展宽量进行压缩,保证既定的板宽,并消除凸凹形板边,防止轧件边缘产生鼓形、裂边、边部折叠和边部减薄,形成边缘整齐的板材,实现无切边轧制。

随着立辊轧制吨位的增加,立辊表面会因带钢的变形抗力导致表面不再光滑。此时,立辊表面极易粘钢,粘钢的立辊表面就会对中间坯边部的挤压作用失衡。

在立辊工作时,立辊对带钢边部失衡的挤压作用使得轧制中间坯在粗轧过程中边部变形不均匀,从而产生边裂,后续轧制中间坯的过程中,在纵向应力的作用下使中间坯角部金属翻平流动到带钢表面,形成“黑线”。如果立辊没有合适的孔型对金属流动加以限制,随着轧制道次的轧制力增大、立辊的侧压量变大时,“黑线”距离边部的位置就随之增大,且增加了产生“黑线”的概率,轧制压下导致的横向宽展以及立辊的侧压量与“黑线”缺陷位置相关[6]。同时,因轧制过程中中间坯边部温度较低,也会增加“黑线”的产生几率,连铸坯边部存在缺陷亦是形成“黑线”缺陷的原因。

2.3 板坯缺陷

由于镀锡基板产品具有简单的成分体系,在炼钢生产过程中无需进行钙处理,故板坯内大尺寸钙硅酸盐夹杂物缺陷产生位置主要为中间包浇铸保护渣。

一般认为,聚集状夹杂是由于敞浇时钢水二次氧化或是出水口结瘤物卷入铸坯所致,与铸坯材质中的金属夹杂、卷渣以及轧制生产中板面受损等因素密切相关,钢水浇铸过程中连铸工序拉速较低,造成结晶器内流场效果差,结晶器表层保护渣熔化效果差,从而产生卷渣[7]。

3 缺陷控制

3.1 热轧平辊系擦划伤

对轧钢区域的运送辊道进行检修排查,更换表面不合格及转动不灵活的辊道。对轧钢区域运钢辊道下积渣进行彻底清理,消除运送辊道因机械原因导致卡阻的隐患,从而避免因辊道卡阻造成的产品表面缺陷。对运送辊道全部加装电流检测系统及电流异常报警装置,实时检测辊道的转动情况并及时报警,避免出现批量缺陷。

对于辊道表面存在异物粘连,加强辊道冷却,避免辊道表面温度过高导致粘钢,按点检要求检查辊道,保证辊道的光洁度[8]。轧制表面要求高的钢带时,可适当增加点检频率,以保证设备精度符合轧制要求。

3.2 热轧立辊系擦划伤

可根据生产现场实际尺寸对立辊孔型进行改进,立辊孔型侧壁上部分可采用较大圆角,使立辊能够对轧件上表面边部进行加工,减少轧件角部形状对轧件温度的影响,减少边角金属流动到带钢表面,减少黑线的产生几率,并改变此线状缺陷的位置,使其更靠近边部,从而可以在后续冷轧边部处理时将其切除。轧制时,要对立辊表面进行检查,处理表面异物,避免出现机械原因导致的立辊系擦划伤。

为减少因边部温降较大导致的“黑线”缺陷,可通过改善加热工艺制度,使钢坯内部温度均匀,降低宽度方向温差。也可对粗轧刮水系统进行完善,防止冷却水大量喷淋中间坯边部导致中间坯边部温度下降过快。

3.3 板坯缺陷

由于镀锡基板产品具有简单的成分体系,故在炼钢生产过程中无需进行钙处理。板坯内大尺寸钙硅酸盐夹杂物缺陷产生位置主要为中间包浇铸保护渣,主要与连铸工序有关,故应严格控制铸坯质量。一是优化结晶器保护渣,根据钢种和连铸设备拉速选择合适的保护渣,使用时将保护渣均匀熔化,形成具有适当厚度的液渣层,以保证铸坯及坯壳在结晶器内良好传热,在吸收Al2O3夹杂后性能不发生变化。二是加强结晶器水口的质量检查和控制,发生水口破损后,要及时更换,以减轻对铸坯质量的影响。三是降低二冷水强度,减少冷凝收缩应力。

另外,应控制结晶器液面波动,合理控制渣配比和液渣层厚度。复合型夹杂除了要控制液面波动,还需对钢包到中间包水口进行加长改进,减少钢液氧化。换包时要确保拉速恒定和中间包浇铸稳定,防止钢水浇铸时出现较大的液面波动,防止出现卷渣。表面裂纹型结疤是连铸坯在轧制前就具有的原始缝隙,对此应改进铸坯外部支撑,避免铸坯液芯状态下因内部高温钢水的静压力而导致的坯壳外胀和肚鼓变形,从源头上消除表面裂纹型疤壳,从而减少板坯缺陷导致的钢带表面线状缺陷。

4 结语

通过提高热轧工艺控制水平及设备精度,可以降低热轧原因导致的冷轧表面线状缺陷的产生几率,提高产品质量,满足压力罐装材料使用要求。