矿井通风阻力测定与系统的升级改造

暴 海

(山西古县兰花宝欣煤业有限公司,山西 古县 042400)

0 引言

矿井通风系统是通风网络的总称,井下通风的流畅性是保障煤炭安全生产的重要因素,因此需要定期对巷道通风系统阻力进行检测[1]。井下巷道环境复杂,在煤矿正常生产中会对巷道进行不断的调整,对通风系统造成影响。通过对通风阻力的检测可以准确了解矿井各巷道通风情况的分布现状,既方便矿井降阻增风,提高矿井安全性,又能为通风系统的优化和生产成本的降低等提供可靠信息[2-3]。

1 矿井概况

宝欣煤业年产量90 万t,采用立井斜井开拓方式,主斜井、副立井进风,回风立井回风。目前井下共布置有两个回采工作面,即2203 综采工作面和3209综采工作面;四个掘进工作面,即一采区西翼回风巷、一采区西翼运输巷、3201 轨道顺槽、3203 轨道顺槽;三个备采工作面,即2205、3111、3113 备采工作面。

2 矿井通风阻力

2.1 通风阻力测定路线的制定

通风阻力测定路线的原则需要考虑三个方面:首先是测定路线必须为主风流的方向;其次是路线应选择较长的巷道,且尽量包括不同类型的巷道;最后是测定路线选择并联风路中风量较大且通过回采工作面的主风流风路。根据以上原则,现制定两条侧风路线进行阻力测定。

测定路线1(2203 工作面):副立井口→井底车场→南翼轨道大巷→2203 轨道顺槽联络巷→2203 轨道顺槽→2203 工作面→2203 胶带顺槽(留巷段)→2205 切眼→2205 回风巷→2205 回风巷回风联巷→南翼2 号总回→回风立井底→风硐→回风立井口。

测定路线2(3209 工作面):副立井口→副立井底→井底车场→北翼轨道大巷→北一联巷→3209 胶带顺槽→3209 工作面→3209 轨道顺槽(留巷段)→3209 回风巷→3209 回风巷回风联巷口→北翼3 号总回→回风立井底→风硐→回风立井口。

2.2 风阻测量的仪器

本次采用基点法进行风阻测定,分别在井口及井底车场位置放置一部调试好的气压计,记录风压初始数据。井口气压计主要用来监测大气压力的变化,每隔5 min 进行一次记录;井底车场气压计主要监测各测点风流的相对静压变化,直至测量结束。所用的主要仪器仪表包括3 台CPD120 型矿用风压表、1 台DHM-2 型通风干湿球温度计和若干风表、秒表等设备。

在正式测压前,对断面面积、测点的标高及两邻近测点的距离进行记录,并校正所用仪表[4]。

2.3 矿井通风阻力分布情况

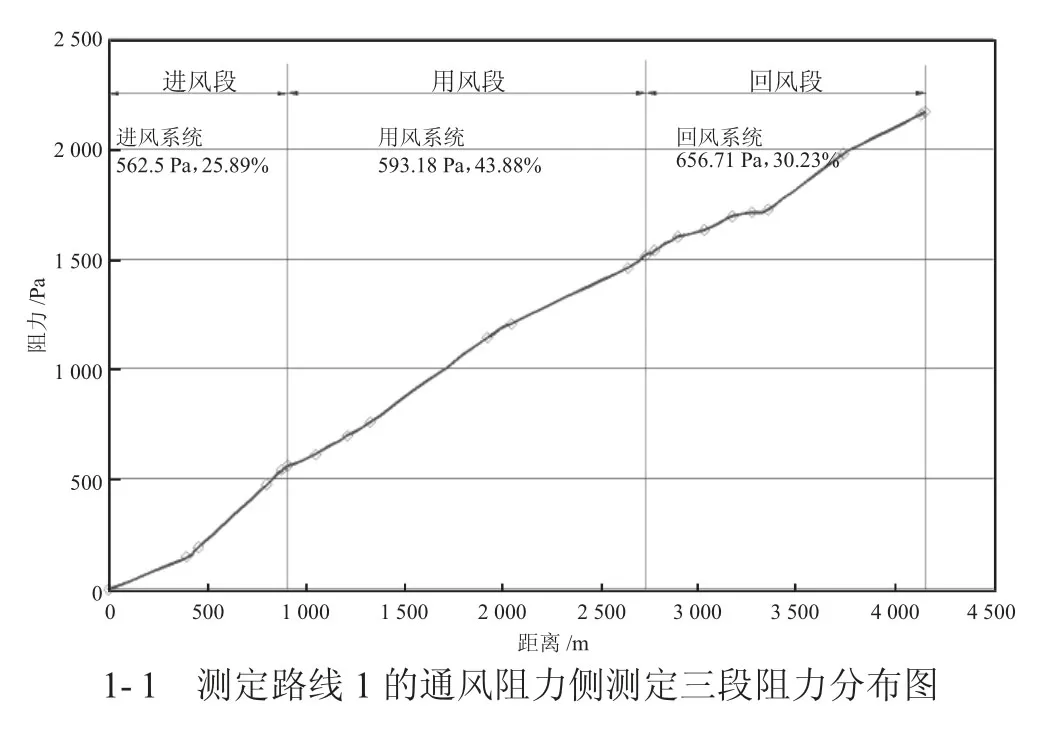

经检测,两个工作面中通风阻力沿程分布状况如图1 所示,矿井三段(进风段、用风段、回风段)通风阻力的百分比情况如表1 所示。

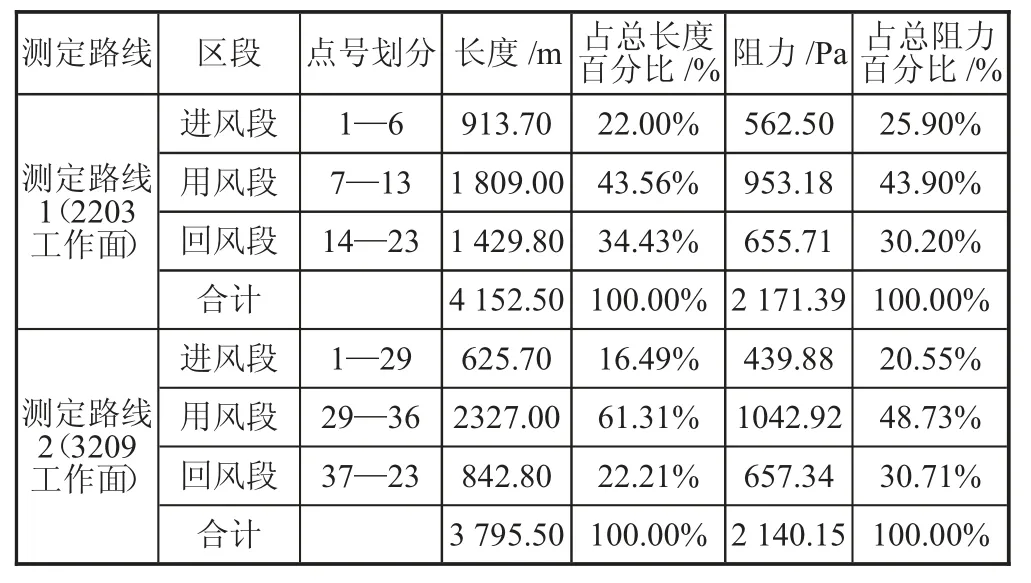

表1 矿井通风三段阻力分布情况

图1 宝欣矿井通风阻力测定示意图

从图1 和表1 可以看出,宝欣煤业矿井通风阻力测定中测定路线1(2203 工作面)通风阻力测定路线上进风段、用风段和回风段各分度长度和通风阻力所占的比例(进风段长度比、进风段阻力比,用风段长度比、用风段阻力比,回风段长度比、回风段阻力比)为:22.00%、25.90%,43.56%、43.90%,34.43%、30.20%;测定路线2(3209 工作面)通风阻力测定路线上进风段、用风段和回风段各分度长度和通风阻力所占的比例(进风段长度比、进风段阻力比,用风段长度比、用风段阻力比,回风段长度比、回风段阻力比)为:16.49%、20.55%,61.31%、48.73%,22.21%、30.71%。总体而言,矿井阻力分布状况基本合理,但用风段阻力偏大。当矿井通风系统风量大于5 000 m3/min、小于10 000 m3/min时,系统的通风阻力应小于2 500 Pa;该矿通风系统风量为9 796 m3/min,通风阻力为2 171.39 Pa,系统的通风阻力应小于2 500 Pa。由此判断,井下部分区域有杂物,影响通风断面,增大了通风阻力,因通风构筑物较多,造成了风量管理控制的难度较大,需要对通风系统进行升级改造。

3 现有通风设备

宝欣煤矿现采用机械通风,安装有两台FBCDZ-8-No25/2×315 kW 型主通风机,一用一备,配套电机功率为2×315 kW,风机额定风量范围为4 920~10 800 m3/min,负压范围为1 160~3 570 Pa。矿井通风难易程度属于容易状态,总进风9 704 m3/min、总回风9 796 m3/min,有效风量率达到96.65%。采煤工作面采用Y 型全风压通风,掘进工作面采用FBDNo7.1/2×30 kW 局部通风机,配Φ800 mm 阻燃柔性胶布风筒,压入式供风,局部通风机实现“双风机、双电源”自动切换功能,风电、瓦斯电闭锁装置灵敏可靠。

4 矿井通风系统改造方案

通风系统的改造是针对可能出现风量不足或风量紊乱的复杂巷道所进行的特定改造工程。为保证宝欣煤矿井下空气的持续输送,满足工作人员的健康需求,设计了不同的通风系统改造和布置方案,以保障煤矿生产工作的安全顺利进行。

4.1 通风设备的选择

根据宝欣煤矿通风设备的运行情况,目前所用的两台轴流式通风机具有风量大、效率高的性能,根据通风改造的基本原则,在保持原有风机不变的情况下,通过变频调速改变叶片角度进行了升级,共提出两个方案进行对比。

方案1:对每台主通风机风机配备高转速电动机2 台(6 kV,740 r/min,355 kW),通过变频调速和调整叶片角度改变风量。风机与电机直接传动,通风容易时期风机叶片角为45°,通风困难时期叶片角为55°。该方案优点在于初始成本低,设备结构紧凑,但由于设备一体化较强,不利于后期的维护拆卸,能耗较高。

方案2:对每台主通风机风机配备高转速电动机2 台(10 kV,740 r/min,360 kW),不同时期通过变频调速和调整叶片角度改变风量,并可实现一键反风。风机与电机直接传动,通风容易时期风机叶片角为0°,通风困难时期叶片角为30°。该方案的优点在于初期需要增设的设备较多,初始投入较高,可靠性较强。

经过对资金投入的估算,最终选取方案2 进行通风系统的改造。

4.2 主要通风机布置

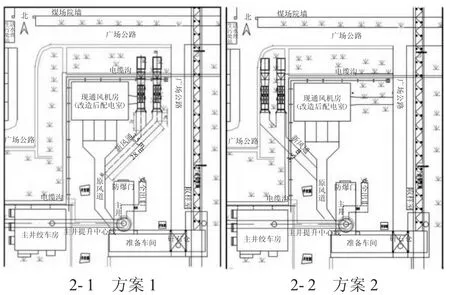

方案2 的改造需要对现有通风设备进行重新布置,根据地面场地的现状,利用现有通风机房东、西两侧的空间进行重新布置,设计提出2 个方案进行对比分析,如图2 所示。方案1 较方案2 相比具有灵活性,仅占用现有通风机房入口通道,对地面系统的改造量较小,因此决定采用方案1 进行改造升级。

图2 通风机站布置平面图

5 结语

矿井通风系统经过成功改造后,可以满足井下采掘工作面的用风要求,提高了工作环境的质量,通风系统整体稳定可靠,运行状况良好,利于矿井未来的采掘规划。