六西格玛方法在降低宽厚板质量成本中的应用

冯小军,张 敏,王 震

(山钢股份有限公司莱芜分公司板带厂,山东 济南 271104)

0 引言

六西格玛管理是以产品用户为中心,以聚焦顾客关注重心为生产经营焦点的管理理念。六西格玛管理其科学内涵是提高顾客满意度和降低生产过程质量成本损失,采用科学、高效的改进方法,实现所在经营领域追求“零缺陷”产品,消除生产经营制造过程中产生的浪费问题,降低经营领域的成本,提高组织的市场竞争力。莱钢集团于2009 年开始实施了六西格玛管理。在质量管理中存在一些比较薄弱的环节和需要改进的地方,通过引进并推行六西格玛管理,应用科学的分析方法和分析理念,能够很好地予以改进、消缺。近年来山钢股份有限公司莱芜分公司(以下简称莱钢)积极推进质量成本管理,对各工序质量成本进行严格的控制。宽厚板生产线在对内外部质量成本进行全样本分析、测算的基础上,发现返工质量成本为其质量成本的主要构成。返工现象使返工成本增加,主要是技术要求不严、过程质量控制不佳、操作规范不完善等的影响。根据2015 年不良质量成本统计结果,莱钢厚板线返工造成的成本损失8.72 元/t,对成本影响较大。针对此现象,通过可行性分析,确认可通过实施六西格玛对影响返工质量成本的因素进行改善,降低宽厚板返工质量成本。

返工成本是指为修复不合格产品使之达到质量要求所支付的费用。根据宽厚板产品不良质量成本统计,返工成本主要指为了消除不符合钢板表面光洁度、板形平直度、钢板机械性能质量特性要求的缺陷,所产生的成本。

1 确定宽厚板工艺流程

结合生产实际,确定宽厚板工艺控制的宏观流程SIPOC,即S 供应商:炼钢厂;I 输入:钢坯;P 过程:加热、粗轧、精轧、冷却;O 输出:热轧钢板;C 客户:经销商、加工厂。具体宏观流程图如图1 所示。

图1 宏观流程图

2 量化阶段

通过系统分析宽厚板产线生产过程中各类缺陷产生情况,系统性分析钢板生产制造过程质量成本损失中返工成本损失情况,针对影响返工成本损失的关键因子进行一系列的分析和改进,通过降低生产过程钢板返工总量,降低产品质量成本损失,提高厚板产品一次合格率;同时,通过优化生产流程,降低产品制造周期,保障合同兑现率,提高宽厚板产品市场竞争力。

3 测量阶段

3.1 测量系统分析

返工损失包括矫直挽救损失、板形挽救损失、性能挽救损失。在定义阶段,确定了关键质量特性为钢板板形和性能,因此将钢板板形和性能作为被测量对象进行了测量,并系统分析,分析结果见图2。

通过Minitab 软件可知,测量系统的重复性和在现行%P/TV 和%P/T≤30%、可区分类别数大于5,满足工艺要求,测量系统可靠。

3.2 IPO 分析与因果矩阵

项目团队成员通过头脑风暴分析流程图中的输入、过程变量在人、机、料、法、环等方面对输出指标的影响,同时根据影响因子的不同影响程度进行打分,查找各因子的影响次序。通过IPO 分析和因果矩阵分析,得到影响钢板板形和性能强度的潜在因子29 个,即化学成分、加热均匀性、出炉温度、加热时间、板坯厚度、粗轧开终轧温度、中间坯厚度、精轧开终轧温度、开冷温度、终冷温度、冷却速率、轧制道次、工作辊辊型、工作辊轧制量等等。

3.3 FMEA(失效模式分析)

针对找出的29 个潜在因子进行了FMEA 打分,找出快速改善的机会,同时找出关键的影响因素。风险系数(RPN)=严重度(S)×频度(O)×探测度(D).

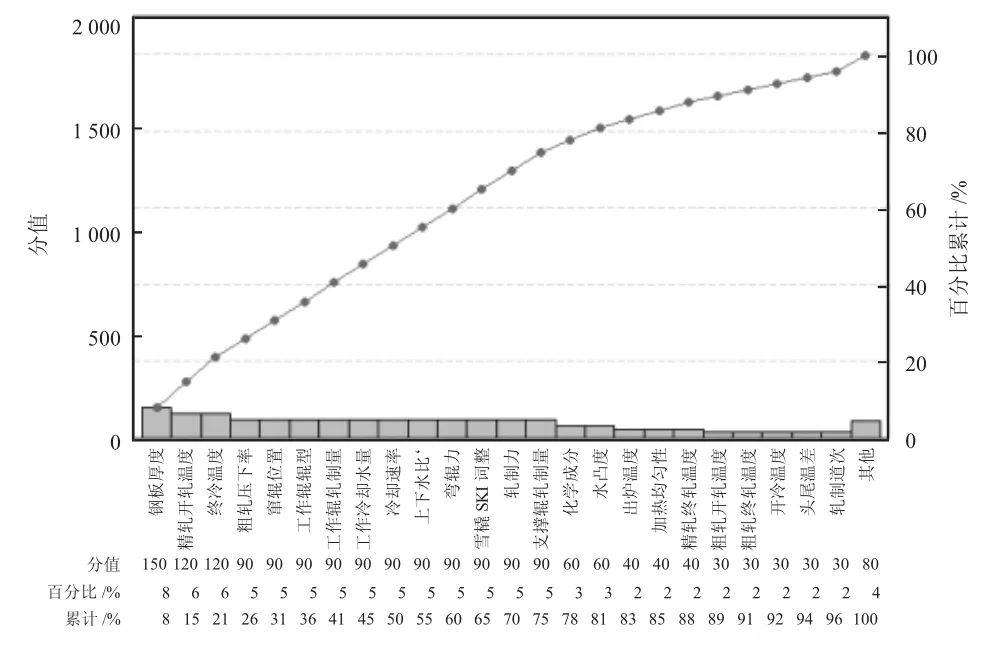

根据计算出的RPN值制作主要因子的pareto 图(见图3),根据28 原则,筛选出对关键质量特性有主要影响的关键因子。

图3 主要因子的pareto 图

项目团队共筛选出14 个主要因子,对其中的6个因子实施了快赢改善。实施快赢改善的项目为工作辊冷却水量调整、换辊周期优化、轧制负荷优化、雪橇SKI 调整、粗轧大压下模式优化与投入等。

通过DM 阶段的流程分析、快赢改善,进入到A阶段的关键因子有钢板厚度、精轧开轧温度、弯辊力、窜辊位置、工作辊辊型、终冷温度、上下水比、冷却速率。

4 分析阶段

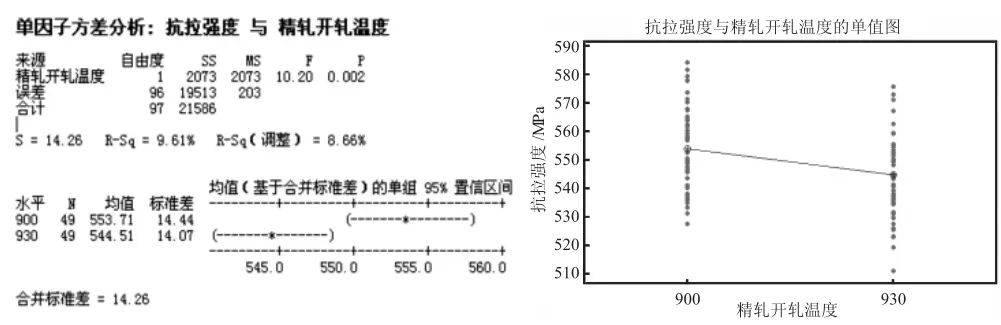

该阶段主要是对DM 阶段筛选出的影响返工成本的关键因子进行验证,结合生产实际准确找出其中的关键因子,作为重点改进目标。项目成员在A 阶段主要采用了单因子方差分析和双样本T 检验的方法,验证各因子的影响。下面以精轧开轧温度为例,介绍分析过程(见图4)。

图4 单因子方差分析

各因子假设检验的P 值和方差分析的P 值均小于0.05,说明各因子是显著的。这些因子包括精轧开轧温度、弯辊力、窜辊位置、终冷温度、上下水比、冷却速率。

5 改进阶段

A 阶段分析过程中确认了关键因子,为更好地获得各关键因子的最佳值,采用回归分析的方法,分别找出影响板形和性能的因子的最佳设置范围。根据典型品种,通过回归分析、拟合线图,找出各因子的最佳水平值。以上下水比与板形的回归分析为例进行说明(见图5)。

图5 上下水比于板形的回归分析

通过拟合线图的方程可以计算最佳水比=-b/2a=329.1/(2×217.1)=0.7579(b 为水冷过程下水量,a 为水冷过程上水量),可以看出该规格水比设定为0.76板形最佳。

6 控制阶段

针对已经改善的过程制定相应的控制计划,控制计划基本格式见表1。

表1 控制计划基本格式

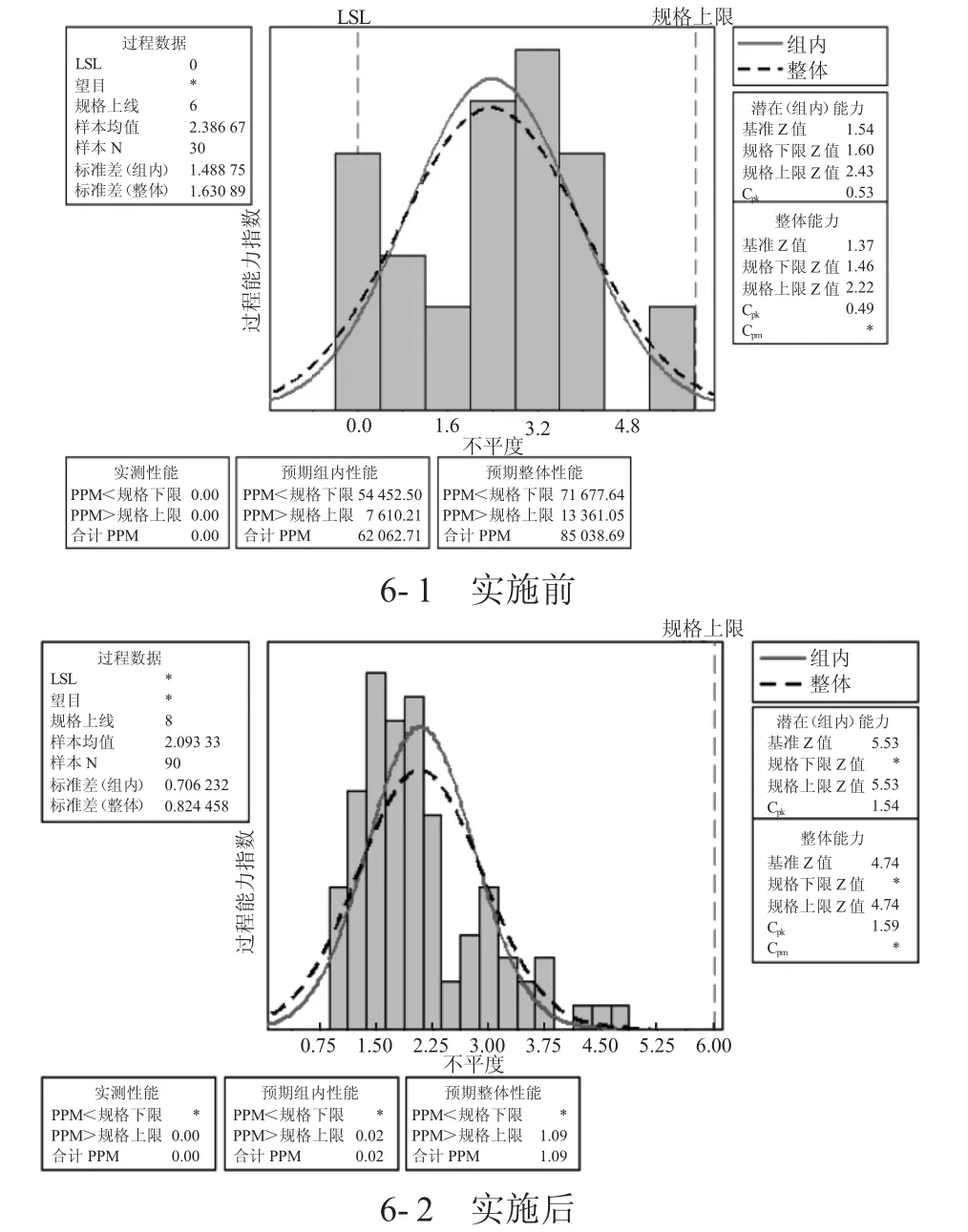

项目实施后,通过对相关因子的快速改善和标准化,对现场实施后抽取部分数据进行流程能力分析(见图6),与改善前比较,25~40 mm 厚度规格钢板不平度的过程能力0.53 显著提高到1.84。

图6 实施前后25~40 mm 厚度规格钢板不平度的过程能力对比

7 结语

通过六西格玛流程分析和改善,宽厚板不良质量成本损失由改善前的8.72 元/t 降低至改善后5.26 元/t,应用效果明显。