粒化轮法处理镍渣工艺应用实践

赵 刚

(中钢石家庄工程设计研究院有限公司,河北 石家庄 050021)

1 项目概况

本文以国内某企业镍铁项目为研究背景,该企业年产20 万t 镍铁项目一期镍渣处理工程,工程共四套渣粒化设施,每台电炉设置一套炉渣粒化、脱水设备和水渣储仓,两台电炉共用1 个水池、给排水系统、电气控制系统等。矿热炉渣每隔2 h 排放一次,含出渣时间40 min,两座矿热炉产渣量为1 900 t/d。

2 粒化轮法处理镍渣设计难点及处理方案

2.1 渣型的选择

镍渣与高炉渣、钢渣相比,多为酸性渣,其碱度较低、渣流动性较差。为适当降低镍渣粘度,在回转窑配料中加入石灰石,渣型以SiO2-CaO-MgO 为主体,碱度R 约为0.9;选择此渣型时原料中会增加CaO 的用量,熔池中反应如下:

形成高温而稳定的硅酸钙结构,主要为CaO·SiO2、2CaO·SiO2、3CaO·SiO2,其融化温度分别为1 813 K、2 403 K、2 173 K,提高了熔渣的液相线温度,从而提高了炉温;而CaO 与SiO2的结合破坏了FeO-SiO2化合键,提高了FeO 的活度,利于其还原。在碳充足的情况下,FeO 的还原非常彻底,一般Ni、Fe 氧化物质量分数可达到90%~95%。合理的渣型选择对冶炼镍铁十分重要,保证出渣流动性良好[1]。

2.2 镍渣后续综合利用

镍渣作为水泥混合材可以用来生产水泥,直接应用在混凝土中,或者做填充料、建筑砌块,其中作为水泥混合材是最有效的综合利用方式,不仅可以提高镍渣的利用率,同时还能提升其附加值,增加水泥产量,降低能耗。镍渣作为混合材必须要求自身活性越高越好,而这一特性是在水淬过程中形成的。试验证明,较高的排渣温度和适当的冷却速度是决定镍渣活性的重要因素。设计排渣温度在1 450~1 550 ℃;适当的冷却速度主要在于冲渣水量和水压,冲渣水和渣量比尽量控制在5~7,每生产1 t 渣大约需要补水0.6~0.9 t。试验表明,冲渣水压越高,水渣堆比重越大,水渣粒度越小,当冲渣水压达到19.6 N/cm2时,水压趋于平缓,实际生产中水压在19.6~29.6 N/cm2时效果最佳,所以在满足高排渣温度和适当的冷却速度时,镍渣可以得到更为有效的利用,从而创造更多的经济效益。

2.3 粒化轮寿命的保证

粒化轮的使用寿命是粒化轮法水淬渣工艺的一大难点,通过对比高炉实际生产得出,叶片损坏是最常见的问题,其主要原因是:叶轮材质;渣铁分离不好、冲渣水的控制等操作影响;镍渣流量和流速变化。

针对以上问题,从以下几点采取措施:

1)粒化轮叶片材质是ZG3Cr24Ni7 系耐热铸钢,通过分析其化学元素在钢中作用的利弊,在GB/T 8492—2014 范围内选取元素含量较为理想的材质,其中C、P、S、Mn、Cr 等元素含量需要较低,会损失一定的强度和硬度,降低致裂纹倾向的元素;w(Si)在1%~1.6%时,提高耐热性;w(Ni)在6.5%~8%时,增加镍元素含量可增加其韧性和高温抗氧化性[2]。

2)镍渣采用定时排渣制度,对于镍铁的产量而言,镍渣产量约为镍铁的5 倍左右。镍渣每天计划排渣12 次,定时、多次的排渣可避免放渣时排出镍铁,而冲渣水流量变小或者中断时,也会引起叶轮的损坏,须从操作上保证水量的稳定性,这就需要制定严格的制度,并根据生产实际情况作出相应调整,尽量避免因操作造成事故。

3)排渣前期由于矿热炉内部的压力较大,镍渣流量和流速较大,随着时间的变化,排渣慢慢变缓,到排渣后期流量和流速会明显减小。设计时取用排渣前期数据,粒化器最大处理能力在4 t/min,工作转速随排渣时间变化范围为160~220 r/min,设计排渣时间控制在40 min 左右,此时渣未排尽镍铁未排出。

2.4 水系统设备优化

镍渣水循环系统中水泵的磨损也比较严重,选择时采用渣浆泵,其优点是耐磨、使用寿命长(一般可达3 年)、耐高温。

3 粒化轮法处理镍渣先进性

3.1 炉渣粒化

炉渣从渣沟落到粒化器上,被快速粒化轮上的叶片打碎,并沿切线方向抛射出去,同时受高压水射流的冷却与水淬作用形成水渣产品。喷水只对液态渣和粒化轮转鼓起冷却作用,没有对水淬渣的水力造成影响,因此水量可以大大减少[3]。

3.2 水淬渣脱水

冷却水和粒化渣进入脱水器筛网中后,渣水分离,成品粒化渣留在筛网中,水经过筛网后流入水槽。随着脱水器旋转粒化渣上升,然后进入受料斗,通过受料斗斜面出口落到皮带机上,再运到储渣仓,此过程可将渣水快速分离,缩短渣处理的时间。

3.3 成品渣外运

储渣仓的设计时考虑到每天的产量,仓储量配合汽车运输时间,在粒化渣储存期间,可利用本身的热量进行部分干燥,最终产品水分质量分数可降到10%以下。

3.4 高温蒸汽集中排放

与传统工艺相比,粒化轮法将粒化与脱水过程中产生的高温蒸汽引至脱水器上部进行集中排放,避免高温作业区域内人员接触,改善了作业环境和职业卫生安全。

3.5 水资源的循环利用

冷却水从脱水器分离后温度可达到90 ℃,经过二级沉淀后进入吸水井,采用冷却塔将水温降至35℃进入冷水池,达到循环利用的目的,同时水里含有少量细渣,沉淀后由抓斗捞出,水资源经冷却后达到二次利用,提高利用率,节约成本。

3.6 与传统水淬的综合比较

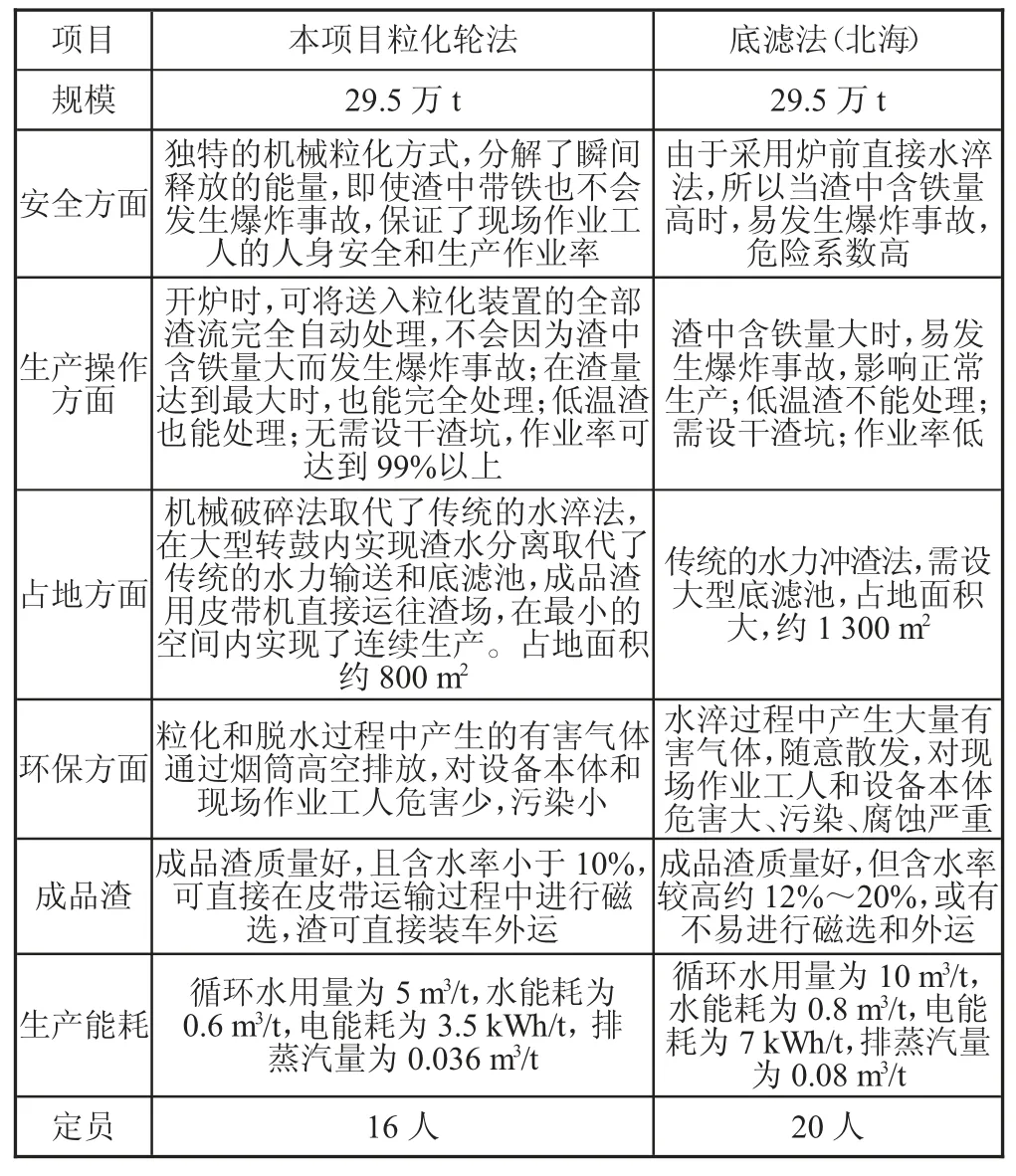

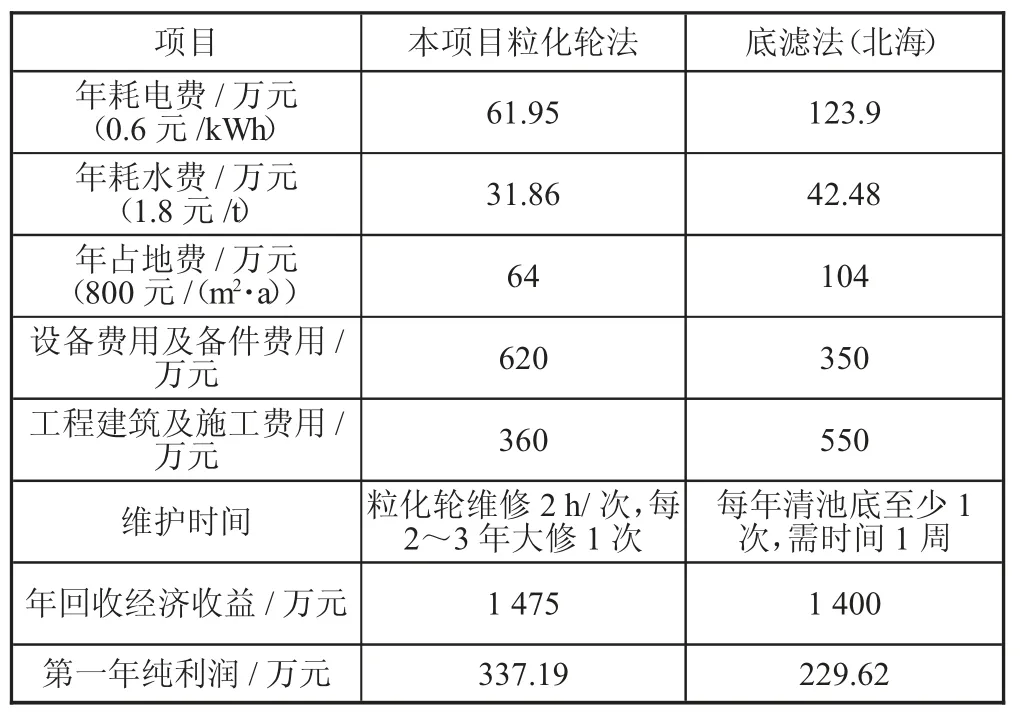

本项目粒化轮法渣处理工艺相比于北海诚德镍业有限公司镍铬合金工程采用传统底滤法渣处理工艺,具有明显的优势,按每座矿热炉配置一套渣处理设施对比,渣处理设施对比表见表1;技术经济指标与经济效益分析对比如表2、表3。

表1 每座矿热炉配置一套渣处理设施对比表

表2 技术经济指标对比表

表3 经济效益对比表

4 结语

本项目在一年多的生产实践中,运行状态良好,经济效益显著,在镍渣的工艺处理上提出新的发展方向,利用粒化轮急冷的处理工艺,可得出活性较高的镍渣,并作为混合材应用在水泥上,是对镍渣综合利用的最有效方式,为镍铁资源的综合利用作出新的贡献。