炼铁过程输送介质氧含量对燃料燃烧性能的影响

崔学峰

(山东钢铁集团莱芜分公司练铁厂,山东 济南 271104)

0 引言

目前国内各钢铁企业的喷吹煤多采用低挥发分的无烟煤,喷吹量在150 kg/t 左右,距离国际先进水平180~220 kg/t。喷吹量的进一步提高是发展的必然趋势,但是,随着喷吹量的增加,煤粉的燃烧率和未燃煤粉量也相应增加,对高炉的顺行、除尘、炉渣粘度等产生不良影响。因此,如何提高煤粉的燃烧效率是一个非常关键的问题。因此,在保证富氧条件下,利用富氧输送煤粉,以改善煤粉燃烧性能,并在确保安全的条件下,对煤粉燃烧速率与输送介质的氧含量之间的关系进行了试验,为工业上的应用提供了理论和技术支撑。

1 燃料燃烧性能原理

1)点火和熄火是保证燃气涡轮起动和稳定运行的关键。双头燃烧室的结构、燃料和空气的混合结构与当前主流燃气轮机的结构基本一致,燃烧室主燃区的着火方式为双旋流器和主燃孔。在一定的气流条件下,先向某一燃烧室供给燃料,再进行点火,若不能点火,则逐步增加供油,直至点火。燃烧室被点燃后,再将燃油供给到另一燃烧室,从而使其燃烧起来,从而达到了点火测试的目的,即在燃烧室处于平稳运行的情况下,逐步降低供油量,当主燃区内回流的高温气体所产生的热量低于新鲜混合气体的着火需求时,火焰就会被扑灭,这时,油品比例即为贫油熄火油品比例。

2)燃烧效率测试采用了气体分析方法,在燃烧室稳定运行时,使用水冷取样头对燃烧室出口气体进行取样,并用9000B 气体分析仪测量气体样品中CO和UHC(非燃碳氢)的含量,并将其转换为燃烧效率。

3)出口温度分布由一维移位机构安装,7 个电偶分布于电偶耙上,利用位移机构的维等间距运动,得到了出口温度场的二维温度场,并利用计算机程序对出口温度进行计算。

2 试验

2.1 试验原料

利用一家钢厂生产的质量分数为2 种不同类型的喷吹煤(I 是福建的无烟煤,II 是福建质量分数的80%的福建煤和质量分数为20%的烟煤),其粒径在0.074 mm 以下的煤粉质量分数超过70%。

2.2 试验装置与分析仪器

利用STA449C 热重分析仪(德国NETZSCH)进行了煤粉炸药试验和煤粉燃烧试验,利用改良的FBY-I 型煤粉炸药试验机和竖式煤粉燃烧室(由东北大学钢铁冶金研究院制造)。通常认为,当回火长度在600 mm 以上时,其爆炸力较强,而在400~600 mm 的火段内,其爆炸力较强,而在4 001 mm 以下的煤粉则为较弱的易爆,只有在火源处有少量火星或没有着火的煤粉才会发生爆炸[1]。该试验系统能够较好地模拟高炉风口内煤粉的燃烧状况,即采用两级加热炉对煤气进行加热,同时采用燃烧炉来模拟高炉风口内的煤粉燃烧。将干燥后的煤粉用喷嘴喷入燃烧炉内,将灰渣收集到集灰槽内,利用灰分平衡方法计算出了燃烧率R。

2.3 试验方法

2.3.1 热重试验

在试验开始之前,将煤粉置于105 ℃烘箱中烘干3 h,除去水分,放置在干燥器中,每一次试验中加入7.5 mg 左右的样品,将压缩空气和纯氧以40 mL/min的速度输入,在室温下将煤粉从室温加热至1 200 ℃。

2.3.2 燃料爆炸性试验

在试验之前,先将煤粉烘干打开点火开关,使其加热到预定的温度,然后空喷3 次,开始除尘,大约1 min,调整气体流量表。按照试验的需要,将纯氧和压缩空气的混合物注入到玻璃管中,并在一定的通风条件下,将1 g 干煤样品放入喷枪。在起爆点温度达到1 050 ℃时,启动电脑摄像,将煤粉喷出到起爆点处,观察起爆效果,判断煤粉爆炸强度喷吹完成后,开始除尘。

2.3.3 燃料燃烧试验

根据试验需要,对温度控制柜、空气压缩机和瓶装高纯度氧流量表进行了调整,得出了鼓风含氧量(氧气体积分数)为3.5%、燃烧炉温度为1 200 ℃、热风温度为1 200 ℃、热风流量20 m3/h。当炉温满足时,将煤粉装入喷嘴,并启动喷吹系统,调整喷雾速率。

3 结果与讨论

3.1 热重分析

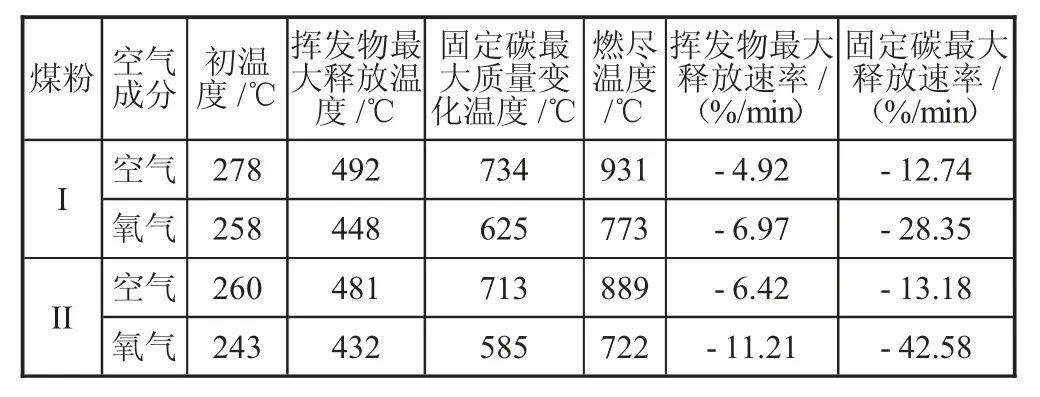

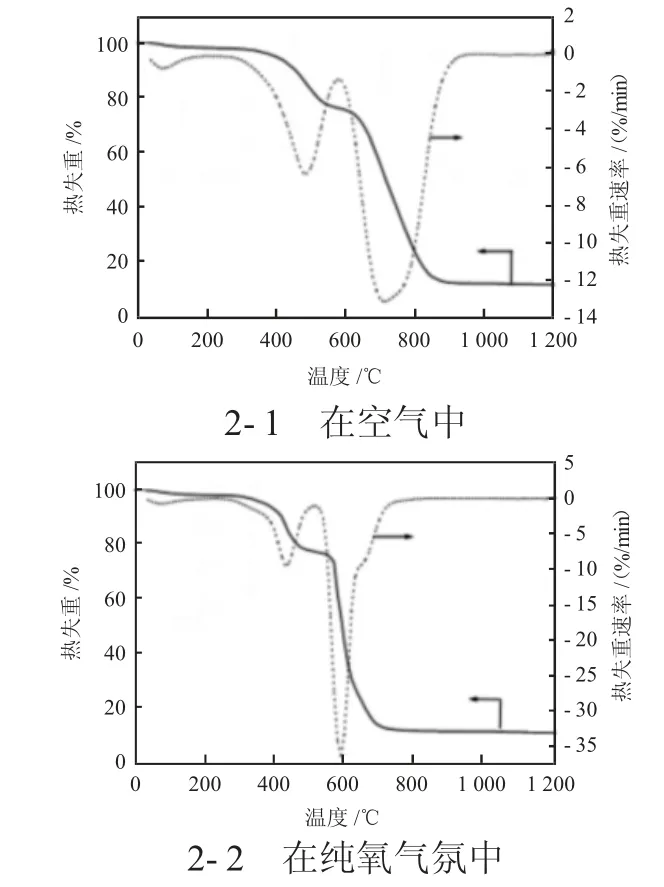

图1、图2 分别是2 种煤粉在空气和纯氧气氛下的热失重和失重速率曲线,由图确定煤粉的热解特性参数,见表1。

表1 煤粉热解特性参数

图1 煤粉Ⅰ在空气和纯氧气氛中的热失重及失重速率曲线

图2 煤粉Ⅱ在空气和纯氧气氛下的热失重及失重速率曲线

3.2 输送介质含氧量对煤粉爆炸性的影响

研究了输送介质中氧含量对煤粉爆炸性能的影响,结果显示:在适宜的氧浓度下,低挥发分煤粉在理论上是可行的,但在输送介质中氧含量(氧气体积分数)大于61%时,煤粉发生火焰,两种类型的煤粉都具有较弱的爆炸性。富氧后,煤粉的挥发性分初析温度等会发生较低的变化,从而使煤粉更容易着火。

3.3 混煤比对燃料燃烧率的影响

试验结果显示,煤粉燃烧试验采用的煤粉传输速率为48 g/min,54 g/min,60 g/min,煤粉比随着煤粉比例的增大而减小,随着煤比的增大,煤粉燃烧率从160 kg/min、180 kg/min、200 kg/min 下降,煤粉的燃烧率从24.52%下降到20.03%,煤粉II 的燃烧率从27.78%下降到23.24%。

煤粉比的增大会减少煤粉的燃烧速率,这是由于煤粉量增大,煤粉体周围的氧气含量下降,氧气的扩散和传质性能下降,从而降低了煤粉的燃烧率.

3.4 输送介质含氧量对煤粉燃烧率的影响

在煤比为18 kg/t,也就是在试验煤粉输送速率54 g/min 的情况下,运输介质中的氧气含量对两种煤粉的燃烧率的影响,随着输送介质中氧含量的增加,两种煤粉的燃烧率都有显著的上升趋势[3]。

从煤粉热分解的观点来看,在富氧环境下,煤粉的挥发分初析温度等均会下降,从而加快了煤粉的挥发分释放,加快了煤粉的燃烧,从而促进了煤粉的快速着火和燃尽。

在我国一家中型钢厂,在不使用富氧输送工艺的情况下,煤粉的喷吹能力只有130 kg/t,而当输送介质中的氧气含量达到40%时,煤粉I 的喷吹量增加到150 kg/t,煤粉II 的喷吹量达到165 kg/t。

4 结论

本文通过试验,对两种不同类型的高炉喷吹煤粉进行了热分解性能分析,并对其燃烧性能和燃烧性能的影响进行了试验,得到如下结论。

1)在纯氧气环境中,煤粉的失重和失重率变化较大,两种煤样品的热解温度都在较低的区域内,其热分解特性参数发生了较大的变化,这表明富氧有利于煤粉的挥发分析和燃烧。

2)在运输介质的氧气含量(氧气体积分数)小于51%的情况下,两种煤粉都不具有爆炸性:在61%以上,则是较弱的炸药,随着氧气含量的提高,煤粉的爆炸性增强。

3)煤比(1 t 铁消耗煤粉)使煤粉的燃烧速率下降,煤比每提高10 kg/t,燃烧率下降1.13%;富氧输送可以显著地改善煤粉的燃烧率,使煤粉的燃烧率在10%以上时平均提高1.97%.