ASTM E1268-19 带状组织评定方法研究

杨艳龙,周志超,赵乃胜,武 甲,张秀丽

(北京首钢股份有限公司,河北 迁安 064404)

0 引言

ASTM为美国材料实验协会(American Society of Testing Materials),主要任务是制定材料、产品、系统、和服务等领域的特性和性能标准、试验方法和程序标准。本文介绍的《ASTME1268-19 Standard Practice for Assessing the Degree of Banding or Orientation of Microstructures》运用类似于国标晶粒度测定中的直线网格截点法及数理统计的计算方法实现钢中带状组织级别及方向性程度的定量评级[1]。ASTME1268-19较上一版ASTM E1268-01(R2016)有较大变化,增加了新参数带状度BR(banding rate),对带状组织的评定更加全面。本文对ASTME1268-19 评定方法进行了解读,采用ASTM E1268-19 与GB/T 13299-91 试验方法,评定了热轧板卷(HP295)试样的珠光体带状组织,对评定过程应注意的问题及结果影响因素进行了探讨和分析。

1 ASTM E1268-19 标准简介

1.1 方法概述

ASTME1268-19 基于显微组织的形貌特征,给出了定性描述方法,主要包括两方面:

1)对钢中带状组织进行定性描述的方法和分类。

2)应用直线网格的计算方法实现钢中带状组织的定量评级,通过相关公式计算出取向性程度指数Ω12、各向异性指数(AI)、带状度(BR)等参数。

第一部分定性描述是对带状组织的了解,后半部分是对带状组织的统计学定量计算[2]。该标准同时给出了显微硬度法对带状组织的测定,用于热处理金属材料的带状偏析评定。

1.2 检测设备及取制样

1.2.1 检测设备

所用设备为金相光学显微镜,该显微镜至少应具备50~200 倍的放大倍率,必须用经检定或校准合格的显微测量标尺校准图像分析仪。

1.2.2 取样和样品制备

通常,应在最终产品上取样,取样方向为纵向,即抛光面平行于形变方向的试样。试样沿形变方向整个截面的长度应不小10 mm(0.4 in)。如果产品尺寸太大不能将整个横截面制样,那么在指定位置制备的样品抛光面面积应不小于100 mm2(0.16 in2),纵向方向上的试样长度不小于10 mm(0.4 in)。

对于金相试样的制备,根据试样的性质决定是否需要镶样[3]。试样经磨抛处理后,使用化学或电解腐蚀的方法,需清晰显示金相组织,并保证晶界清晰,尽可能使得组织具有强烈的对比度。

1.3 定量计算

1.3.1 截线、截点计数规则

图1 为测试线截取的特征物截线数(N)和与截点数(P)的示意图。图1 中所示测试线方向与形变轴方向垂直(图A、C),与形变轴方向平行(图B、D);图示中N⊥、N∥、P⊥、P∥、L⊥、L∥的计数是从上到下(图A、C)或者从左到右(图B、D)的;T 表示颗粒与网格线相切,E 表示网格线终止于颗粒内;Lt表示测试线的长度。

N 和P 的计数规则:

1)截线N:数出网格线穿过的单个颗粒、晶粒或组分斑点的数目。

2)截点P:数出网格线穿过的非相界或非组分边界A 的数目。

3)如果网格线穿过相或组分内两个或两个以上相邻的颗粒、晶粒或斑点时(穿过的颗粒间无任何其他相或组分)将其记为一个截线(N=1);对于交点P,颗粒、晶粒等之间的相界或组分边界不用计数。这种情况大多出现在高度带状化的组织中NL⊥及PL⊥的测量时。

4)当检验线与颗粒、晶粒或斑点相切时,N 记为1/2,P 记为1。

5)如果检验线终止于一个颗粒内,N 记为1/2,P记为1。

6)如果检验线完全位于相或特征内(这种情况发生在高度带状化的材料的平行计数时),将N 记为1/2,P 记为0。

1.3.2 测量

将抛光及腐蚀好的试样置于显微镜载物台上,选择合适的放大倍率(尽量选择低的放大倍率,如50 倍或100 倍),调整试样使其形变方向在投影屏幕上是水平的。将网格线置于随机选择视场的投影图像或显微照片上,操作者不应刻意地放置网格线,网格方向垂直(⊥)或平行(∥)于形变方向。判定哪些相是呈带状的,如果两个相都呈带状,且没有明显的基体相,选择其中的一个相来计数。通常情况下,最好选择数量最少的带状相来计数[4]。依据图1 及N 和P 的计数规则进行测量,计算出N⊥、N∥、P⊥、P∥、L⊥、L∥。

1.3.3 结果参数计算

依据标准中相关公式,计算出NL⊥、NL∥、PL⊥、PL∥、AI、Ω12、BR、SB⊥等参数。

2)计算标准偏差s:

3)计算IC,95%(95%置信区间):

式中:t 为t 分布95%的置信度,相关系数为1.96。

4)计算AR%(相对精度):

相对精度是每次测量误差百分数的估值,通常30%或小于30%的相对精度就足够了。

2 ASTM E1268-19 标准应用

依据ASTME1268-19 标准,对热轧板(HP295)取样进行带状组织评定。用质量分数为4%的硝酸酒精浸蚀试样,试样纵向显微组织(见图2)为铁素体+珠光体组织,表现为多条连续的铁素体、珠光体组织交替贯穿整个视场。本次试验定量评定珠光体带状组织特征,着重分析不同检测视场数对评定结果的影响。

图2 HP295 试样纵向显微组织照片(200×)

2.1 三视场评定

利用蔡司金相显微镜图像分析软件,拍摄经过磨抛浸蚀处理的HP295 试样的3 个视场的带状组织照片,创建测量网格。对每个视场图绘制9 条等间距的平行线和7 条等间距的垂直线(见图3、图4)[5]。平行线与垂直线实际总长度分别为3 150 μm、3 500 μm,图片的放大倍率为200 倍,在200 倍下相当于3.15mm×200=630mm>500mm、3.5mm×200=700mm>500 mm,满足标准测量要求。

图3 平行测量线分布

图4 垂直测量线分布

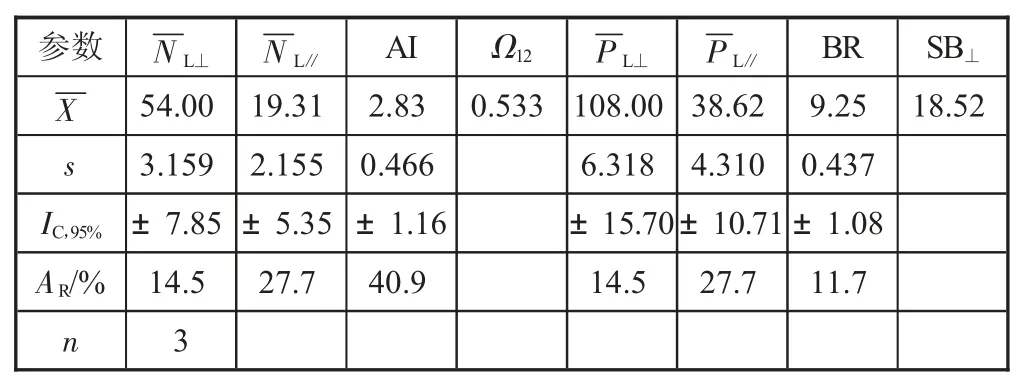

根据图1 及N 和P 的计数规则,统计每一条平行线段和垂直线段截取的特征物(珠光体)的截点、截线的数量及截线长度,依据公式计算各参数结果值,所的结果如表1 所示。

表1 三视场测量结果

由表1 可知,AI 的相对精度AR=40.9%>30%,不满足标准要求。

2.2 五视场评定

类同三视场测量过程,增加2 个视场进行测量分析,对每个视场图绘制9 条等间距的平行线和7 条等间距的垂直线,平行线与垂直线长与三视场保持一致。按计数规则,依据公式计算各参数结果值,所得结果如表2 所示。

由表2 可知,BR 的相对精度百分数AR=50.8%>30%,不满足标准要求。

2.3 十视场评定

类同五视场测量过程,再增加5 个视场进行测量分析。对每个视场图绘制13 条等间距的平行线和7条等间距的垂直线,平行线与垂直线实际总长度分别为4 550 μm、3 500 μm,在200 倍下相当于910 mm、700 mm,满足标准测量要求[6]。按计数规则,依据公式计算各参数结果值,所得结果如表3 所示。

表3 十视场测量结果

由表3 可知,各个结果参数的相对精度百分数均小于30%,测量结果是可信的。随着检测视场数及测量线数量的增加,测量结果准确度不断提高。

3 测定结果讨论

3.1 检测视场对评定结果的影响

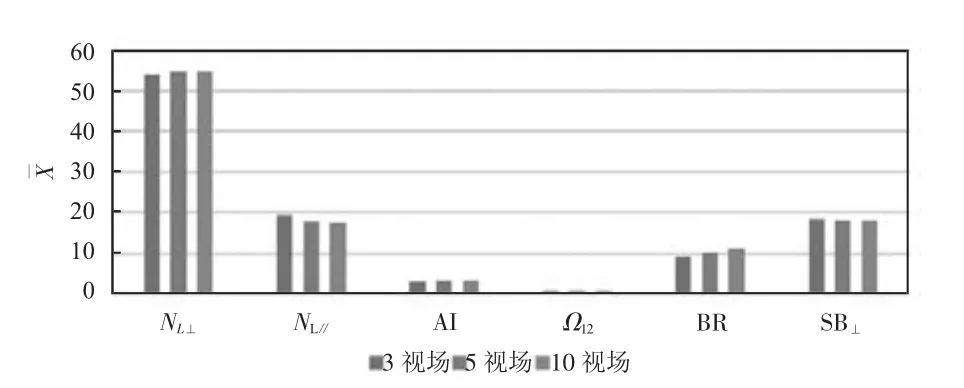

利用ASTME1268-19 标准,评定HP295 热轧钢板珠光体带状组织,分别在不同的检测视场个数(3、5、10)下进行评定,其各检测结果参数均值如图5 所示,由图5 可得,检测视场数对结果参数均值影响不显著。

图5 不同检测视场下的结果参数均值图

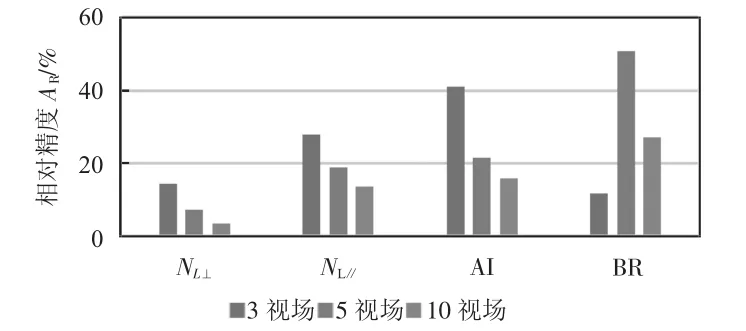

3.1.2 对相对精度AR的影响

不同检测视场个数(3、5、10)下评定的结果参数相对精度百分数分布如图6 所示。

图6 不同检测视场下的结果参数相对精度百分数分布图

由图6 可得,检测视场数对结果参数的相对精度百分数AR影响显著。随着检测视场数量的增加,NL⊥、NL∥、AI 的相对精度均呈下降趋势,说明增加检测视场数有利于提高NL⊥、NL∥、AI 结果参数的准确度,因,所以PL⊥、PL∥与NL⊥、NL∥的变化趋势相同。

由图6 可知,带状等级BR(banding rate)的相对精度AR值随着视场的增加先增加后减小。应注意的是,3 个检测视场并非BR 的最佳检测视场数,因其选取的视场代表性不够,当测试线全部落入珠光体条带或铁素体条带时,对BR 结果值的计算影响会比较大。因此,对于带状严重的组织,有必要增加检测视场数或测量线的数量,用以提高BR 的检测精度。

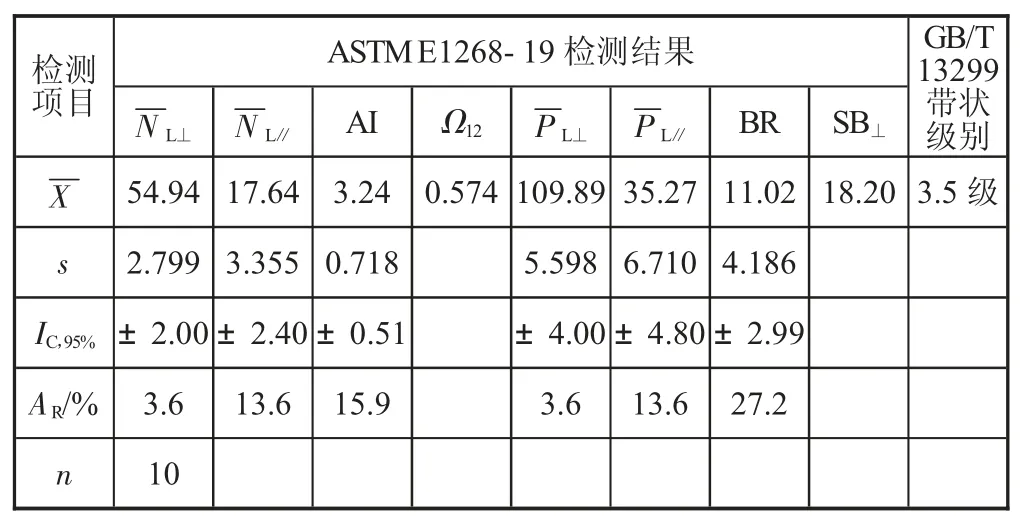

3.2 美标ASTM E1268-19 与国标GB/T 13299—91检测结果差异性比对

分别采用ASTM E1268-2019 与GB/T13299—91对同一试样进行带状组织评定,结果如表4 所示。从检测结果数据看,二者无直接的可比较性。美标ASTME1268 检测数据量大、计算过程繁琐复杂,在测量精度及准确度方面优于国标。国标检测方法简单、快捷,在评级速度方面具有明显优势,适用于批量生产检验。

表4 ASTM E1268-19 与GB/T13299—91 检测结果比对

4 结论

1)采用ASTM E1268-19 标准评定,随着检测视场数的增加,结果参数NL⊥、NL∥、PL⊥、PL∥、AI 的相对精度均呈下降趋势,说明增加检测视场数有利于提高定量评定结果参数的准确度。

2)对于带状严重的组织,尤其是存在贯穿视场的交替带时,应特别关注带状度BR(banding rate)的相对精度百分数,因其平行测量线容易全部落入单相组织内部或外部,对BR 值的测量影响较大,针对此类情况,有必要增加检测视场数或测量线的数量,以提高BR 的检测精度。

3)ASTME1268 检测数据量大、计算过程繁琐复杂,但在测量精度及准确度方面优于国标GB/T13299。国标检测方法简单、快捷,在评级速度方面具有明显优势,适用于批量生产检验。