工业机器人在冷轧产线的应用实践

李鹏飞,李子鹏

(1.唐钢钢铁集团高强汽车板有限公司,河北 唐山 063000;2.唐山钢铁集团质量管理部,河北 唐山 063000)

1 工业机器人实施背景

2016 年6 月,中国工业和信息化部授予河钢唐钢为智能制造试点示范工厂,同年7 月,河钢唐钢获得国家两化融合管理体系评定证书。同年12 月,河钢唐钢与SIEMENS、PRIMETALS 公司签署智能制造全面战略合作协议,进一步深化在智能制造方面的紧密合作,携手打造河钢唐钢“工业4.0”智能工厂(高强汽车板公司)的样板,在深入推进智能制造的过程中,工业机器人替代方面高强汽车板公司进行了有益的实践。

2 工业机器人实施的具体方法

在产线自动化基础上应用了入口拆捆带机器人、出口打捆机器人、捞渣机器人、入口钢卷端面检测机器人等工业机器人,进一步提升了劳动效率,降低了安全风险,减少了生产成本。

2.1 拆捆带机器人、出口打捆机器人

1)拆捆带机器人。钢卷被无人天车吊运到产线入口鞍座后,地辊转动带动钢卷转动,此时,拆捆带机器人自动寻找钢卷外圈的带尾,通过转动角度和钢卷直径的计算,确保在地辊停止转动时将带尾压在地辊上,然后机器人自动识别钢卷周向捆带的位置并自动拆除捆带,之后收集拆除的捆带到指定位置进行切碎和归置。

2)出口打捆机器人。钢卷经产线出口称重位后,通过步进梁运动进入打捆鞍座,打捆机器人识别钢卷位置后伸出作业臂进行打捆和锁扣,打捆机器人的应用节约了人力,减少了打包带浪费。

2.2 自动标签打印机

钢卷在出口经过称重位后,MES 集成步进梁跟踪信息,将卷号、规格、钢种、标准、净重毛重、日期班组、表面处理等信息发送至打印机,触发自动打印程序,自动打印标签。通过将标签机与MES 系统连通,将步进梁跟踪信息同步至标签机,实现标签自动打印,提高了标签信息准确率,降低了人力占用。

2.3 捞渣机器人

在锌锅区域炉鼻子后应用自动捞渣机器人,主要包括机械手臂系统、PLC 主控柜、捞渣工具、渣料斗等,捞渣工具采用两段式,上端与法兰盘连接,各工具相同,下部为工具部分,工具为易损件,为方便更换,两端内采用螺栓连接。自动捞渣机器人有本地和远程两种操作模式,采用1 台ABB IRB 6700-200/2.6 机器人作为捞渣执行机构,伸出机械臂,带动捞渣勺缓慢浸入锌液内,缓慢扒渣后再浮出液面并停留20 s,可实现自动捞渣、过滤并倒渣到指定的渣斗内,同时还具有自动洗勺功能,完全胜任一个捞渣作业人员的工作,为避免机器人作业过程中出现伤人的风险,在锌锅区域增加了栏杆防护设备和开关栏杆与机器人启动停止动作的安全联锁装置,确保机器人能安全、高强地为生产服务。应用自动捞渣机器人后,锌锅液位波动更加平稳,高等级产品表面质量明显改善,利于实现捞渣标准化作业,大幅提升产线智能化程度[1]。

2.4 入口钢卷端面质量检测机器人

为保证后续连退、镀锌产线的连续稳定生产,杜绝裂边、松圈等缺陷对后工序的影响,需对产线入口步进梁上的来料卷进行表面检查,目前大多采用人工排查的方式进行检测,而且肉眼观察存在一定主观性,很难实现长时间的在线精确检测,对缺陷进行人工检测已不能适应发展需求[2]。

入口钢卷端面质量检测机器人利用工业相机对钢卷两侧端面进行图像采集,校正对比度变化和表面特征,根据数据库内缺陷规则判定合格与否,对于不合格品,机器人将处理后的图像同步到控制界面,由控制端操作人员决定是否甩卷。在此基础上,延伸开发了带钢表面清洁度实时智能判定系统,实现了点式、线式结果连续显示、历史数据保存功能,能够实时准确检测残油残铁,为清洗段参数调整提供参考。

2.5 无人天车

科学的库房管理能为经济效益注入新的活力,库区钢卷智能调度已成为新的发展需求,传统模式中操作工长期暴露在危险环境中、天车利用率低且动作不平稳、协调困难等已严重阻碍效益提升,建立具有自主知识产权的天车无人化及库房智能调度系统将有效解决存在的问题。

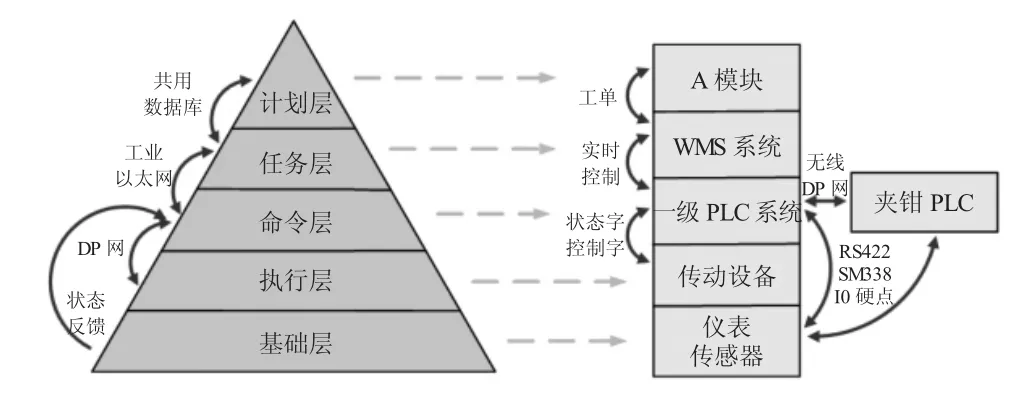

方法是通过统一调度实现库区天车的自动协同作业,控制系统分为基础层、执行层、命令层、任务层、计划层,对应五级控制模块分别是A 模块、WMS 系统、一级PLC、传动设备、传感器与仪表(见图1),通过层级间双向数据实时通讯,对库内钢卷调度有机统一管理与执行。

图1 库区天车的自动协同作业图

多部天车自动协同调度模块简称A 模块,作用是进行计划分配,接收三级系统计划序列按顺序形成工单,并将工单下发至WMS 系统,具体的任务执行可分为:预约计算、分配天车、工单调整、双向数据通讯、车辆识别、自动备料上料共计6 个具体功能。

车辆跟踪是对所有进出厂区的运输车辆进行详细路由跟踪,通过信息共享,将装卸钢卷的车辆信息进行采集识别,生成车辆跟踪信息汇总,建立车辆跟踪情报单。

天车分配是对同一作业区域内的天车划分工作任务,若多部天车满足工作任务,则按主次优先级分配天车。

工单调整根据实际需求动态调整天车工作任务,所有天车受其管理和约束。

预约计算核心是库位码放规则,即同一生产订单统一码放,同一生产规格统一码放,优先空库位码放,新生产钢卷不能压在老钢卷上,就近原则码放。

WMS 系统是将天车工作任务进行具体分解的单元,它将多部天车的控制任务分解为一级能够识别并执行的单部天车控制任务,同时解决多部天车运行中可能出现的避让问题,WMS 系统具有实施控制、工单分解、库位转换、天车主次判定、钢卷宏跟踪等功能。

实施控制是WMS 系统的核心部分,WMS 系统启动后,实施控制首先确认WMS 系统系统状态,然后通过双向通讯获取A 模块工单计划,经过库位转换、天车主次判定、设备控制等模块具体分解到一级PLC,形成单一天车的工作任务,并从一级PLC 接收天车状态反馈。

一级基础自动控制系统采用模块化组织架构,实现设备控制、设备状态检测、以太网通讯、DP 网通讯等。采用多种传感器反馈信号共同确认天车夹钳是否夹紧、有无负载、是否对中三项关键数据,因故障因素影响到天车运行时会触发相应程序自动中断天车动作,系统大量应用无线技术,有效提升了信号及时性、有效性。

天车动作控制是以库区端点为坐标原点建立平面坐标系,定义库位坐标和天车运行前后左右方向,通过激光测距实时定位天车位置并计算到达目标位的剩余距离,根据加速、匀速、减速过程分配天车运行速度;天车吊卷或放卷时,实时跟踪主钩高度、夹钳高度,最终实现在天车移动过程中主钩摆角0.5°以内的前提下将生产效率最大化。

3 工业机器人应用扩展

3.1 出口取样机器人

钢卷产出后需要对钢卷表面在特性参数、物理性能参数进行表征,需要进行抽样检验,因此必须对产线每个钢卷带头、带尾或带中取样,根据不同要求,对取样位置和样板数量有所区别。目前在取样过程中,线上自动剪切的样板需要人工搬运至样板车上,人工打印并贴样板标签,此项工作体力劳动大且样板信息容易混淆,需要应用取样板机器人,实现取样板、样板标识全自动化,剪切后的样板自动识别、贴标签、归类放置并利用二维码实现可追溯,出口取样机器人的应用将大大减轻质检人员劳动负荷,消除作业安全风险,目前正在前期准备工作。

3.2 出口贴标签机器人

机组连续产出,钢卷通过步进梁跟踪、焊缝跟踪等方式与MES 等系统软件进行匹配,MES 系统与自动标签程序配合实现了钢卷称重后的自动打标签,之后由作业人员将标签贴到步进梁钢卷上,非常容易出错,尤其是当产线提速时会出现连续多个钢卷集中贴错标签的情况,信息出错的钢卷会导致物流混乱,甚至发错用户,后果很严重。出口贴标签机器人应用后,将根据接收到的钢卷信息自动打印基础上张贴在钢卷卷芯和外圈的指定位置,避免了标签贴错的情况,有利于标签标准化作业,目前已在酸轧机组实现出口自动贴签,自动贴签系统对类似条件下使用机械臂代替人工作业具有借鉴意义,后续产线将持续推进项目落地。

4 结语

工业机器人的应用提高了工作效率,减少了人力成本,增加安全系统,提升质量控制系统的能力,而且能够缩短生产准备周期和改善劳动条件。