烧结工序节能减排技术应用研究

王 莹

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

近年来,随着我国对大气污染防治的重视力度的不断加大,钢铁行业已经成为节能减排中的重要行业之一,而作为钢铁行业的重要环节,烧结工序在实际生产中存在高耗能和高污染问题。

截至2022 年底,我国电力行业针对节能减排技术的设备改造完成率已经达到92%,大气污染的防治方向已经从电力行业向钢铁行业转移[1]。根据相关数据显示,2021 年我国钢铁行业中颗粒物、二氧化硫及氮氧化物等主要大气污染物的排放量分别占到工业行业的30%、14%和16%,位居非电行业的首位,已经成为目前排放污染物的重要来源。而对于钢铁行业来说,烧结工序具有高耗能、高污染的特点,在整个钢铁生产和作业中的能耗可达到20%,因此烧结工序也是目前钢铁生产中主要的污染来源,其污染物排放量在钢铁行业中所占比例达到50%,针对烧结工序的节能减排工作具有巨大的发展潜力[2]。为了进一步推动烧结工序的节能减排,本文针对烧结工序排放物的特点和利用现状进行深入分析和研究,对厚料层烧结、烧结烟气循环等利用技术的优点和劣势进行综合分析,为烧结工序的节能减排技术优化提供借鉴和参考。

1 烧结工序排放烟气的特点

烧结工序在具体生产过程中,具有参数波动性大、烟气排放量大的特点,每吨烧结矿所排放的烟气可以达到5 000~6 000 m3,排放的烟气温度最高可达180 ℃,φ(O2)≈16%,φ(H2O2)≈12%,ρ(SO2)=4000mg/m3,氮氧化物的质量浓度能够达到300 mg/m3,φ(CO)能够达到2%左右,φ(CO2)能够达到5%左右,在烧结工序烟气中还含有大量的氟化物等颗粒物[3]。

以天津市新天钢联合特钢有限公司烧结机为例,在烧结机的整个框架中遍布了25 个风箱,其中烟气的温度和各零部件的风箱分布特点均呈现火山型,烟气中的二氧化硫在长度方向分布也呈现火山型。矿物质和燃料经过燃烧之后,所生成的二氧化硫被冷凝水吸入,湿气较重,尤其在过湿带消失之后,氮氧化物被大量释放,氮氧化物在燃烧带发展后显著增加,并呈现逐渐稳定的变化趋势,在烧结结束时逐渐降至零。其主要原因是氮氧化物的主要来源是燃料衍生的氮氧化物,而氧气和二氧化碳是燃烧后的主要反应物,两者常见的趋势为相反趋势[4]。

2 烧结工序余热利用技术现状

在烧结工序中会产生余热富集,该热量在整个钢铁生产所产生的总热中占比15%,烧结矿产生的余热约为1.05 GJ/t。烧结余热的回收主要利用烧结矿的显热,因为烧结产生的废气显热占32%,烧结矿的显热占68%。在回收过程中,烧结矿的显热主要利用环形冷却器部件进行回收,根据烟气温度的不同,环形冷却器分为高、中、低三个温度段。目前,我国采用的烧结工艺余热利用技术主要是对烟气高温部分的余热进行充分回收,回收的余热资源主要用于加热高温锅炉,而中、低温烟气的余热回收主要用于热风烧结和余热混合[5]。

我国目前采用的冷却工艺在设计和施工上存在一定问题,导致烧结余热回收过程中存在以下主要问题:

1)由于橡胶板磨损和老化造成的漏风以及热废气的低温问题比较严重,造成风箱和转向架的静态和动态橡胶密封没有充分拧紧,容易导致大量的受到污染的空气被排放到空气中。

2)冷空气容易通过架扶手和集尘罩的缝隙进入环形冷却器,在整个冷却过程中,漏风率高达45%左右。环形冷却过程中采用的空气-固体传热方式主要是交叉交错传热,由于材料层相对较薄,这导致了相对大量的热废气被排出且温度较低。

3)从台车栏板和集气罩缝隙中所进入的冷空气,会造成热废气温度的不断下降,最终导致热废气存在品位低的问题。

烧结余热在回收过程中所存在的主要问题是造成烧结余热回收率较低的主要原因,目前我国烧结余热回收利用率只有46%左右,这与日本的钢铁行业烧结余热回收率95%的差距较大,因此烧结工序中余热的回收利用率有待进一步提高。

3 烧结工序中节能减排技术的应用

通过对烧结烟气的特点进行分析,探讨烧结废热利用技术的具体情况,可以看出要使烧结工序中节能减排技术得到应用,主要可以从降低固体燃料的燃烧以及提高烧结余热回收效率入手。本文通过借助厚料层烧结技术和烧结废气回收技术,对烧结废气的节能减排技术进行了详细分析。

3.1 厚料层烧结技术

厚料层是指在低能耗标准下的烧结料层高,主要是在一定约束条件下为提高烧结矿的烧成质量而采用的烧结料层厚度。厚料层烧结技术是最先进的烧结技术之一,主要通过发展自动蓄热来节约能源和提高烧结矿的质量。

增加烧结料层的厚度可以提高烧结料层的储热能力,从而大大减少固体燃料的使用。研究表明,烧结料层的厚度每增加10 mm,就可以节省作为固体燃料的焦粉0.4 kg/t,还可以减少燃料燃烧产生的二氧化硫等污染物的排放。同时,由于燃料的使用明显减少,进一步增加氧化气氛,可以使烧结矿中的氧化铁含量不断降低,也能使烧结体的还原性能得到改善。垂直烧结增加了烧结矿的点火时间,使烧结矿上部热量供应丰富,表层的原矿比例不断降低。同时,厚烧结层的厚度增加,降低了点火温度,减少了热应力,进一步避免了因表面温度骤降而造成的破碎,使表面烧结矿的鼓风强度进一步提高、平均粉体质量进一步降低,从而使整个烧结矿的温度保持时间进一步延长,还可以实现矿物结晶度的提高及烧结矿结构的进一步富集。

在烧结工序中,整个过程自动积聚热量,烧结过程的上部比较冷、下部比较热,这种现象因材料层厚度的增加而加剧,最终导致烧结材料层下部的过度填充,进一步降低了烧结矿石的质量。在烧结过程中,垂直烧结的速度明显降低,这使得烧结机的利用率和烧结矿的产量下降。所以通过利用多种措施对烧结料层的温度分布加以改善,能够使垂直烧结速度有效降低,也会使烧结矿的质量不断提高,主要措施有:通过加强混合造粒,提高料层的透气性;通过使用大容量风机,进一步增加烧结过程中的空气流量;进一步加强烧结机漏料塞的运行,进一步降低漏风率;通过调整燃料分布,有效解决过熔底造成的漏风问题。

近年来,在不断普及厚料层烧结技术的同时,伴随而来的是烧结层材料厚度的不断增加。根据相关数据显示,近年来我国所使用的烧结机的烧结层厚度已经达到500 mm 以上,尤其在2022 年,部分钢铁企业的烧结层厚度已经突破1 000 mm。

3.2 烧结废气回收技术

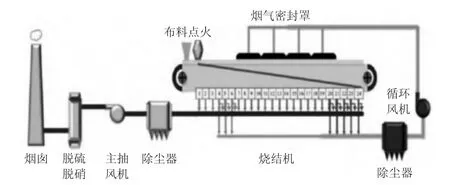

烧结废气回收技术(见图1)是一种将排出的废气返回烧结台车并以节能减排的方式重新利用的烧结技术。烧结后的废气通过烧结层将其显热和含有的二氧化碳及其他污染物进行二次燃烧,进一步减少了固体燃料的使用。而循环烟气中所包含的一氧化碳等污染物会使料层的局部被还原,在铁氧体钙等矿物的催化作用下,废气中的氮氧化物减少,循环废气中的污染物二恶英在高温燃烧后被分解。此外,烟气循环也会降低烟气的排放量,烟气中产生的大量二氧化硫等污染物在污染物的控制设备中也得到有效回收。

图1 烧结废气回收技术示意图

循环烟气的成分和温度变化对烧结矿的产量和质量有很大影响,主要表现在以下几个方面:

1)循环烟气中φ(O2)降到12%以后,烧结矿的质量明显变差;

2)在循环烟气中,所产生的二氧化硫大量富集,会使烧结矿的炼铁工序更为复杂;

3)在循环烟气中,过氧化氢的大量排出使料层的过湿情况更加严重,同时也使恶化料层的透气性进一步恶化;

4)循环烟气会使烧结料层的温度分布情况明显改善,尤其在烧结矿产质量不断提升、温度达到240 ℃之后,如果循环烟气的温度继续上升,烧结矿的质量会逐渐下降。

从上述原因可以看出,循环烟气中φ(O2)一般应不低于12%,φ(H2O2)应该小于7%,ρ(SO2)也应该小于1 300 mg/m3,温度应该控制在240 ℃左右。

由于抽气点分布的不同,在烧结环节中从抽气扇抽气称为外循环工艺,而从鼓风室直接抽气则称为内循环工艺。外循环工艺的优点是操作简单、工时少,但由于循环废气的含水量高、含氧量低,烧结床的透气性不断下降,特别是在原料燃烧时,如果燃烧不充分,会导致烧结质量大幅度下降,所以外循环工艺在国内烧结工艺中适用范围较窄。然而,采用内循环工艺时可以灵活调整,通过调整循环烟气的温度和成分,最终达到减少废气、节能减排的效果,因此在实际的烧结工艺中,内循环工艺的使用更为广泛。

4 结论

1)对于厚料层烧结技术来说,增加烧结料层厚度,可以有效提高料层蓄热率,减少固体燃料的燃烧,进而减少污染物的产生。

2)在应用厚料层烧结技术时,解决烧结材料层厚度与垂直烧结率之间的矛盾是最重要的。

3)烧结废气的内循环工艺是未来钢铁行业烧结绿色化的主要趋势,其关键技术在于结合烟气的实际排放特点及工艺水平,选取合适的取气风箱和烟气循环率。