高炉炉顶氮气降耗过程分析★

赵 炯,李良士

(1.山西工程职业学院,山西 太原 030000;2.山西通才工贸有限公司炼铁厂,山西 临汾 043400)

0 引言

钢铁工业是我国重要的支柱产业,尽管高炉炼铁工艺存在着污染环境与能耗高的问题,但与其他炼铁工艺相比,高炉炼铁工艺相对简单、产量大、劳动生产率高、相对能耗低,故到目前为止仍是现代炼铁的主要方法。随着高炉炼铁技术的发展以及新发展理念的深入,在研究高炉炼铁工艺时,不仅要保证高炉高效、稳定生产,还应保证钢铁工业的可持续发展,实现节能环保,这就需要钢铁企业真正做到降耗增效。氮气是在高炉使用过程中消耗最大的辅助气体,氮气消耗主要集中在炉顶氮气系统[1],如何实现炉顶氮气降耗也是各个钢铁公司都在积极探讨的问题。

1 高炉炉顶气密箱结构分析

高炉采用的是无料钟炉顶,主要包括固定受料漏斗、料罐、阀箱、气密箱和溜槽五个主要部分,其主要功能是把原燃料按照设定的工艺要求和布料方式向高炉内布料。其中,气密箱(齿轮箱)是炼铁高炉炉顶装料设备的关键部件,同时也是最贵重的设备,负责管理布料溜槽的旋转和倾动,其下部与高炉相通。气密箱的采购和维修费用高达百万元甚至几百万元,属企业A 级设备,如果发生故障往往会使企业被迫停产。气密箱位于高炉炉顶装料设备的最下部,直接受高炉炉温的高热影响[2],为了保持设备的正常使用,采用水冷气封内润滑的维保模式运转。

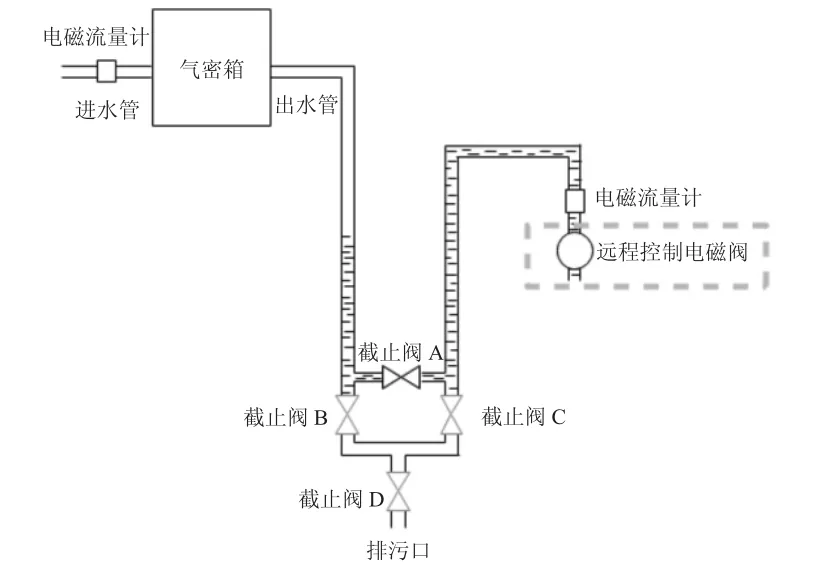

气密箱冷却系统如图1 所示,水冷是指在气密箱内通水冷却,在气密箱内为开式水冷,高温炉气接触的部件和底盘全部以流动的水覆盖,以进行冷却,冷却强度高,可使气密箱适应炉顶高温,保护机械传动机构。冷却水从上水槽进入,下水槽环管流出,随后经过30 m 落差高度的U 型水封管将气密箱冷却出水引至蓄水池。气封是指气密箱内以氮气密封,即用氮气对气密箱内与炉内的通道——两条环缝进行密封,氮气压力随炉内压力自动调节,使气密箱内压力与炉顶压力差值保持一定,防止炉顶高温荒煤气进入气密箱内部而损害气密箱构件,同时也起到一定的降温作用,使气密箱温度保持在适宜范围内。

图1 气密箱冷却系统示意图

一般情况下,为防止设备事故发生,设备管理操作人员对气密箱的氮气使用原则多数是“宁多不缺”,因此造成了部分浪费。氮气是一种消耗性能源,过多的消耗会大大增加制造成本。

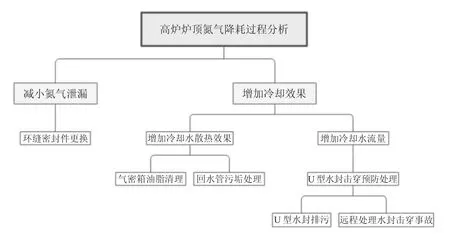

通过对气密箱结构、功能分析,氮气主要作用是密封、冷却,要想降低氮气消耗要从这两个方面入手。研究发现,氮气在对气密箱吹扫过程中会从环缝泄露到炉内,同时,水冷却效果的不足也会导致氮气用量的增大。针对该高炉炉顶气密箱,从减小氮气泄漏和增加水冷却效果两个方面进行分析研究,并对存在的风险点进行补救,找到可靠的解决办法,将氮气的使用量控制在一定范围内,从而实现氮气的降耗,同时降低企业的生产成本。

2 高炉炉顶氮气降耗分析

2.1 氮气泄漏方面

环缝位于高炉炉顶与气密箱底部之间,向气密箱内通入氮气对炉内荒煤气进行密封,在高炉使用过程中,随着密封件磨损逐渐加剧,氮气泄漏也逐渐增多。

利用中修期对气密箱底盘环缝进行检查,若密封件磨损严重,氮气吹扫过程中会通过该缝隙进入高炉,造成浪费。需对环缝进行密封件更新,加强密封。

2.2 水冷却效果方面

冷却水从泵房蓄水池进入气密箱,在气密箱内为开式水冷,气密箱内的高温接触部件全部用流动水覆盖进行冷却。冷却水经U 型管排出炉外,在U 型管中形成液面差,出水口的高压面平衡了炉内高压,将炉气密封在炉内,U 型水管只出水不出气,水将炉气封住。

U 型水管底部设计有排污口,正常工作时截止阀A、D 关闭,截止阀B、C 打开,冷却水经U 型管底部通道后流回蓄水池。随着使用时间加长,冷却水中杂质沉淀在U型管底部,若不能及时排污会影响冷却水流量。

当高炉U 型水封排污口无法正常排污时,截止阀B、C、D 关闭,截止阀A 打开,U 型管中冷却水经截止阀A 后返回泵房蓄水池,如图2 所示。该状态下,U 型水管可密封的炉气压力降低,容易发生水封击穿事故。

图2 无法正常排污时冷却系统示意图

增强水冷却效果主要考虑增强冷却水散热效果及加大冷却水流量,而随着冷却水流量的加大,水封击穿事故的发生概率也会随之增大。

当发生水封击穿事故时,需要工作人员背着呼吸器去往现场关闭回水阀门重新蓄水。若水封击穿事故处理存在延迟,会造成荒煤气和氮气的泄漏,损坏气密箱驱动部件,同时工作人员存在煤气中毒的风险。这也是在完成上述优化后需考虑的问题。

从增强冷却水散热效果和加大冷却水流量两个方面进行分析,并对水封击穿事故进行预防和处理。

2.2.1 增强冷却水散热效果

研究发现,当气密箱内存在废油脂或冷却水回水管内存在污垢时,不仅会导致冷却水散热效果不佳,也会存在冷却水漏入炉内的风险。针对该情况,可对气密箱及回水管污垢进行处理,提高气密箱冷却水散热效果,并保证在冷却水流量加大时不会出现炉内漏水的情况。

2.2.2 加大冷却水流量

通过上述分析可知,冷却水流量增大后,更易发生水封击穿事故,降低水封击穿事故发生率及水封击穿发生后的快速处理主要从以下两个方面着手:

1)检查U 型水管排污口,排掉多余污垢,增加水封高度。在截止阀D 处安装排污管道,将污垢引流至水渣沟。污垢排尽后,关闭截止阀A、D,打开截止阀B、C,恢复U 型水管的工作高度,增大U 型水管可承受的炉气压力,减小水封击穿发生的风险。

2)当水封击穿事故发生时,若依靠工作人员现场处理时间太长,且存在人员煤气中毒风险,为了快速处理水封击穿事件,此处考虑增加1 个电磁阀,通过远程控制实现快速、安全处理事故。

气密箱内一般安装有温度计[3],可实时监控气密箱温度,同时,气密箱冷却系统中的入口处和出口处分别安装了电磁流量计,同样可实时监控冷却水入口流量及出口流量。

选择一款可远程控制的电磁阀,将其安装在冷却水出口处,安装位置如图3 所示。

图3 远程控制电磁阀安装

当气密箱温度大于设定温度,且冷却水出口处流量大于设定值时,工作人员远程关闭电磁阀,重新蓄水。蓄水一般需要20~30 min 左右,从炉内成像观察到滴水后打开电磁阀,气密箱冷却系统恢复正常。整个过程中不需要人员爬到炉顶处理,也不会影响高炉正常工作。

3 降耗分析总结

通过对高炉炉顶氮气功能及气密箱结构分析,从氮气的功能密封炉气及降温出发,分析了氮气密封及降温过程中可能出现的不必要的氮气消耗,找出了应对方法。最终从减少氮气泄漏及增强冷却水冷却效果两个方面实现了氮气降耗。整个降耗思路如图4 所示。

根据上述氮气降耗分析思路对某钢厂高炉炉顶气密箱进行检查,并针对存在的问题点进行修复,将氮气消耗量降低了40%左右,节约了能耗的同时为企业节省了制造成本。

图4 炉顶氮气降耗分析流程图