炼钢排产模式的研究与实践

郝伟哲,张伟龙,胡 敏,李 阳,王立永,蒋同祥

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

随着炼钢工艺水平和过程控制能力的不断提高,炼钢到连铸整个生产流程逐步发展成为多层次、多维数、多目标的体系[1]。由于市场竞争日益激烈,既要重视工艺水平和过程控制能力的同时也要实现高效生产,保证产量和品种能够有效、稳定兑现[2],而最优的生产计划和生产调度[3]便是能否在现有的条件下最大限度兑现产量和品种的关键。

首钢京唐钢铁项目是国务院批复的首钢搬迁的重要承载工程,是国家“十一五”规划重点项目,具备年产1 500 万t 铁、钢、材的综合生产能力,是一个流程紧凑、装备大型、技术先进、循环经济、临海靠港、自主创新的新一代钢铁梦工厂。公司一期炼钢厂目前建有4 座KR 脱硫装置、2 座300 t 脱磷转炉、3 座300 t脱碳转炉、2 座双工位RH 精炼站、1 座CAS 精炼站、1 双工位座LF 炉、4 台板坯连铸机(2 台2 150 mm,2台1 650 mm),如图1 所示。产品涉及汽车外板、高强DP钢、家电板、镀锡板、车轮钢、管线钢、工程机械用钢等,随着3 号高炉投产,铁水产能稳步提升,日产铁水突破4 万t。如何实现浇次排产模式最优,进一步释放产能,既能满足多样化品种生产需求,又能实现炉产量提高,成为炼钢生产组织中面临的重要难题。

图1 京唐炼钢流程图

1 炼钢排产主要影响因素分析

通过对炼钢生产过程剖析,从下达订单到组织交货流程分解,分析出炼钢排产主要受铁水条件、合同交货周期、浇次断面及钢种拉速、铸机检修及功能精度所影响。

1.1 铁水条件

京唐公司一期冶炼品种主要是低硫、低硅钢种,而铁水条件对钢种的冶炼有着较大的影响,因此对钢种的排产也产生了一定影响。

铁水条件主要是指铁水中C、Si、Mn、P、S 的含量以及铁水进站温度情况,而影响排产的主要因素为铁水Si、S 含量和进站温度,由于铁水的Si、S 含量和进站温度不同,对处理周期和钢种的要求均有所不同。因此,为保证浇次计划可以顺利连续冶炼,在排产过程中,需要对不同Si、S 含量和进站温度的铁水均要有所考虑和调整。具体影响如下:

1)由于大部分钢种均需要低硫控制,当进站铁水w(S)在0.08%以上时,KR 处理周期长,脱硫效果差,将不利于非LF 工艺低S 钢种(w(S)≤0.01%)浇次的排产,当w(S)超出判定要求时容易造成钢的热脆现象,降低钢的机械性能[4-8],不利于钢材的机械加工。

2)当铁水w(Si)≥0.07%或者铁水温度≤1 380 ℃时,均会大幅增加提温剂和石灰消耗,容易引起喷溅,造成处理时间延长、钢水质量下降,影响低Si 品种和重点品种的兑现。

因此,浇次排产要充分考虑高炉铁水条件波动影响,高炉检修时的停、送风信息掌控以及浇次调整方法至关重要。

1.2 合同交货周期

京唐公司合同客户群体广,产品结构多元化,多规格、小批量订单越来越凸显,为满足客户的合同要求,浇次排产要与合同时限遥相呼应。每个合同客户均有不同的交货周期和质量检查周期,同时合同订单的需求量也存在差异,炼钢排产要秉着产量的最大化、合同兑现的及时性和产品质量稳定的原则进行排产,因此会造成炼钢排产的难度增大。

1.3 浇次断面及钢种拉速

根据合同需求,每个订单都对断面有不同的要求,而炼钢排产浇次的断面大小与浇铸周期成反比,断面越大,浇铸周期越短,因此浇次断面对炼钢排产产生较大影响。同时不同的订单,所需要的钢种也有所不同,不同的钢种会造成结晶器配水量不同,使得铸机拉速不尽相同,因此钢种的拉速也会增大排产难度。

1.4 铸机功能精度维护

随着高炉产量和订单合同量逐步提升,越来越多的短浇次、小断面和高质量要求的合同不断增加。为保证订单合同的兑现和产品质量满足要求,铸机功能精度维护时间无法保证。因此保证铸机功能精度维护时间的前提下,实现订单合同的按时兑现,会造成炼钢排产难度的增大。

2 排产关键要点

2.1 铁水条件

当进站铁水w(S)=0.09%以上,将不利于非LF 工艺低S 钢种(w(S)≤0.01%)浇次的排产;Si 含量过高时会增加渣料消耗,而且渣量大,容易引起喷溅,增加热量损失;铁水入炉温度低将造成钢水后吹严重,吹损大,同时钢铁料消耗高,成本高,钢水质量无法得到保障。为保证铁水条件对应品种冶炼,根据铁水情况进行选择性分配铁水,并尽量减少重点品种安排,同时增加LF 炉等低合金钢种浇次排产。

2.2 合同交货周期和铸机功能精度维护

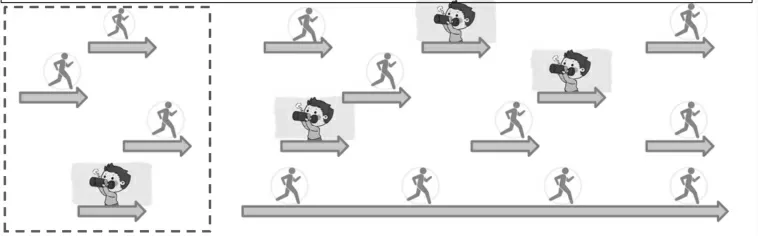

为确保合同按时兑现,提前与计划对接,将合同资源进行归类梳理,以合同节点为准安排浇次计划,优化品种结构,保证合同能够及时兑现。根据优化后的品种浇次计划,铸机集中排产进行连续浇铸,集中浇铸前对连续浇铸的铸机提前进行设备强化,保证铸机功能精度达到最优。也可根据排产计划组织单铸机连续浇铸,以保证其他3 台铸机设备功能维护时间。铸机中包连续快换简图如图2 所示。

图2 铸机中包连续快换简图

2.3 浇次断面及钢种拉速

根据合同资源安排浇次计划后集中进行生产,由于精炼处理周期和品种断面、拉速不同,为使上下工序生产节奏一致,4 台铸机同时浇铸生产时,浇次排产应安排多个短周期浇次和单个长周期浇次。铸机浇铸炉数少,并浇次数多,可实现日产量的最大化。

2.4 其他排产要点控制

2.4.1 铁钢界面在途铁数量的控制

京唐公司采用“一包到底”运输方式,其铁钢界面在途铁数量的多少将直接影响铁钢界面生产的平衡。所以整体浇次排产模式必须与在途铁数量相对应,以确保铁钢界面的生产平衡。

在途铁数量将直接决定浇次开浇时刻,浇次开浇时刻又反作用于高炉出铁节奏。当在途铁数量≤4 包,开1 台铸机为宜;当在途铁数量5~7 包,开2 台铸机为宜;当在途铁数量8~10 包,开3 台铸机为宜;当在途铁数量≥11 包,开4 台铸机为宜,铸机每并浇1炉,将对应减少1 包在途铁;在途铁≥15 包,宜采用增加铸机浇铸次数,减少铸机浇铸炉数的排产方式,可实现在途铁快速下降,保障铁钢界面平衡。

2.4.2 钢种工艺路线的组织

不同工艺路线将直接影响炼钢生产组织,决定日产量和品种兑现能否完成,所以浇次排产模式应充分考虑钢种工艺路线。

各钢种在转炉和铸机的生产模式基本可通用,但在精炼工序却有不同工艺路线。京唐公司转炉设备布局由东向西为2 号P、1 号P、1 号C、2 号C、3 号C,精炼设备布局由东向西为LF 炉、1 号RH、CAS、2 号RH,铸机设备布局由东向西为1 号机、2 号机、3 号机、4 号机。首先4 台铸机浇次排产时,要充分考虑浇次各钢种工艺路线,避免钢种工艺路线冲突,发生“无站可进”的情况,同时要实现4 台精炼站资源使用最大化;其次,浇次排产时要减少“对角”路线组织,如3号C—LF—4 号机,这样会增加天车交叉作业,影响生产效率;最后,安排双联工艺品种生产时,要考虑双联结束后浇次优先LE 工艺生产,可避免精炼站资源浪费,对提高日产量效果明显。

3 现场控制效果

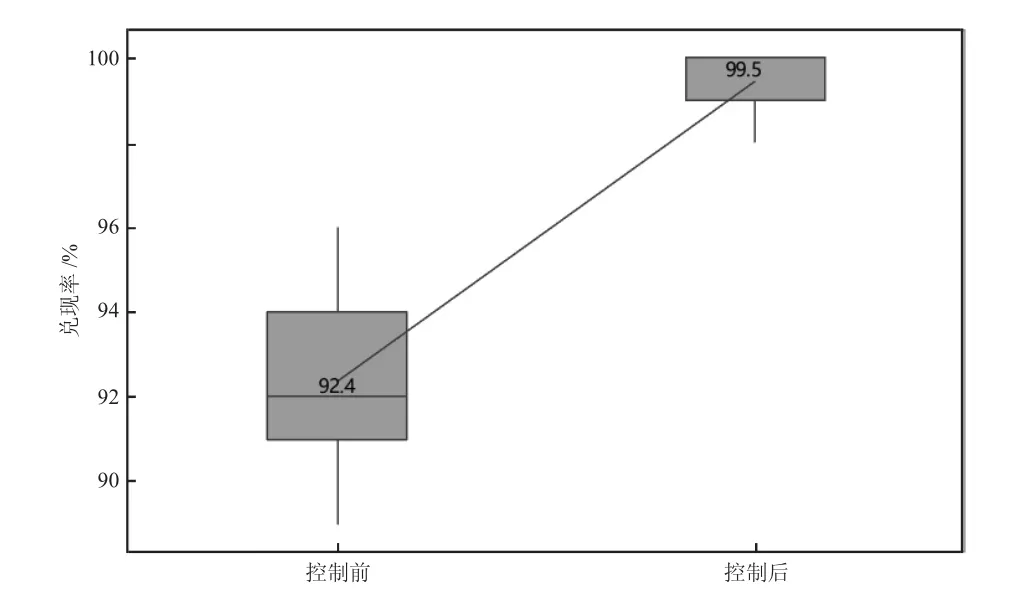

排产模式控制前后日产量箱线图和品种兑现率的箱线图分别如图3、图4 所示。

图4 控制前后兑现率箱线图

通过综合考虑铁水条件、合同交货期、品种断面和拉速及铸机功能精度,倒排浇次使得合同分品种集中兑现,不仅能够保证产品质量,同时能将日平均产量由97 炉升高到107 炉,月浇次品种兑现率由92.4%升高到99.5%。

4 结论

通过分析炼钢排产模式的影响因素,总结排产模式控制要点,使得日产量和品种兑现率均实现明显提高:日产量由平均95~100 炉提高至平均105~110 炉;月浇次品种兑现率由92.4%升高到99.5%以上。