莱钢3 200 m3 高炉降料线停炉操作实践

胡亚涛

(山东钢铁股份有限公司莱芜分公司炼铁厂,山东 济南 271104)

0 引言

莱钢3 200 m3高炉于2010 年3 月16 日开炉投产,单位炉容产铁量10 534.45 t。按计划于2022 年1月1 日09:56 开始降料线停炉,2022 年1 月2 日06:06 料线降到预定位置,降料线至27 m,总共耗时20 h(降料线期间有1 次休风,实际为18 h 25 min)。本次降料线过程共计耗风400 万m3,累计耗氧53 547 m3,炉顶打水2 918.5 m3,临时打水枪打水345.5 m3,总耗水量3 264 m3,达到了安全、快速、顺利、准确的降料线停炉计划的要求。

1 降料线前的准备工作

1.1 停炉前预休风情况

预休风前炉况基础较差,焦比保持440 kg/t,12月29 日12:15—19:40 小休风。主要工作:处理炉顶打水枪,保证20 只炉顶打水枪全部正常;拆卸东西2 支十字测温枪,并安装临时打水枪法兰装置;开炉身探瘤孔,接好阀门及氮气管子,降料线期间炉身通氮气;检查炉顶热电偶,在炉顶4 个上升管安装临时温度测点电偶;炉体4 个方位安装4 个钢标尺,监测炉体在降料线过程以及大修期间的升降情况;在十字测温法兰处接煤气取样装置,用钢管引到炉台,在降料线时定期取煤气样化验分析[1];休风期间对冷却设备进行检查,风口小套打压,杜绝向炉内漏水,鉴于炉况基础较差,风氧维持不全堵18 号、36 号风口。

1.2 复风后炉况情况

29 日复风后炉况逐步恢复,由于炉况基础较差,操作采取保守操作:适当提高炉温(以w(Si)表示,下同)至0.40%~0.55%,保持合适的碱度,从而保证炉况稳定顺行,热量充沛,炉缸工作活跃。30 日夜班由于旋风除尘器上排灰阀磨漏进行了休风处理,复风后白班风量逐步增加到5 000 m3/min,中班风量增加到5 500 m3/min。31 日夜班炉况出现波动,风量适当控制在5 100~5 400 m3/min,富氧3 000 m3/h,白班炉况逐步稳定,后期风量逐步增加到5 700 m3/min,富氧5 000 m3/h。中班保持炉况稳定,但水温差偏高,平均6.0 ℃。考虑到1 月1 日夜班需要加停炉休风料,中班风量维持在5 700~5 800 m3/min,富氧适当增加到8 000 m3/h。1 日夜班风量维持中班水平,富氧8500m3/h,水温差6.5 ℃。29 日至31 日17:00 复风,焦比维持在440 kg/t,煤比为110~120 kg/t,期间炉况虽然出现波动,但在操作上采取的措施较保守,炉况整体可控,为降料线提供一个相对稳定的炉况基础。

1.3 全焦料情况

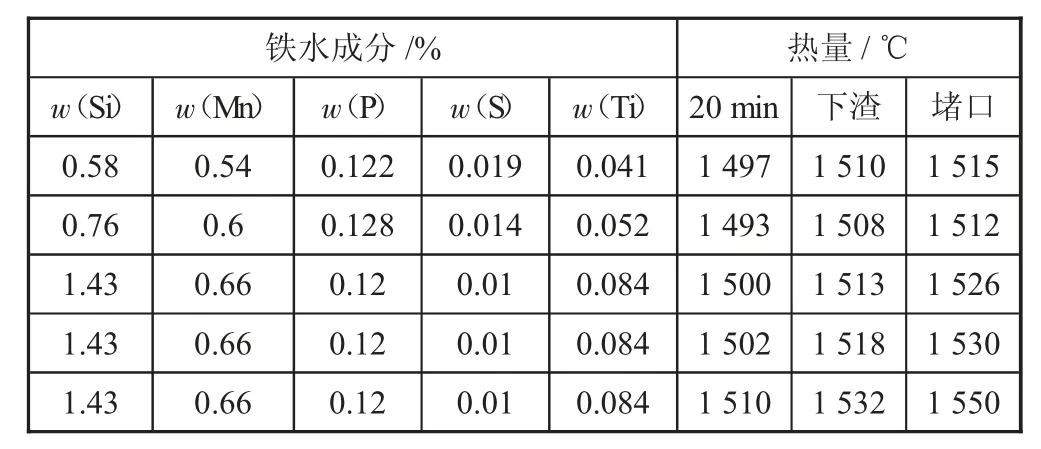

12 月31 日17:00 调整负荷为550 kg/t,全焦负荷料如表1 所示,按照w(Mn)=0.6%,每批料配加锰矿0.7 t,配料w(Si)按0.8%,炉温控制在0.8%~1.0%,铁水温度控制在1 520 ℃以上(见表2)。

表1 全焦负荷料

表2 中班上全焦料时炉铁水成分、热量统计

1.4 休风料情况

1)1 月1 日夜班01:00 开始上休风料25 批,之后加51 t 盖面焦,加完后停止上料,开始降料线。休风料组成:第一组为净焦20 t+8 批轻料+净焦20 t+8 批轻料+净焦10 t+9 批轻料;第二组为加净焦51 t;停炉料共计装入焦炭913.6 t,铁量1 194 t(见表3)。

表3 休风料

2)06:45 发现33 号风口坏。07:45 休风,共计上休风料23 批,料线为南尺1.99 m,北尺2.11 m,东尺2.16 m。07:45—08:30 休风更换33 号小套,08:30 复风,料线2.32 m。09:56 上完休风料第25 批后开始降料线,当时料线2.32 m,炉内剩余铁量1 219 t。

3)煤气利用变化:31 日17:00 焦比改530 kg/t后,20:00 煤气利用率由41%以上降至40%,中班前4 h 的燃料比577 kg/t,后4 h 的燃料比为644 kg/t,平均燃料比为610 kg/t。1 日01:00 上停炉料后,03:00煤气利用率降至37%左右,05:00 降至35%左右。

4)炉温热量情况:由于中班炉温热量偏低未达到停炉方案规定要求,夜班时据平均燃料比735 kg/t进行平衡炉温,最后3 炉铁炉温、热量达到方案要求(见表4)。

表4 降料线铁水成分、热量统计

2 降料线过程

2.1 炉顶打水及风量变化

08:30 复风后逐渐恢复风量(复风后未喷煤),09:00时将风量加到4 700 m3/min,09:30 风量加到4 800 m3/min,09:45 风量加到5 000 m3/min。09:56开始降料线,顶压按0.038 倍风量进行控制。东西十字测温临时打水枪开始打水,每只流量为22 m3/h。11:45 减风到4 800 m3/min,顶压按0.040 倍风量控制。14:05—16:35 休风更换32 号、28 号风口小套。16:35 复风累计风量158.9 万m3。复风后风量逐步恢复到4 150 m3/min,顶压按0.044 倍风量控制。18:05 风量加到4 300 m3/min,顶压按0.044 倍风量控制。19:00减风到4 000 m3/min,此时料线为雷达18.69 m,东尺19 m,累计风量216 万m3,同时调整东西十字测温临时打水枪流量,每只12 m3/h。19:50 切煤气,料线19.63 m,累计风量231.1 万m3。19:45 风量减到最低1 560 m3/min,风压47 kPa,顶压22 kPa,联系能源动力厂开火炬大放散,19:50火炬放散眼镜阀开到位,荒煤气走火炬放散,能源动力厂煤气净化关2 650 mm 蝶阀(19:49 关到位)和眼镜阀(19:52 关到位),20:17 时800 mm 均压蝶阀、眼镜阀关到位。后逐步加风,于20:00 风量加到2 910 m3/min,顶压按0.0326 倍风量控制,提高至95 kPa,风量、顶压保持稳定至1 月2 日00:00。00:00 开始逐步减风、降顶压,00:20 停氧,累计氧量53547m3。04:00 风量减至2 290 m3/min,顶压降至80 kPa,此时料线为雷达25.07 m,东尺26.2 m。04:30 开始逐步缓慢加风,提顶压,05:50 风量稳定在3 100 m3/min,顶压88 kPa。06:06 休风,此时料线为雷达25.45 m,东探尺约27 m,累计风量3 999 944 m3,具体参数如表5 所示。

表5 降料线期间操作参数

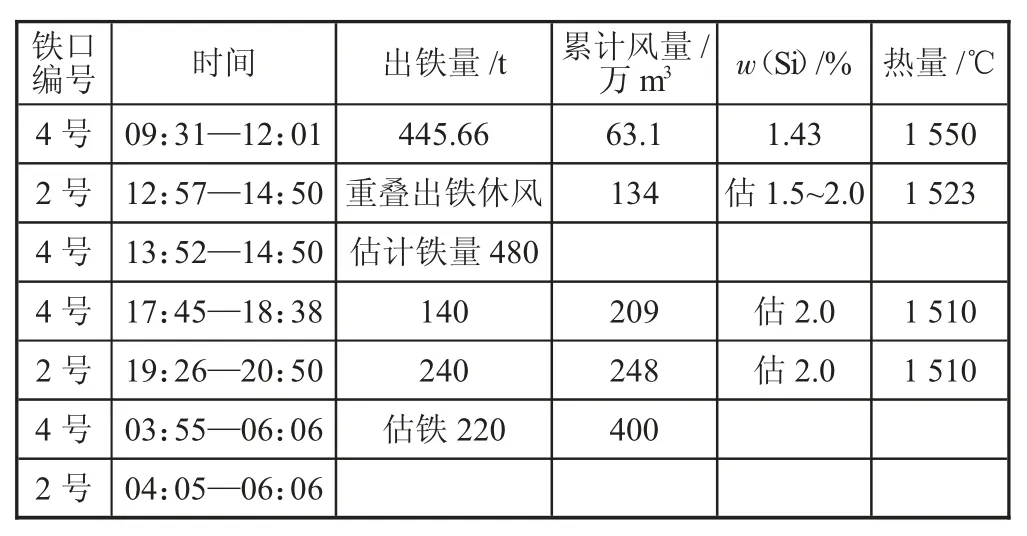

2.2 出铁情况

1 月1 日09:31—12:01 打开4 号铁口出铁,12:01 堵口,累计风量63.1 万m3,出铁445.66 t,铁水温度1 550 ℃,炉温1.43%,炉内剩余铁量891.3 t。

2 日03:55 打开2 号铁口,04:05 打开4 号铁口,2 个铁口共出铁220 t,出渣240 t(见表6)。06:06 休风,休风后从风口中观察料面在风口的位置发现,除西南方位料面在风口以上,其他方位基本在风口及以下位置,达到一半风口吹空的预期效果。

表6 降料线出铁统计

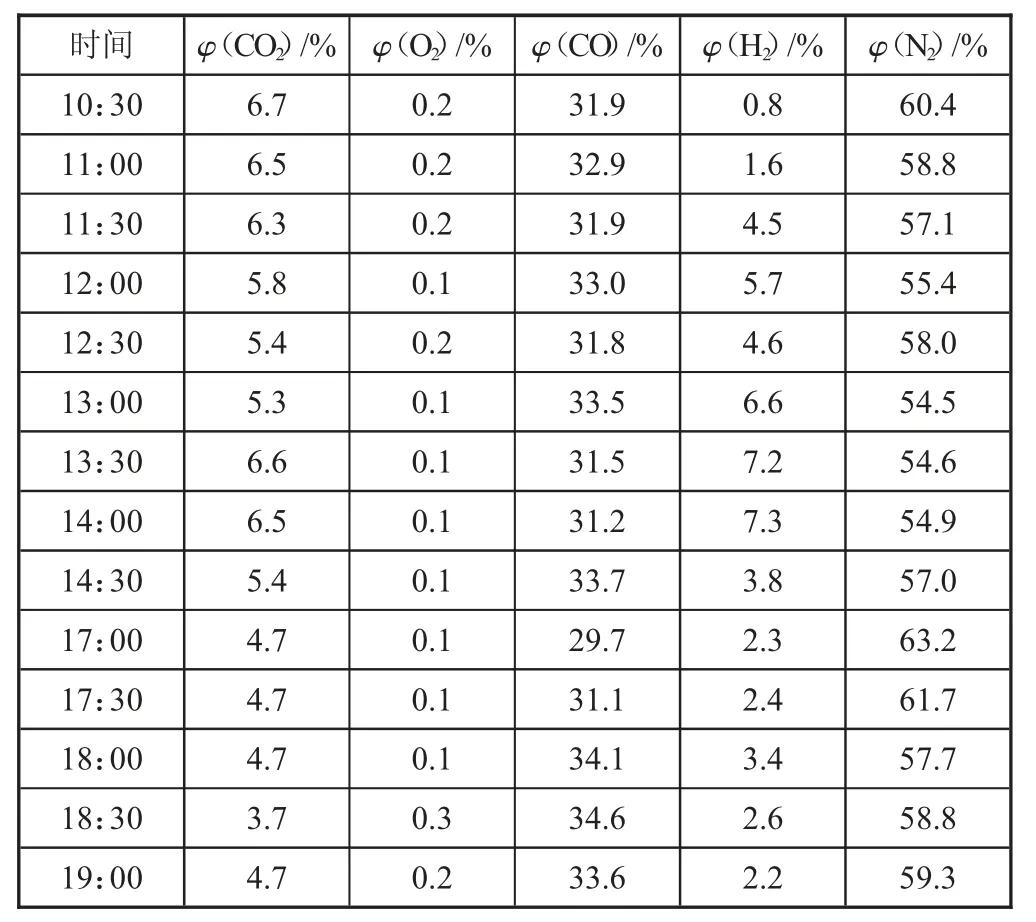

2.3 料线及煤气成分变化

本次降料线过程CO2含量没有出现明显拐点,切煤气时的料线为19.63 m,达炉腰位置。期间风口漏水严重,煤气成分H2含量一直异常偏高。11:30 时料线在8 m 左右,此时φ(H2)达到4.5%,14:00 料线到达14.01 m 时,φ(H2)达到最高7.3%。14:50—16:35 休风更换漏水风口后,H2含量下降到正常范围。煤气成分如表7 所示。

表7 煤气成分原始数据表

2.4 顶温控制

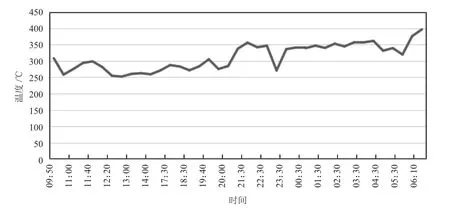

降料线期间顶温控制的原则:切煤气前,为确保高炉降料线及布袋运行安全,当炉顶温度难以控制时,采用打水和减风相结合的方式,控制顶温在250~300 ℃,顶温不得超过300 ℃,干法除尘进口温度不超过260 ℃。切煤气后,适当提高炉顶温度,将温度控制在300~350 ℃(见图1),保证下阀箱温度小于120 ℃,气密箱温度小于70 ℃。

图1 降料线期间顶温趋势

2.5 风口工作情况

08:30 复风后,堵33 号风口,降料线期间风口工作正常,12:00 煤气在线分析φ(H2)达到9.02%,煤气取样化验成分φ(H2)也达到了6%以上。13:30 发现32 号风口损坏,减风期间发现28 号—33 号之间风口频繁下渣皮,风压10 kPa 左右,28 号风口灌渣,14:50—16:35 休风更换32 号、28 号风口小套。16:35复风后堵32 号风口,φ(H2)下降至正常水平3%以下,煤气取样化验显示φ(H2)在4.7%左右。从风口成像看风口工作恢复正常。2 日00:30 分27 号—36 号风口频繁下渣皮,01:30 时12 号风口被渣皮堵住一半;01:50 时11 号风口被渣皮堵住一半;02:50时27 号、28 号、31 号、35 号风口暗红,有毛刺;03:00时10 号风口被渣皮堵住;03:10 时8 号、9 号风口周围挂渣明显;03:20 时10 号—14 号风口被渣皮堵住;03:30 分8 号—15 号风口被堵住;04:00 时17 号—26 号风口发暗;05:30 时31 号风口发暗,06:10 休风停炉。

3 结论

1)本次降料线过程安全、顺利、准确,达到了预定的降料线停炉要求,停炉料中金属铁出净。

2)降料线时间为20 h 10 min,除去14:50—16:35 共105 min 的休风时间,实际降料线时间为18 h 25 min,期间未发生大的爆震,料线到达炉腰时顶压有波动但料线没有明显变化。

3)切煤气之前顶压按(0.038~0.044)×匹配风量,切煤气之后顶压按0.0326×匹配风量,顶压使用水平提高,使得本次降料线时间缩短。

4)本次降料线过程中,切煤气后使用荒煤气放散,降低了煤气放散过程中的噪音和污染。

5)停炉料改变以往分两段负荷的加入方式,有利于提高降料线过程中炉温热量,实践表明此停炉料方式能够满足降料线的热量需求。