钢绞线拉丝涂膜质量研究

刘飞跃

(福建省三钢明光实业发展有限公司,福建 三明 365000)

0 引言

目前,盘条拉丝表面前处理仍普遍采用大池子酸洗、磷化工艺,工序较多,且酸洗工序使用的盐酸存在安全隐患,使用风险较高,对环境有一定的污染,所产生的污水和废弃物处理成本较高。在满足产品性能要求的同时,生产企业必须考虑保护环境、节能降耗问题。随着免酸洗涂膜剂的研发、运用,环保节能的机械剥壳在线涂层技术应运而生,逐渐取代酸洗除锈、磷化拉丝工艺。对免酸洗涂膜工艺与原酸洗磷化工艺进行比较分析,寻找替代酸洗磷化工艺的新途径。

1 原料情况

1.1 坯料成分

以国内某钢厂生产的Φ12.5 mm SWRH 82B 盘条为例,其主要化学成分如表1 所示,符合GB/T 24238—2017 标准要求。

1.2 盘条力学性能要求

Φ12.5 mm SWRH 82B 盘条主要用于高强度预应力钢绞线和钢丝绳行业[1-2],是制做高强度预应力混凝土用钢绞线用钢,在金属深加工过程中要经过多道次冷拔加工,其最终产品性能要求较高,必须具有高强度和良好的拉拔性能,参考GB/T 24238—2017标准,抗拉强度Rm为1 130~1 280 MPa,断面收缩率≥30%。

2 钢绞线拉丝捻股生产工艺流程

酸洗磷化前处理拉丝、捻股工艺流程为:盘条酸洗→水冲洗→磷化→水漂洗→皂化→盘条开卷放线→LZ9/1200 拉丝机拉拔→工字轮收线→钢丝捻股(共7 股)→稳定化处理→收线→层缠分卷→包装。

在线涂膜前处理拉丝、捻股工艺流程为:盘条开卷放线→机械剥壳→矫直→钢丝刷除锈→高压水清洗→涂膜→热风烘干→LZ9/1200 拉丝机拉拔→工字轮收线→钢丝捻股(共7 股)→稳定化处理→收线→层缠分卷→包装。

3 检测拉丝涂膜拉丝润滑效果影响

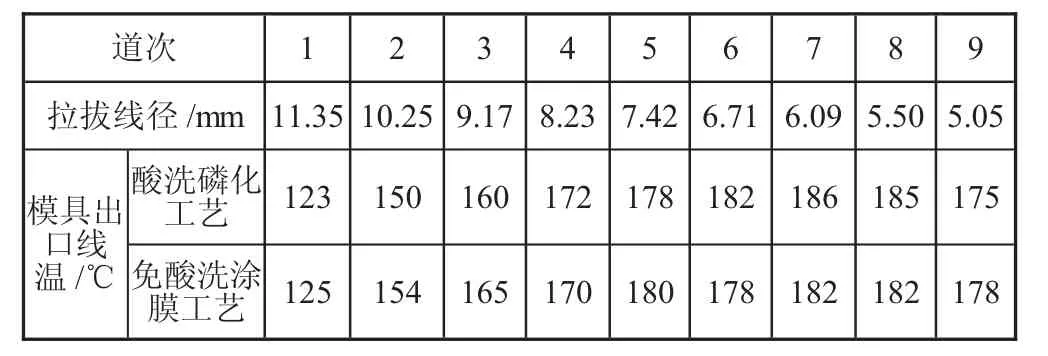

在同样的拉丝速度(5.0 m/s)下,检测各个拉拔道次模具出口钢丝温度,对比结果如表2 所示。

表2 酸洗磷化工艺及免酸洗涂膜工艺在同样拉速下模具出口钢丝温度对比

由表2 可知,免酸洗涂膜工艺各个拉拔道次的模具出口线温与酸洗磷化工艺对应道次的线温对比没有明显差异,模具出口钢丝温度差异≤5 ℃,说明免酸洗涂膜润滑效果可达到酸洗磷化工艺的水平[3]。

4 采用涂膜工艺生产的钢丝产品的力学性能

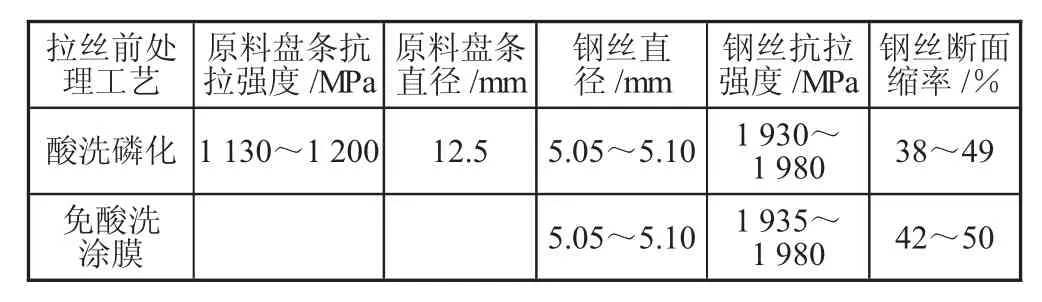

4.1 钢丝生产工艺及力学性能

三钢明光实业公司生产的钢丝直径为Φ5.05 mm,拉拔道次为9 道次,原料为Φ12.5 mm 82B 盘条,原料盘条的抗拉强度为1 150~1 200 MPa,拉丝速度为5.0 m/s,钢丝模盒出线线温控制在120~190 ℃,钢丝产品性能如表3 所示。

表3 半成品钢丝产品性能对比

4.2 钢绞线产品力学性能

采用免酸洗涂膜工艺生产的钢丝在捻制过程中的张力及加热温度与酸洗磷化工艺生产的钢丝捻制工艺参数一致,生产的钢绞线成品的各项性能指标均能够满足GB/T 5224—2014 对应规格产品的要求,钢绞线具体的力学性能检测结果如表4 所示。

表4 钢绞线产品性能对比

对比表3、表4 数据发现,两种前处理工艺生产的半成品钢丝及其捻股后的钢绞线产品的各项性能指标没有明显的差异,均能符合国标GB/T 5224—2014 各项力学性能指标要求。

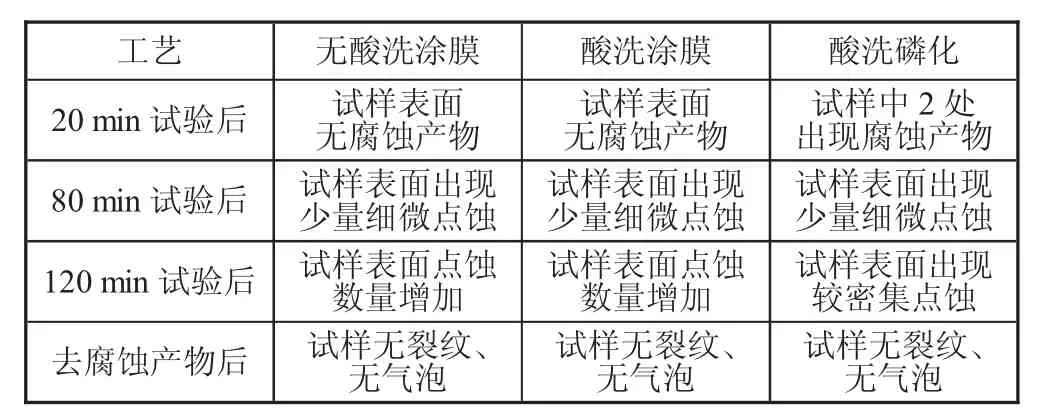

5 钢绞线盐雾试验对比

5.1 盐雾试验技术要求

氯化钠质量浓度为50 g/L±3 g/L,溶液pH 值为7.1,试验箱温度为35 ℃,试验箱湿度≥95%,盐雾沉降量为0.0125~0.025 mL/(cm2·h)[1~2 mL/(80 cm2·h)],涂膜及磷化膜量为3.25 g/m2。

5.2 试验结果

对3 种工艺加工的钢绞线产品进行盐雾试验对比,对比结果如表5、图1 所示。采用涂膜工艺生产的钢绞线产品的盐雾试验80 min 的结果与采用酸洗磷化工艺生产的钢绞线产品盐雾试验80 min 的结果无明显差异。但是,120 min 试验后采用涂膜工艺的试样表面点蚀数量增加,而采用酸洗磷化工艺的试样表面出现较密集点蚀,可以看出,采用涂膜工艺的钢绞线产品的防腐蚀性能优于酸洗磷化工艺。

图1 不同拉丝前处理工艺120 min 盐雾试验结果对比图

表5 不同拉丝前处理工艺盐雾试验对比

6 钢绞线黏结强度试验

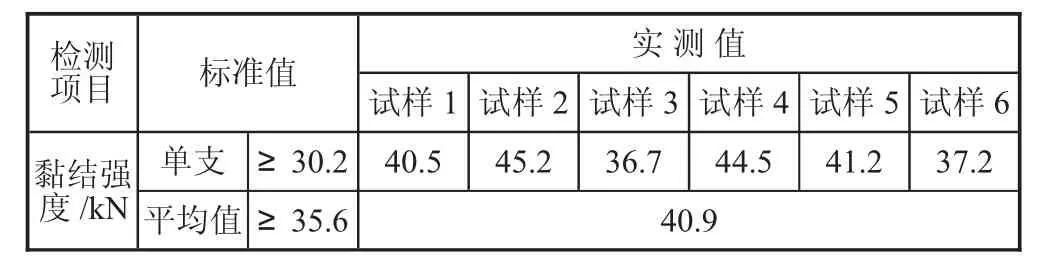

对采用免酸洗涂膜前处理拉丝工艺生产的钢绞线产品进行黏结强度试验,试验结果如表6 所示,能够达到ASTMA416/A416M—18 标准要求。

表6 钢绞线黏结强度试验结果

7 结论

1)免酸洗涂膜润滑效果与酸洗磷化膜的润滑效果没有明显的差异,均能够达到盘条拉拔要求。

2)免酸洗涂膜工艺生产的钢绞线产品各项力学性能指标均能符合国标GB/T 5224—2014 要求。

3)采用涂膜工艺生产的钢绞线产品的防腐蚀性能优于采用酸洗磷化工艺生产的钢绞线产品。

4)采用免酸洗涂膜工艺生产的钢绞线产品的黏结强度能够达到ASTMA416/A416M—18 标准要求。

免酸洗涂膜工艺替代酸洗磷化工艺,涂膜剂的研发是关键。同时,采用拉丝生产线可大大降低劳动强度,改善车间的工作环境,消除废酸和磷化渣的污染、排放,降低生产成本和能耗,为清洁生产创造有利条件,实现经济效益和社会效益双丰收。