超大型筒形件对轮强力旋压合理工艺参数研究

陈开达,李 帆,张昊天,高志杰,孙浩然,朱文宇,赵升吨

(西安交通大学 机械工程学院,陕西 西安 710049)

0 前言

随着军用火箭导弹和航空航天技术的发展,性能要求和轻量化的要求逐渐提高[1],为了增加结构强度和减少整体重量,超大型铝合金筒形件的运用越来越广。目前铝合金筒形件,主要成形方式包括铸造成形、车削成形、锻造成形和旋压成形[2]。受制于尺寸和材料,航天超大型铝合金薄壁筒形件的加工较为困难,然而使用多层材料拼焊来完成部件的联接,会降低整体结构的强度,如图1所示为航天超大型筒形件的多层拼焊。

图1 航天超大型筒形件的多层拼焊

旋压成形常常用于薄壁筒形件的成形,其分为普通旋压和强力旋压。为了提高筒形件材料的性能,相较于普通旋压的方式,一般会选用强力旋压。强力旋压过程一般可根据有无芯模分为有模旋压和对轮旋压[3-4]。在加工大型筒形件时,考虑到芯模的制造问题,使用有模旋压较为困难,使用加工范围相对灵活的对轮旋压较为合适[5]。然而在旋压过程中,因为旋轮轴向进给过程中有较大的轴向力,容易使坯料形成鼓形褶皱[6],降低加工成形的质量。因此,工艺参数的选取也十分重要。

对轮强力旋压工艺即成对的旋轮从侧面进行环扎挤压,完成径向进给,坯料进行自转完成轴向进给,最后由旋轮在完成一圈减薄后,后移并下移开始下一圈减薄以完成轴向进给,从而完成筒形件整体的强力旋压。本文将通过圆度、实际减薄率与期望减薄率的关系、成形后坯料应力分布以及旋压过程中旋轮受到的最大反力等因素,分析减薄率、坯料自转速度和旋轮径向进给速度等工艺参数对旋压结果的影响。

1 对轮强力旋压模型的建立

ABAQUS是进行工程模拟的有限元软件,可模拟典型工程材料的性能,解决结构和其他工程领域的许多问题[7]。由于超大型薄壁筒形件的对轮强力旋压过程中,需要考虑内外旋轮和坯料内外表面、夹具与坯料表面的复杂动态接触、强力旋压较大减薄率带来的材料大变形,以及隐式和显式算法的特点及适用范围[8],本文采用ABAQUS/Explicit模块完成旋压过程的模拟仿真。

1.1 坯料材料的化学成分及应力应变曲线

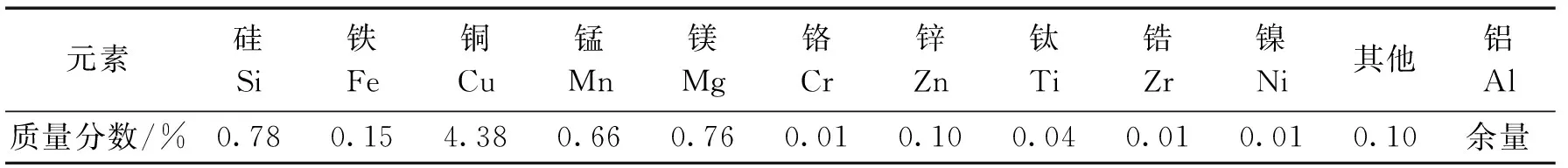

研究使用的材料是2A14航天铝合金,2A14属于2000系铝合金,其含有的主要元素包括铝、锰、铜、硅等,各个元素的质量分数如表1所示。

表1 2A14铝合金各化学元素的质量分数

该材料拥有较高的强度以及较好的可加工性,其应力应变曲线如图2所示。

图2 铝合金2A14应力应变曲线[9]

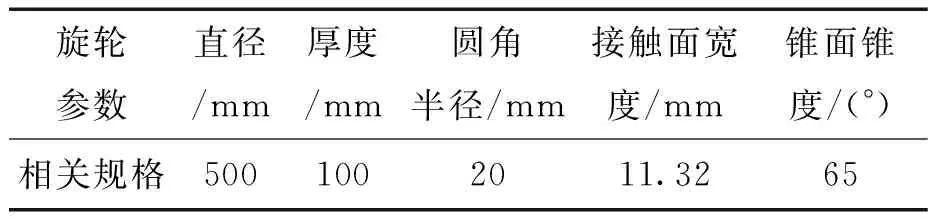

1.2 旋轮尺寸的确定

为了简化模型,旋轮选为刚体,理论上旋轮的直径越大,旋压效果越好,但是旋轮直径也受坯料的壁厚影响[10],因此最大直径为

(1)

式中,tmim为工件的最小壁厚;μ为摩擦系数;σbk为变形率为K时的材料抗拉强度。

计算可得,旋轮直径应小于3.19 m,考虑到制造难度和驱动难度,最终旋轮直径选为0.5 m。

因为成形过程为径向旋压,所以旋轮和坯料的接触面选为柱面,同时为了方便每道次旋轮的咬入以及减少旋轮的磨损,旋轮和坯料的接触面与旋轮锥面之间通过圆角过渡。为了提高旋压效果,圆角半径设置为20 mm,接触面的宽度为11.32 mm。最终可得旋轮的尺寸如表2所示。

表2 旋轮尺寸

1.3 旋压过程有限元仿真模型的构建

一般对轮旋压设备中,旋轮对数一般选为1~4对[11]。当旋轮对数过少时,加工效率低下,加工精度和加工稳定性都欠佳;而当旋轮对数过多时,加工设备结构会较为复杂,实际中难以实现。因此,考虑到旋压过程的效率、稳定性和精度,同时也考虑到生产实际中的设备状况,仿真模型中的旋轮对数选为4,排布为对称分布。

坯料的内径为4 965 mm,外径为5 015 mm,壁厚为25 mm,高度为1 000 mm。对坯料进行网格划分,考虑到相较于四面体网格,六面体网格精度更高[12],故网格划分采用三维8结点单元,即C3D8R。为了减少运算成本同时提高计算精度,对接触部分进行网格细化,最终划分后的网格包括82 572个结点和64 850个单元,划分结果如图3所示。

图3 坯料网格划分示意图

为了简化模型,夹具底座和旋轮属性设置为刚体,最终的装配体模型如图4所示。

图4 4对轮强力旋压仿真模型装配体

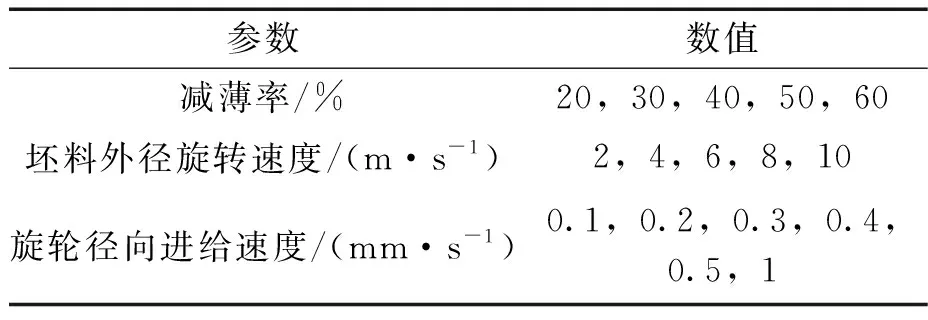

为了简化计算过程,夹具底座和坯料设置为绑定关系,由夹具底座带动坯料旋转。由于薄壁筒形件稳定性较差,旋压质量受减薄率、轴向进给速度和旋转速度的影响较大[13],其余边界条件以及工艺参数的设置如表3所示。

表3 工艺参数的数值设置

最终设计旋压过程的示意图如图5所示:

图5 旋压过程示意图

考虑到超大型薄壁筒形件的对轮强力旋压是个复杂的加工过程,涉及各种因素和限制,因此从尺寸精度、减薄目标的达成、成形后材料应力状态和加工设备的要求4个方面,分别选取成形后内外径圆度、实际减薄率与设计减薄率对比、成形后材料应力分布以及成形过程中旋轮受到的最大反力作为分析的数据。

2 壁厚减薄率

单一道次的壁厚减薄率,作为加工效率的直接影响因素之一,一般对于旋压的质量有较大影响,铝合金筒形件的硬度会随着减薄率增大而增大[14],减薄率过大时会导致坯料的形变量和对旋轮的反力增加,减薄比过小时,坯料形变量的不均匀会导致成形精度会降低[15]。因此,对不同壁厚坯料的旋压情况,分别以20%、30%、40%、50%、60%的减薄率进行仿真,并对结果分析。理论减薄率与减薄尺寸质量关系如图6所示。

图6 设计减薄率与尺寸质量和实际减薄率的关系

由可图6(a)可知,在设计减薄率为40%的时候,实际旋压过程中,筒形件毛坯的圆度状况最好;而由图6(b)可知,在设计减薄率为50%时,实际减薄率与目标达到的减薄率最接近。因此可得出在该状况下,减薄尺寸质量最好的减薄率应在40%~50%之间。

不同减薄率下,坯料上的应力分布和旋压过程中旋轮受到的最大反力如图7所示。

图7 减薄率与坯料应力分布和旋轮受到的反力关系

由图7可知,随着减薄率的增加,材料形变量增加,坯料的应力分布逐渐增大。同时材料发生硬化,对旋轮的反作用力也逐渐增加。

综上所述,过小或者过大的减薄率都会影响成形的尺寸质量,因此在该加工条件下,根据得出的结论,单一道次减薄率在40%~50%之间会达到较好的加工效果。

3 坯料转速

在仿真过程中,坯料在加工时进行自转,因此不同的坯料转速也对旋压加工的质量有一定的影响。对坯料外表面的转速分别设置为2 m/s、4 m/s、6 m/s、8 m/s、10 m/s的仿真情况进行分析。不同外表面转速下,尺寸质量和减薄率目标达成效果如图8所示。

图8 坯料转速与尺寸质量和减薄目标达到情况的关系

由图8(a)可知,随着坯料转速的增加,旋轮单位时间内接触的坯料长度逐渐增加,使得旋压表面质量逐渐提高,内外径的圆度呈下降趋势。

由图8(b)可知,当坯料外圈转速在6 m/s以下的时候,随着毛坯转速的增加,由于旋轮单位时间内与坯料接触长度增加,整体减薄效果越来越好,但是当转速在6 m/s以上的时候,坯料直径较大,厚度较薄,受到离心力等因素的影响,减薄效果下降。

不同坯料转速下,坯料上的应力分布和旋压过程中旋轮受到的最大反力如图9所示。

图9 坯料转速与坯料应力分布和旋轮受到的反力关系

由图9(a)可知,坯料外圈转速到达6 m/s之前,由于旋压过程中旋轮与坯料接触逐渐变得均匀,所以坯料应力分布呈降低趋势,而转速达到6 m/s以上之后,坯料受到离心力等因素的影响,其应力分布又逐渐上升。

由图9(b)可知,随着坯料转速的增加,旋轮受到的反作用力逐渐降低,因此,增加坯料的转速,能有效减小旋轮的工作载荷。

综上所述,在该加工条件下,坯料转速增加能提高加工尺寸质量并降低旋轮受到的反力,应当在离心力影响可控的范围内,以及生产设备允许的范围内,提高坯料的转速。

4 旋轮径向进给速度

不同于旋压旋轮进行的轴向进给,影响旋压的生产效率的主要是旋轮的径向进给,因此旋压的径向进给速率对于加工质量的影响也较为重要。对坯料相同转速下的不同径向进给速度对旋压加工质量的影响进行探讨。在旋轮不同径向进给速度下,尺寸质量和减薄率目标达成效果如图10所示。

图10 旋轮进给速度与尺寸质量和减薄目标达到情况的关系

由图10(a)可知,相较于其他几个因素,在0.1~1 mm/s的范围中,不同进给速度对于内外径圆度影响较小,只是在进给速度为0.4 mm/s时,旋压效果相对较好,但是没有明显的影响趋势。

由图10(b)可知,随着旋轮径向进给速度的增加,减薄效果逐渐变差,但是由于最后在旋轮没有径向进给时,坯料额外的转动进行了修圆,所以实际减薄率与目标值的差值得到了控制。

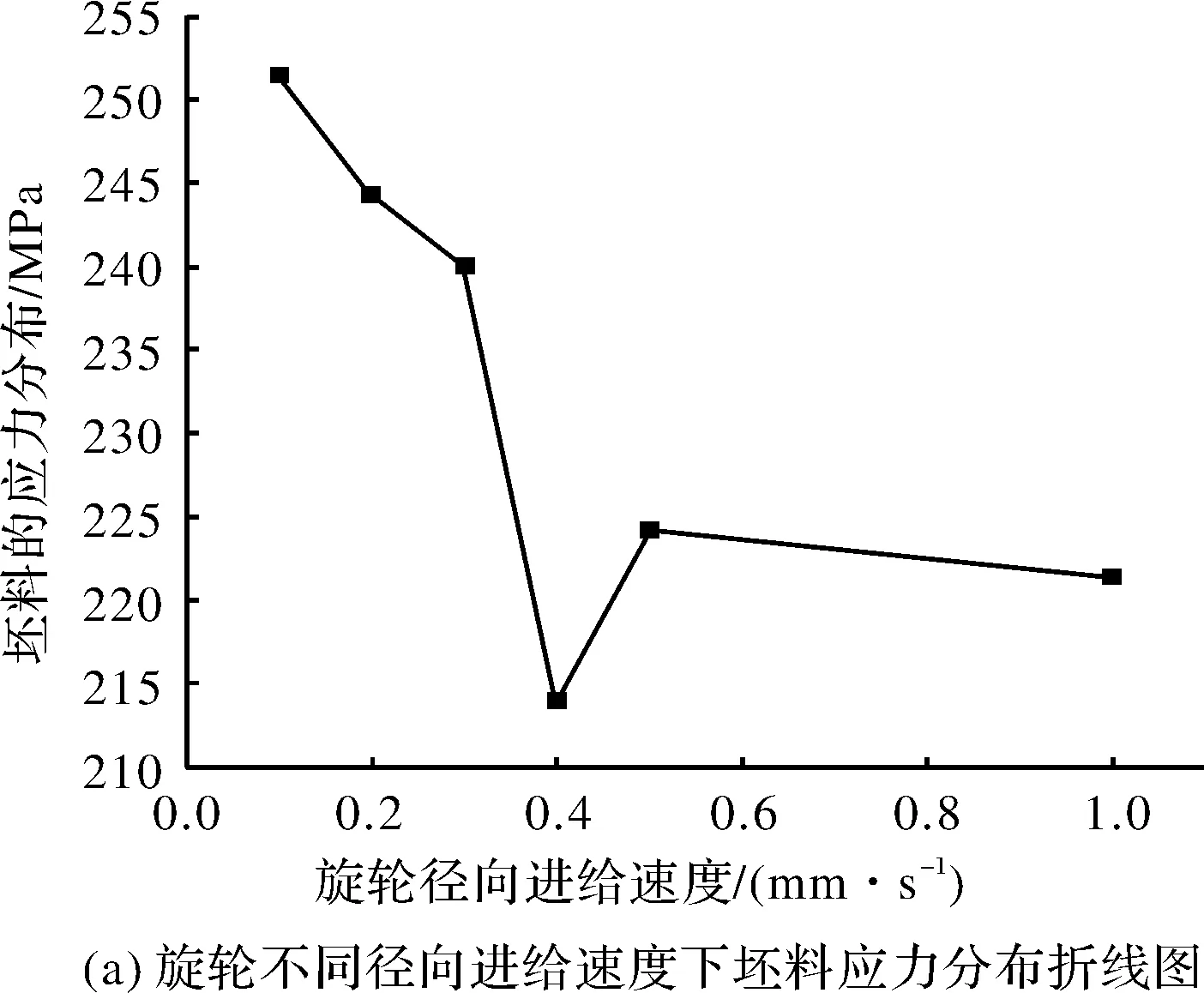

在旋轮的不同径向进给速度下,坯料上的应力分布和旋压过程中旋轮受到的最大反力如图11所示。

图11 旋轮径向进给速度与坯料应力分布和旋轮受到的反力关系

由图11(a)可知,随着旋轮径向进给速度的增加,坯料应力分布逐渐降低。而由图11(b)可知,随着旋轮径向进给速度逐渐增加,旋轮受到的反力也在逐渐增加。

综上所述,旋轮径向进给速度在有额外坯料旋转进行修圆的情况下,旋轮径向进给速度的增加对于坯料的尺寸精度和最终减薄目标的影响是可控的,但是会一定程度上增加设备的负载,因此应当在设备生产条件允许的情况下,一定范围内增加旋轮径向进给速度以提高生产效率。

5 结论

(1)针对超大型直径薄壁铝合金的筒形件,传统的强力旋压过程单道次变形程度过大,就会使旋压过程中轴向压应力造成材料压缩失稳起皱的缺陷。影响该超大直径铝合金筒形件旋压的主要工艺参数有减薄率、坯料转速、旋轮径向进给速度等。

(2)在强力对轮旋压的成形过程中,减薄率直接影响了加工件尺寸质量和减薄目标的达成,过小的减薄率和过大的减薄率都会造成加工质量的下降,同时增加减薄率会提高加工设备的负载。由仿真结果得出,在该加工条件下,40%~50%的壁厚减薄率会带来较好的加工效果。

(3)在强力对轮旋压的成形过程中,坯料转速通过影响单位时间内旋轮与筒形件接触的长度,对尺寸精度和旋轮受到的反力影响较大,由仿真结果可知,随着坯料转速的增加,成形件的尺寸质量逐渐提高,并且旋轮受到的反力逐渐降低,只是在转速增加的同时,离心力也会对成形结果造成一定影响。因此,应当在离心力影响可控的范围内,和生产设备允许的范围内,尽量提高坯料的转速。

(4)在强力对轮旋压的成形过程中,旋轮径向进给速度直接决定生产效率,在该加工条件下,在0.1~1 mm/s范围中,旋轮径向进给速度的增加对于加工件的尺寸质量影响并不大,但会增加旋轮受到的最大反力,因此应当在设备生产条件允许的情况下,在一定范围内增加旋轮径向进给速度以提高生产效率。