不同促进剂对ZnO/MgO/MTT体系硫化氯丁橡胶性能的影响*

颜泽培,鹿寒冰,刘 鸣,李建兴,赵树高,孔祥奎,袁大有,王 鹤**

(1.青岛科技大学 高分子科学与工程学院/橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.苏州健睿电子机械有限公司,江苏 苏州 215000)

氯丁橡胶(CR)是2-氯-1,3-丁二烯的均聚物,主链结构不饱和,连接大量吸电子性的氯原子,导致CR的反应活性下降[1-2],因此CR的硫化化学与其他二烯类聚合物不同,一般采用氧化锌(ZnO)、氧化镁(MgO)硫化。而对于非硫调节型CR来说,通常还需要添加硫脲类促进剂以调整CR的硫化速率、硫化程度以及改善某些物理机械性能,如促进剂N,N′-亚乙基硫脲(ETU,也称作NA-22)[3],生成的硫化胶网络结构包括C—O—C、C—C、C—S—C键等多种类型键[4]81-82。为了提高CR的焦烧安全性,可将硫脲类促进剂与其他促进剂并用,导致CR的硫化过程和硫化胶网络结构更加复杂,硫化胶性能也出现差异。金耀程等[5]探究了不同促进剂体系对CR混炼胶硫化特性及其硫化胶力学性能的影响,研究发现,与单用ETU以及ETU/2、2′-二硫代二苯荓噻唑(DM)并用相比,采用ETU/二硫化四甲基秋兰姆(TMTD)并用时,CR胶料表现出最短的正硫化时间(tc90)以及最佳的物理机械性能。

本工作以硫醇调节型CR为基体,考察秋兰姆类、次磺酰胺类、二硫代氨基甲酸盐、二硫代磷酸盐以及胍类并用MTT对ZnO/MgO硫化CR混炼胶加工安全性、硫化特性、交联程度及其硫化胶物理机械性能和低温性能的影响,以期为环保CR橡胶制品的制备和性能优化提供理论支持。

1 实验部分

1.1 原料

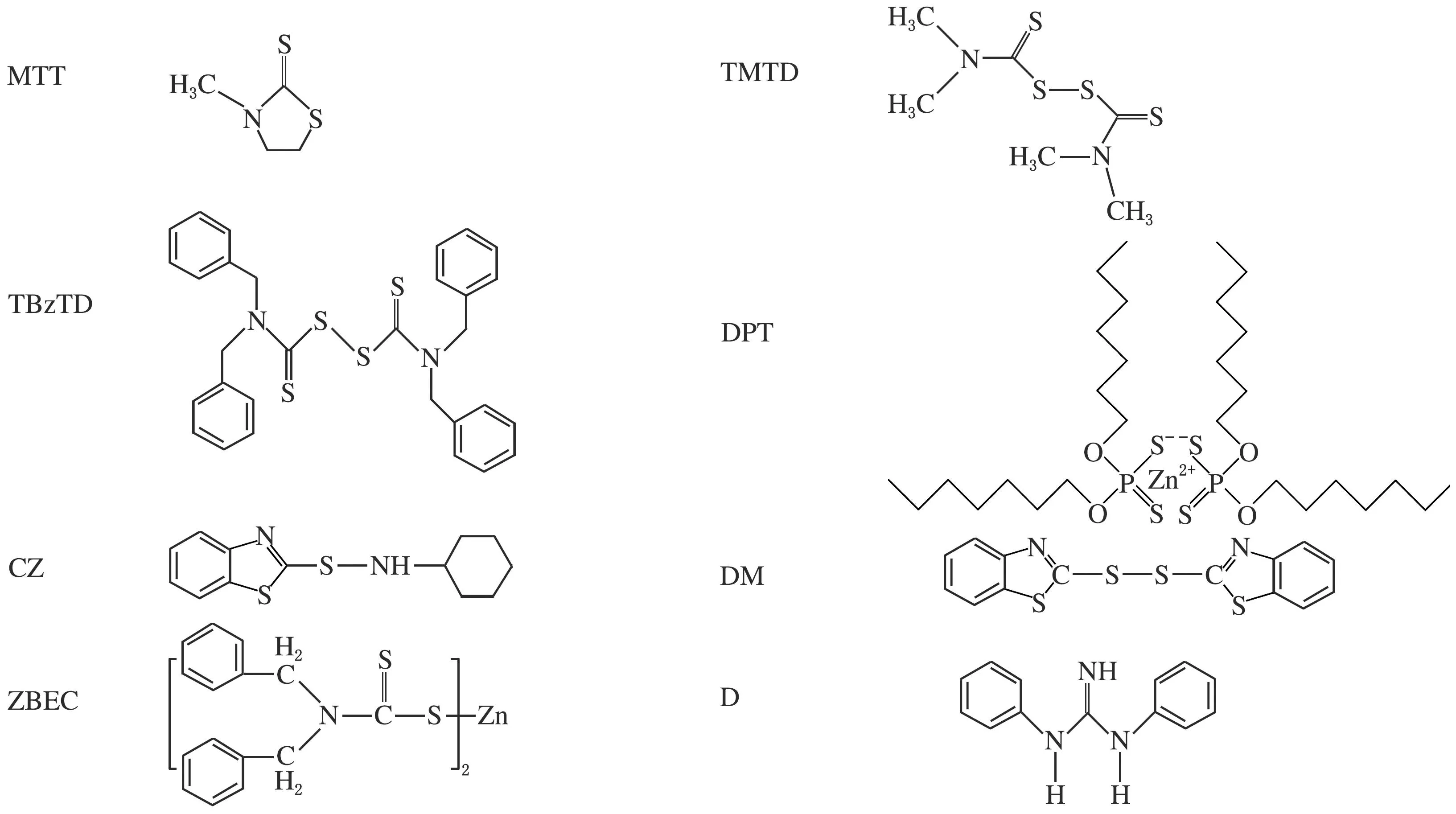

图1 促进剂的结构式

1.2 仪器及设备

XSM-500型密炼机:上海科创橡塑机械设备有限公司;POLYMIX型双辊开炼机:德国Servitec公司;XLB型平板硫化机:青岛亚东机械集团有限公司;MV2000型门尼黏度计、MDR2000型无转子硫化仪:美国Alpha公司;Z005型万能电子拉力试验机:德国Zwick/Roell公司;MZ-065型橡胶回弹试验机:江苏明珠试验机械有限公司;GT-7061-NDA型低温脆性试验仪:台湾高铁科技股份有限公司;MTS 831.50型弹性体测试系统:美国MTS公司。

1.3 基本配方

基本配方(质量份)为:S-40V 97;BR9000 3;MgO 4;ZnO 5;防老剂 6;分散剂 3;N330 50;N774 20;增塑剂 15;SA 1;MTT 0.8;促进剂(不同种类) 0.5。

1.4 试样制备

密炼机初始温度为60 ℃、转速为45 r/min,加入S-40V、BR9000,混炼均匀后加入MgO、微晶蜡、防老剂、分散剂等助剂,控制混炼温度不超过90 ℃,混炼均匀后排胶。混炼均匀后的胶料在开炼机中下片后得到混炼胶,停放8 h后在平板硫化机中进行硫化。

1.5 性能测试

1.5.1 门尼黏度和门尼焦烧时间测试

按照GB/T 1232—1992测试混炼胶的门尼黏度,测试温度为100 ℃,时间为5 min;按照GB/T 1233—2008测试混炼胶门尼焦烧时间以及门尼硫化时间,测试温度为120 ℃。

1.5.2 硫化性能测试

测试温度为160 ℃、时间为60 min下CR混炼胶的转矩随时间变化的关系,获得胶料基本定型时间(ts2)、焦烧时间(tc10)、tc90、最大转矩(MH)、最小转矩(ML)、转矩差(MH-ML)等硫化特性参数,MH-ML可反映出交联程度的高低。

利用公式(1)计算得出加硫指数(CRI),可反映出硫化速率的快慢[9]。

CRI=100/(tc90-ts2)

(1)

1.5.3 力学性能测试

按照GB/T 528—2009测试哑铃型试样的拉伸性能,拉伸速率为500 mm/min;按照GB/T 529—2008测试撕裂试样的撕裂强度,测试速度为500 mm/min;按照GB/T 1861—2009测试硫化胶的回弹性能。

1.5.4 低温性能测试

按照GB/T 15256—2014测试硫化胶的脆性温度。

1.5.5 交联密度测试

通过平衡溶胀法利用公式(2)计算交联密度Ve[10]。

(2)

式中:Vr为平衡溶胀试样中橡胶相所占的体积分数;Vs为溶剂甲苯的摩尔体积;χ为橡胶相与溶剂的相互作用系数(CR与甲苯相互作用系数为0.424)。其中Vr按照公式(3)进行计算。

(3)

式中:ρ为CR硫化胶的密度;ρs为溶剂甲苯的密度;m2为平衡溶胀后胶料质量;m3为胶料烘干后的质量。

2 结果与讨论

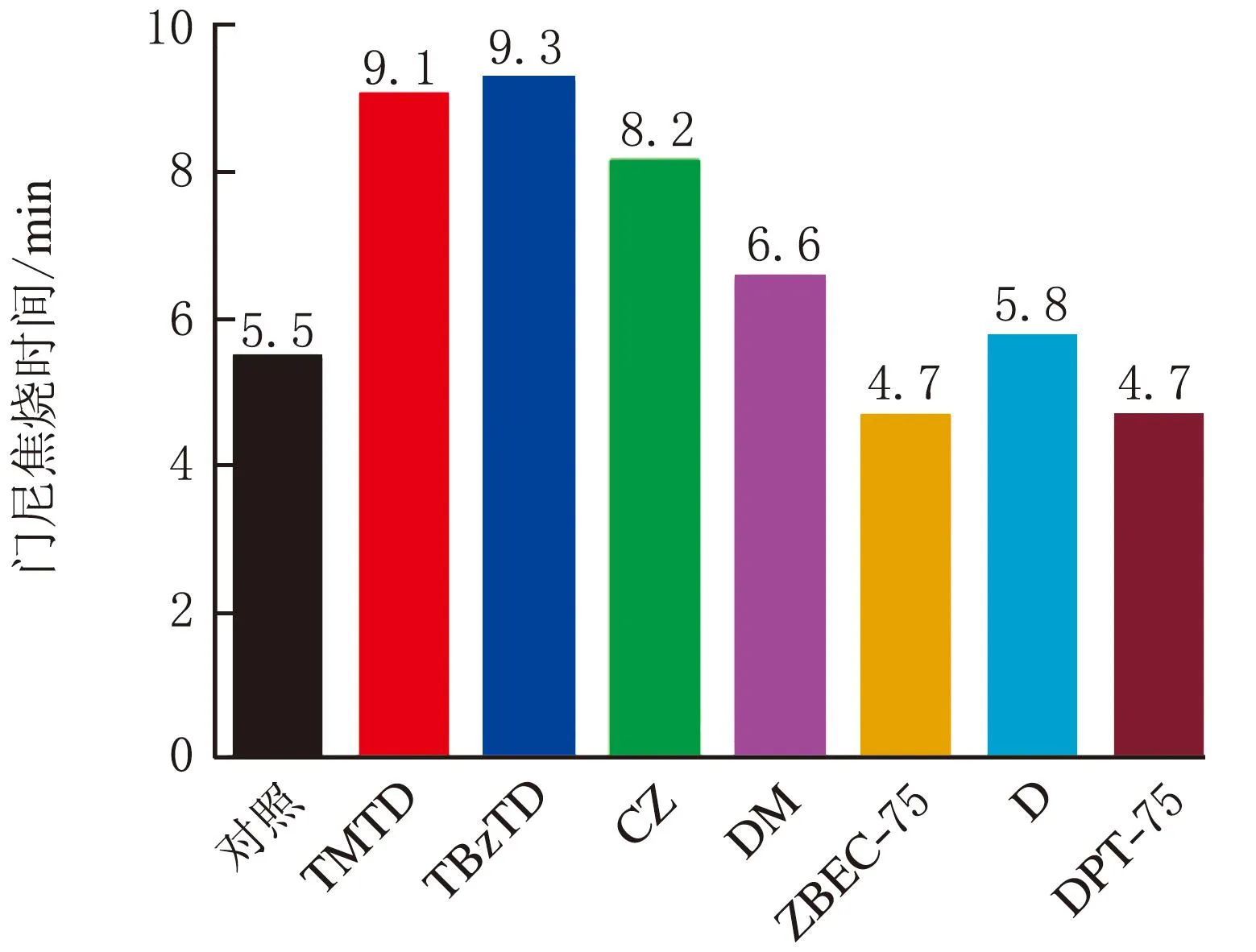

2.1 门尼黏度和门尼焦烧

门尼黏度和门尼焦烧分别反映橡胶的加工性能和加工停放过程的安全性[11]。由图2(a)可知,与CR/ZnO/MgO/MTT混炼胶相比,随着并用促进剂的加入,CR混炼胶的门尼黏度均不同程度降低,加工流动性变好。

促进剂种类(a)

促进剂种类(b)

促进剂种类(c) 图2 CR混炼胶的门尼黏度和门尼焦烧

促进剂种类对CR混炼胶门尼焦烧性能的影响如图2(b)和(c)所示,由图2(b)和(c)可以看出,与CR/ZnO/MgO/MTT混炼胶相比,促进剂TMTD、TBzTD和CZ的加入可明显延长CR的门尼焦烧时间和门尼硫化时间,且促进剂CZ加入后门尼硫化时间最长。分析认为CZ的胺基与部分烯丙基氯发生亲核取代反应,导致有效活性位点减少[12];促进剂DM、D的加入可略微延长CR的门尼焦烧时间和门尼硫化时间,而促进剂ZBEC和DPT的加入反而造成混炼胶的门尼焦烧时间缩短,加工安全性降低。

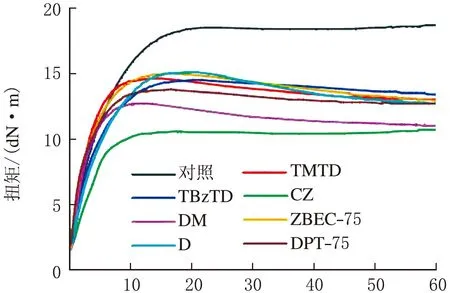

2.2 硫化特性分析

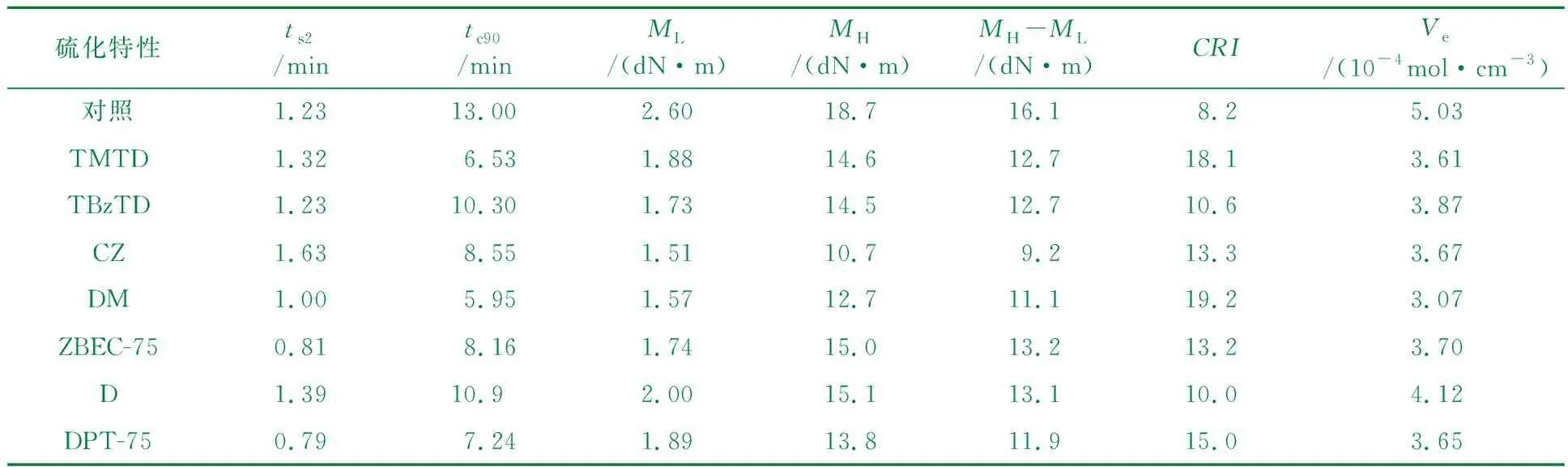

由图3和表1可以看出,在160 ℃下,与CR/ZnO/MgO/MTT体系相比,不同种类促进剂的加入对CR混炼胶的ts2影响规律不同,但均使tc90缩短,硫化速率提高,硫化程度和交联密度出现不同程度地降低。促进剂TMTD、CZ、D的加入有利于延长CR混炼胶的tc10,尤其是酸、碱并用型促进剂CZ对CR/ZnO/MgO/MTT体系延迟硫化作用最明显,而促进剂ZBEC、DPT则使ts2进一步缩短。

t/min图3 硫化特性曲线

表1 CR混炼胶的硫化特性参数

酸性促进剂DM添加试样的tc90最短,硫化速率最高。与添加TMTD试样相比,可以发现环保型TBzTD的加入对tc10改善作用和硫化程度影响不大,但tc90延长,硫化速率明显低于TMTD试样,推测TBzTD中苄基的相对分子质量较大,可能影响其与ZnO的反应活性。DPT作为碱性促进剂D的环保替代品,当用于CR/ZnO/MgO/MTT体系时,反而增加了早期硫化倾向,硫化程度也降低。CR的硫化是按离子和自由基混合机理进行的,交联过程主要是1,2-结构烯丙基氯进行重排形成活性交联点,最终形成交联网络[4]88[13]。

图4为ZnO/MgO存在下交联CR主要的反应机理,当存在不同硫化体系时,CR混炼胶的交联化学则变得更加复杂。例如,硫脲类促进剂会与1,2结构反应形成中间体促进交联。

图4 ZnO/MgO交联CR机理示意图

2.3 物理机械性能

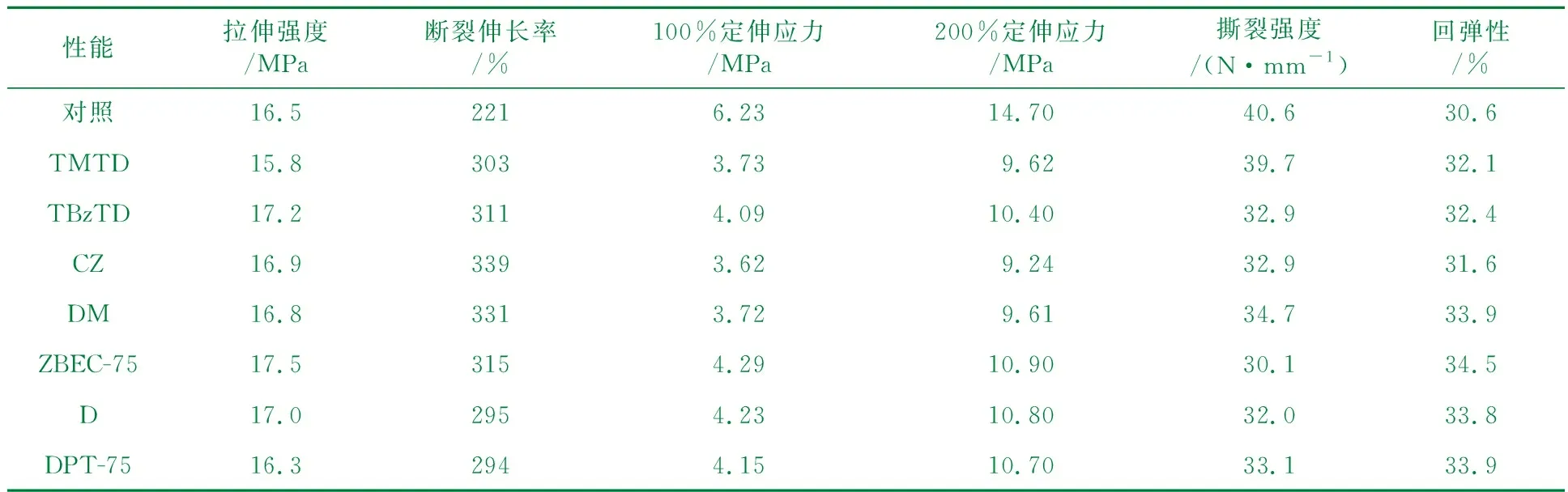

对于CR硫化胶来说,不管生胶类型和硫化剂的品种如何,都含有足够量的C—C、C—S—C或C—O—C等牢固键,还存在相当数量的弱键如配位键等,因此硫化体系的选择会影响CR硫化胶网络结构的构成,导致硫化胶性能的差异[14]。表2为促进剂种类对CR硫化胶物理机械性能的影响,可以发现与对照组相比,尽管体系交联密度下降,但7种促进剂的引入对CR/ZnO/MgO/MTT体系的拉伸强度影响不大,这与CR的拉伸自补强效应有关。同时,还观察到实验中所涉及的促进剂均有利于提高CR硫化胶的断裂伸长率和回弹性,但对100%定伸应力、200%定伸应力明显不利。除TMTD以外,其他6种促进剂并用MTT后均使CR硫化胶的撕裂强度下降。

表2 CR硫化胶的物理机械性能

另外,还可发现添加环保型TBzTD后CR硫化胶的拉伸性能要优于添加TMTD试样,但后者的撕裂强度则更占优势。环保促进剂DPT和促进剂D对CR硫化胶的拉伸性能和撕裂性能影响不大。

2.4 低温性能分析

很多CR制品经常要在较低的环境温度下工作,低温特性可通过脆性温度进行表征。由图5可知,与CR/ZnO/MgO/MTT体系混炼胶对照样相比,7种促进剂的加入使CR胶料的脆性温度不同程度降低,耐寒性增加,这与交联密度降低导致分子链柔顺性增加有关,而7种促进剂的类型差异对脆性温度影响不明显。

促进剂种类图5 CR硫化胶脆性温度

3 结 论

(1)与CR/ZnO/MgO/MTT胶料相比,TMTD、TBzTD、CZ、DM、ZBEC、DPT、D的加入使CR混炼胶的门尼黏度均降低,硫化速率提高,其中TMTD、TBzTD和CZ的加入可明显延长CR的门尼焦烧时间,而ZBEC、DPT则会降低焦烧安全性。

(2)对于两种秋兰姆类促进剂,TMTD在硫化速率上要优于环保TBzTD,而在tc10和硫化程度方面差异不大。

(3)7种并用促进剂的加入使CR硫化胶的交联密度、定伸应力均不同程度降低,而断裂伸长率、弹性和耐寒性增加,其中添加环保促进剂TBzTD的CR硫化胶的拉伸性能要优于添加TMTD试样,而TMTD试样的撕裂强度则明显更优。