含内螺纹的四通阀模具设计

谢克勇

(广州市交通运输职业学校 智能制造系,广东 广州 510440)

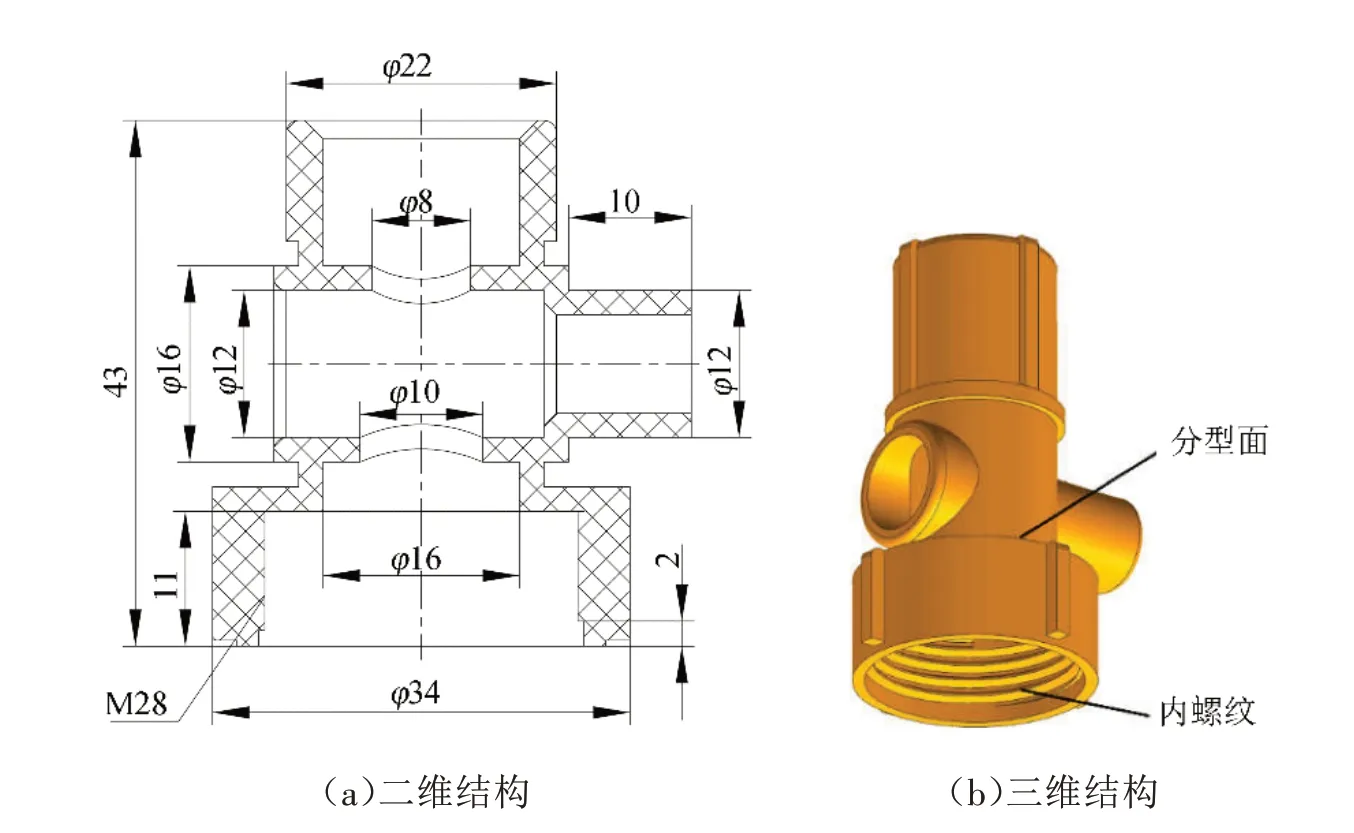

1 塑件结构分析

塑件结构如图1所示,高为43 mm,有4个管口,其中1 个管口内表面有螺纹(M28 mm,长度为11 mm),内螺纹所在管口的外径为φ34 mm。塑件材料为ABS,材质较硬,因此内螺纹不能采用强制脱模方式,需通过螺纹型芯旋转脱模[1-2]。塑件的外圆柱面上设置了4 条筋,4 条筋在型腔中成型,可以防止塑件随内螺纹型芯一起旋转。

图1 塑件结构

2 模具结构设计

由于塑件尺寸较小,且塑件上有4个管口,适合选用两板模结构,模具为1 模2 腔布局。塑件对外观面的要求较高,不能有明显的浇口痕迹,因此采用潜伏式浇口。以内螺纹的轴线方向为开模方向,内螺纹型芯位于动模,与内螺纹相贯通的管口在定模成型,另外2 个管口分别在2 个哈夫滑块上成型。为了保证塑件在螺纹型芯旋转时保持不动,将分型面设置在内螺纹所在管口的台阶处。为了使螺纹型芯自动旋转,在模具上安装“液压马达+蜗轮蜗杆+齿轮传动”等设备。该模具采用非标结构,取消推板和推杆固定板[3-4],模具结构如图2所示。

模具开模过程:在注射完成后,当定模与动模分开的同时,位于定模的管口脱模,斜导柱4与弹簧5 驱动2 个哈夫滑块3 向两边运动,使塑件上的2 个横向管口脱模,此时塑件、流道凝料粘附在动模。动模与定模完全分开后,液压电机21 自动启动,通过蜗杆8、蜗轮7 驱动螺纹型芯12 旋转,由于塑件上有4条筋,塑件不会随螺纹型芯一起旋转,当螺纹型芯12 旋转时,将塑件、流道凝料一起从动模型腔中旋出。随后,注塑机推动动模与定模合模,与此同时,定模楔紧块驱动2 个哈夫滑块复位。模具复位后开始下一次注射循环。

3 内螺纹型芯结构设计

内螺纹需要旋转才能脱模,但由于图1(a)中直径为φ10 mm 内孔型芯与横向内孔的型芯表面贴合,不能旋转,必须将螺纹管口内的型芯分为内、外两层,如图3 所示。外层为螺纹型芯,可以旋转;内层为φ16 mm 和φ10 mm 内孔的型芯,不能旋转。为了便于内螺纹型芯旋转,在内螺纹的型芯上安装蜗轮、圆锥滚子轴承、推力球轴承,蜗轮通过平键与内螺纹型芯相连。为了防止内层型芯旋转,将内层型芯的底部设计成方形[5-6]。

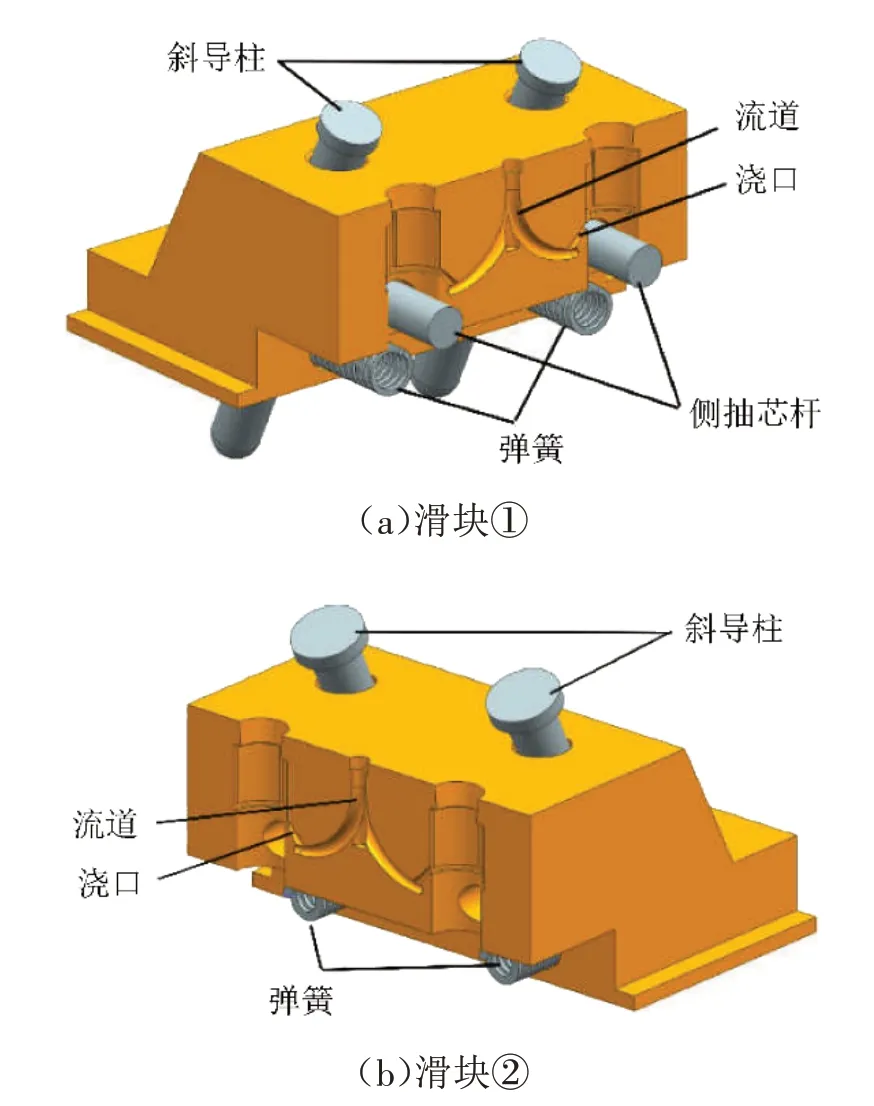

4 哈夫滑块结构设计

塑件两侧的横向管口采用由斜导柱驱动的哈夫滑块脱模。根据塑件结构,将侧型芯安装在其中一个滑块上,另一个滑块上不安装侧型芯,因此2个滑块的结构不一致。由于2 个滑块的尺寸为140 mm×126 mm×75 mm,尺寸较小,为了确保滑块的强度和方便在滑块上设计冷却水道,2 个哈夫滑块采用整体结构,即直接在滑块上设计型腔,而不采用镶件结构。为了保证滑块在开模过程中的稳定性,在滑块的侧面设计2 个弹簧,滑块分开时2 个弹簧将辅助斜导柱驱动滑块运动。为了防止压紧楔压伤滑块的斜面,在滑块的斜面上设置耐磨片,滑块结构如图4所示[7-8]。

图4 哈弗滑块设计

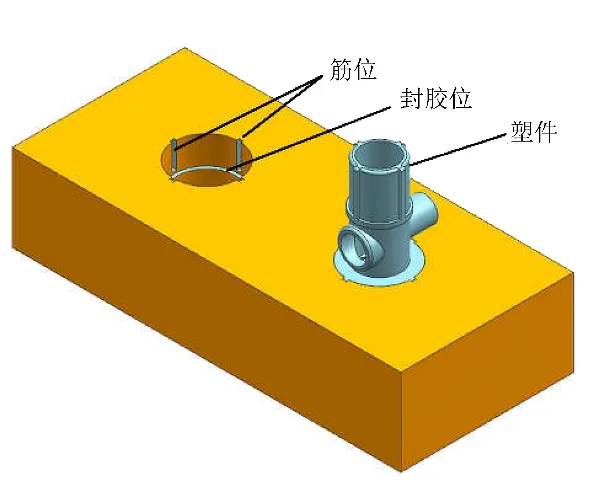

5 动模型腔板镶件设计

塑件上内螺纹所在管口由动模镶件成型,并将分型面设在管口的台阶处,如图5 所示。内螺纹管口外表面成型的4 条筋卡在型腔内,在内螺纹型芯旋转时,这4条筋可以防止塑件旋转。

图5 动模型腔板镶件设计(隐藏其中1个塑件)

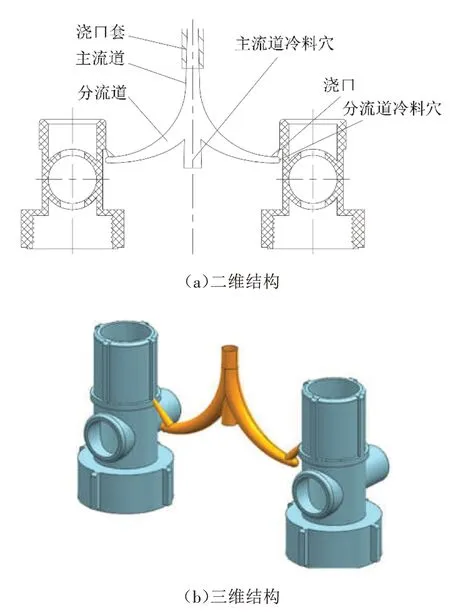

6 浇注系统设计

根据塑件的结构特点采用1 模2 腔的两板模成型。塑件尺寸较小,1 个型腔可以只设置1 个浇口。主流道设置在浇口套中,分流道设置在左、右滑块的对碰面上,分流道的轮廓为牛角弯形状,潜伏式浇口进料。为了避免塑件表面出现瑕疵,将主流道和2个分流道的端部适当延长,形成冷料穴,浇注系统如图6所示。

图6 浇注系统

7 脱模机构设计

在模具上安装液压电机、蜗轮蜗杆、轴承等组件实现内螺纹的自动脱模,为了提高工作效率,由1个电机同时驱动2 个内螺纹型芯旋转,如图7 所示。为了维持脱模机构运动过程的稳定性,在蜗杆的两端各安装1个推力球轴承,在螺纹型芯的上部安装1个圆锥滚子轴承,在下部安装1 个推力球轴承。内层型芯的底部是方形,并通过螺纹固定在动模座板上,因此,当外层的螺纹型芯旋转时,内层型芯保持不动[9-10]。

图7 脱模机构

8 冷却系统

为了使塑件在注射后快速冷却、定形,须在主要的模具零件上设计冷却水路。根据塑件的结构,这副模具的冷却水路重点设计在滑块和动模型腔板镶件上。其中动模型腔板镶件的水路采用直通式水路,孔径为φ8 mm,用4 条直通水路组成四边形,包围2个型腔,如图8(a)所示。为了控制哈夫滑块的温度,根据塑件的形状,在哈夫滑块上采用空间曲折式直通水路,将水管接头设置在滑块侧面,如图8(b)所示。

图8 冷却系统

9 结束语

以带有内螺纹的四通调节阀为例,针对其外表面设计了“斜导柱+哈夫滑块”的脱模机构,针对其内螺纹,设计了“液压电机+蜗轮蜗杆+齿轮传动”所组成的内螺纹自动脱模机构。根据塑件结构设计了1副1模2腔的两板注射模,将内螺纹所在的管口设置在动模型腔中成型,另外2 个管口设置在哈夫滑块中成型,由斜导柱驱动滑块运动。该模具脱模动作平稳,塑件成型质量稳定,模具结构合理。