基于掘锚一体机的巷道快速掘进工艺研究

康 超

(山西省煤炭规划设计院(集团)有限公司, 山西 太原 030500)

0 引言

在井下巷道掘进作业过程中由于地质条件复杂、巷道掘进工艺落后,已经成为限制井下综采作业效率进一步提升的核心瓶颈,因此需要对井下巷道掘进工艺进行优化,提高巷道掘进时的效率和安全性。目前巷道掘进主要采用了掘进机+锚杆钻机联合掘进,中间巷道支护过程中耗费大量的人力、物力,不仅效率低而且安全性差[1]。

针对现有井下巷道掘进工艺的不足,本文从减少辅助作业时间入手,在对多种井下巷道掘进方案进行了分析的基础上,最终确定采用掘锚一体机进行巷道掘进,同时根据井下巷道的实际情况,对掘锚一体机结构及截割方式进行了优化,满足了在井下高速掘进的需求。根据实际应用表明,新的掘进工艺能够将井下巷道掘进效率提升2.06 倍,对提升井下巷道掘进效率和安全性具有十分重要的意义[2]。

1 掘锚一体机改造方案分析

以煤矿井下典型的复杂地质条件为例,井下巷道的埋深为390 m,巷道断面尺寸为3 500 mm×5 200 mm,巷道的设计掘进长度为1 700 mm,通过对掘进区域的地质条件分析,井下煤层的平均厚度为5.6 m,在煤层内含有一个夹矸层,夹矸层的平均厚度约为0.4 m,井下巷道顶板为细砂岩,平均厚度为3.2 m,巷道底板为泥岩,其平均厚度为1.3 m,整体地质条件稳定性相对不足,顶板的压力大、围岩强度不足,矿压波动大,因此在进行巷道掘进作业时需要重点注意巷道的稳定性[3]。

由于巷道井下地质结构稳定性不足,因此在对迎头空顶区域进行掘进时,无法保持长时间的自稳定性,目前掘锚一体机自带的液压顶棚支护面积不足,无法保证迎头空顶区域的支护稳定性,极易发生冒顶等安全事故。在对掘锚一体机掘进流程进行分析后提出了对掘锚一体机的液压顶棚支护结构进行改造的方案。首先将掘锚一体机上通过液压气缸控制的支护顶棚更改为由液压千斤顶、临时顶板组合的支护结构,提高支护结构的结构强度和控制灵活性,改造后的支护结构如图1 所示。

图1 新型加强支护结构示意图(单位:mm)

由图1 可知,改造后的临时顶板支护结构的长为1.5 m、宽度为0.5 m,其临时支护结构的支护面积达到了传统液压顶棚支护面积的2.3 倍,在掘锚一体机上设置了两组液压管道,由控制系统来对液压千斤顶支护状态的调整,在掘进作业时支护千斤顶升起进行临时支护,保证掘进安全,当进行割煤作业时液压千斤顶则收回,保证截割作业的正常进行[4]。

井下巷道的围岩结构破碎性大,在进行掘进的过程中煤岩极易从煤壁上剥离,导致井下作业人员受伤,因此本文提出了一种新型的和掘锚机配合使用的挡矸装置。该装置设置到支护顶棚的下侧,挡矸装置的尺寸根据掘锚一体机的尺寸来设置。在挡矸装置的上侧设置一个尺寸为30 mm×30 mm 的方形插销,在掘锚一体机的后侧设置规格为30 mm×1 300 mm 的圆钢,上面设置4 个挂钩,用于设置挡护木板,木板的持续应满足挡护可靠性的需求。当掘锚一体机在工作时将挡矸装置安装在掘锚一体机的方形槽内,从而防止挡矸掉落后的伤人事故,该新型挡矸结构如图2 所示。

图2 挡矸装置结构示意图(单位:mm)

2 自动送网结构优化

为了将巷道破碎顶板垮落的概率,在巷道掘进过程中,通常需要人工托网上钢带,不仅劳动强度大而且效率极低,因此为了满足掘锚一体机快速掘进的需求,在掘锚一体机上设置了自动上托网装置,其整体结构如图3 所示。

图3 掘锚一体机自动送网结构示意图

在掘锚一体机进行掘进作业时,先由人工将金属网设置在托网架上,然后通过驱动装置将托网架由装网位置拖动到托网机构上,最后再由托网机构将其顶起并进行锚护作业,实现了自动上网和锚护,有效提升了上网的效率和安全性。

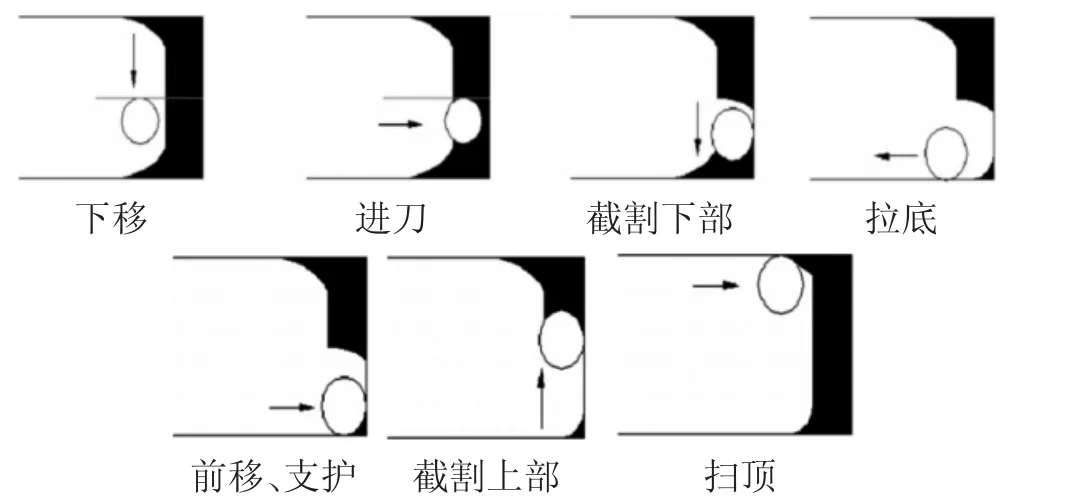

3 掘锚一体机截割方案优化

为了满足掘锚一体机的截割作业需求,结合煤矿井下巷道的实际情况,本文提出了一种新的掘锚一体机截割优化方案[5]。首先把掘锚一体机的截割机构调整到截割煤壁的中间位置,将截割机构调整到切入煤壁1 m 的深度,然后再从上侧到下侧对煤壁的下半部分进行截割作业,直到截割到巷道底板位置后再将截割机构向后退出1 m,对巷道底板进行多次的拉低作业,最终截割到平整状态。

当巷道底板被拉平后,控制掘锚一体机前移并对巷道顶板和两侧帮进行支护,然后再由上到下对煤壁上半部分的煤体进行截割作业,把预留在煤壁上方的约200 mm 厚的顶板煤皮清扫干净。反复的重复上面所述的截割方案,直到完成截割作业。该方案通过对割煤顺序的优化,有效提升了截割效率和出煤率,避免了在截割过程中的煤炭残留,提高了综采作业的经济性。优化后的掘锚一体机截割方案如图4 所示。

图4 掘锚一体机截割优化方案

4 井下应用情况

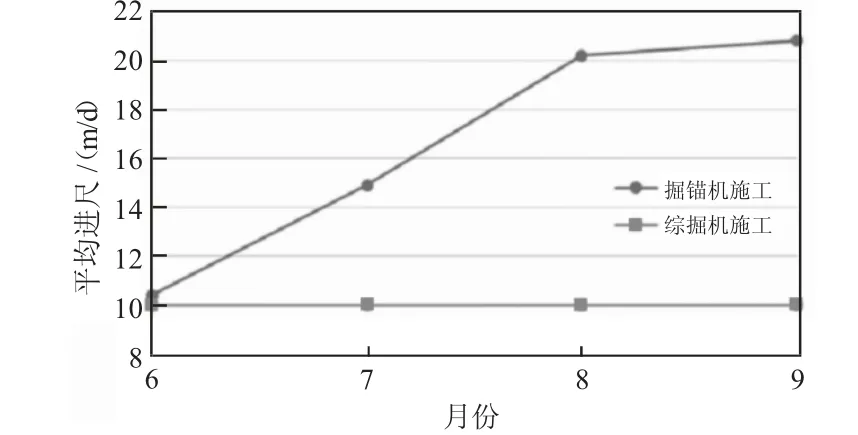

目前该基于掘锚一体机的巷道快速掘进工艺已经在多个煤矿投入了应用,为了对其实际应用效果进行分析,对应用前后的巷道掘进情况进行了统计,结果如图5 所示。

图5 不同掘进方案掘进效果对比示意图

由图5 可知,采用传统的综掘机施工方案,平均进尺量约为10 m/d,当采用新的基于掘锚一体机的巷道快速掘进工艺后,井下巷道的平均解决速度增加到了20.6 m/d,平均掘进效率提升了2.06 倍。优化前的巷道平均支护成本为3 889 元/m,优化后的巷道平均支护成本为3 217 元/m,比优化前降低了17.3%,显著提升了井下巷道的掘进经济性。

5 结论

1)由于巷道井下地质结构稳定性不足易出现顶板垮落、碎石冲击等异常,因此对掘锚一体增加液压千斤顶支护结构及挡矸装置,提高在复杂巷道环境下的作业安全性;

2)新的掘锚一体机截割优化方案通过对割煤顺序进行优化,有效提升了截割时的效率和出煤率,减少了截割残留。

3)新的掘进工艺能够将井下巷道掘进效率提升2.06 倍,将巷道支护费用降低了17.3%,对于提升煤矿井下巷道掘进效率和经济性具有十分重要的意义。