某斗轮挖掘机研发

苏运动

(1.太原重工股份有限公司技术中心, 山西 太原 030024;2.智能采矿装备技术全国重点实验室, 山西 太原 030024)

0 引言

斗轮挖掘机[1]是采、运、排连续开采工艺中完成采掘工作的重要设备,特别适合应用于露天矿山、大型土石方工程等用于开采量大、服务年限长大型工程。斗轮挖掘机运用于露天矿连续生产工艺的剥离和开采,属多铲斗连续开采,与单斗矿用挖掘机间断生产相比,其生产效率有很大提高。除此以外,斗轮挖掘机具有冲击载荷小、功率波动平稳,易于操作维护,使用寿命长,能分层选采,更具有相对质量轻、能耗低、生产成本低、对地比压小、工作尺寸大、运输坡度大、易实现现代化管理等优点,是实现露天矿高效开采的首选设备。

太原重工股份有限公司生产的某斗轮挖掘机采用紧凑型(指生产率较高、但工作尺寸不是很大的结构)机型,全回转,双履带行走,斗轮臂、卸料臂升降由液压缸传动。斗轮挖掘机通过装在斗轮上的12 个铲斗,在斗轮和斗轮臂回转的同时,各铲斗连续参加挖掘,挖到铲斗中的物料转到斗轮上方时,通过斗轮体内的斜槽漏至斗轮臂上的胶带机,然后转载至卸料臂胶带机,即可向紧接着的A 型皮带车、汽车等运输工具上卸料,运往指定地点。

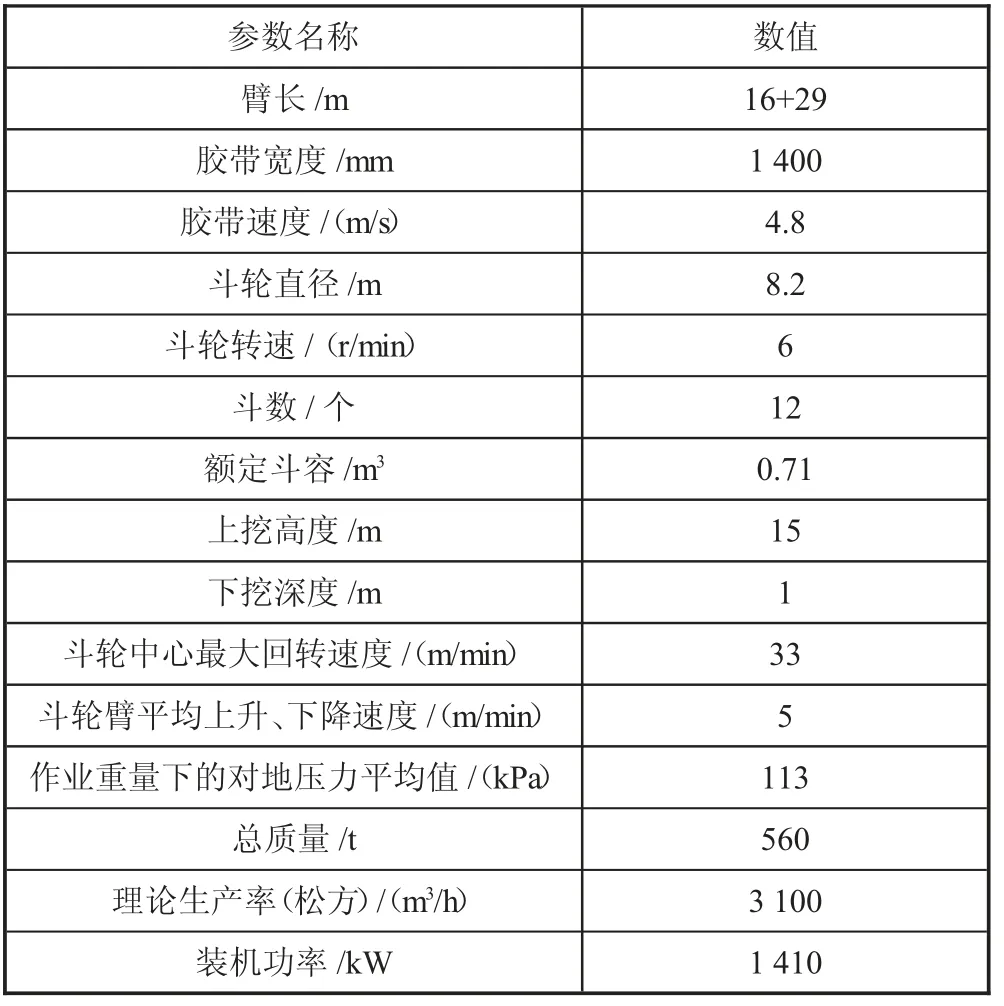

1 某斗轮挖掘机主要技术参数

某斗轮挖掘机主要技术参数见表1。

表1 某斗轮挖掘机主要技术参数

2 某斗轮挖掘机工作原理及组成

此斗轮挖掘机在松散物料且斗轮满斗的工况下,理论生产率可以达到3 100 m3/h(松方)。

此斗轮挖掘机的有效工作能力依赖于物料的性能及松散度,并且还与该设备的有效运行时间有关,设备的有效运行时间主要取决于下游转运设备故障率情况。

此斗轮挖掘机的行走机构采用履带装置结构。在回转支撑结构的作用下,该设备的上部机构及斗轮臂可在±360°范围内旋转,卸料臂可相对于上部机构进行±105°独立旋转。斗轮及斗轮臂通过液压油缸完成俯仰动作。

在斗轮旋转和斗轮臂回转的共同作用下,物料被以“月牙形”[2]切割。然后,在锥形轮的作用下,通过溜槽到达斗轮皮带,再通过卸料皮带机转运物料。当垂直物料面被挖掘完成后,该斗轮挖掘机按照一个提前设定好的距离行进,工作状态按此重复进行。

所有驱动单元的控制,都可以在司机室里实现。卸料臂的回转也可以通过司机室来完成。

高压电通过电缆漏斗车上的高压电缆输送至斗轮挖掘机,且电缆通过电缆架导引。下车装置所需电力经过滑环输送到达相关部位。

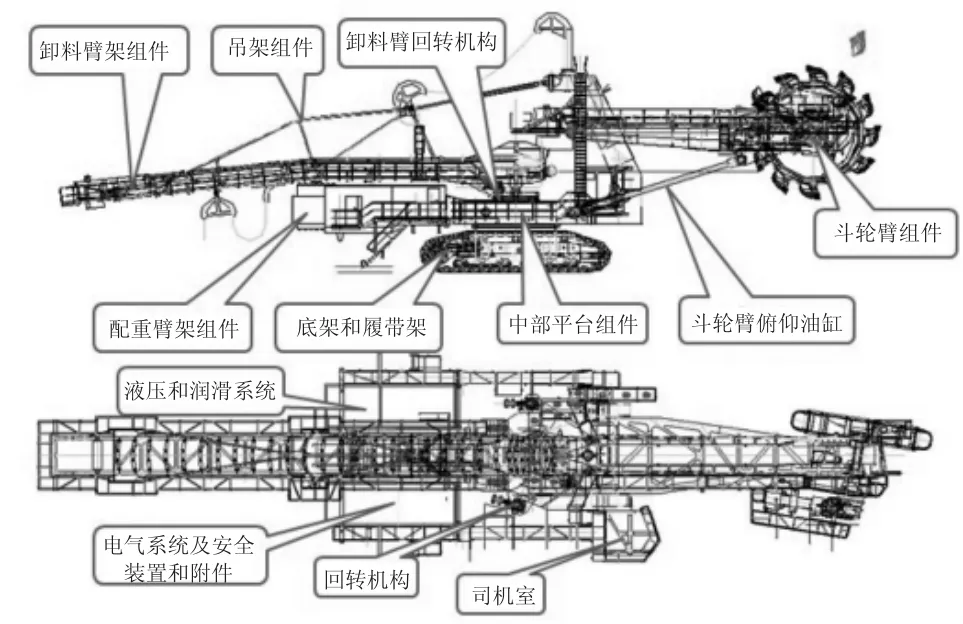

斗轮挖掘机主要由底架和履带架、中部平台组件、配重臂架组件、斗轮臂俯仰油缸、斗轮臂组件、卸料臂回转机构、吊架组件、卸料臂架组件、司机室、回转机构、液压和润滑系统、电气系统及安全装置和附件以下部件组成,如图1 所示。

图1 斗轮挖掘机主要部件

3 某斗轮挖掘机机械系统

底架为箱型结构,位于履带装置之间,通过4 个位置的焊接与履带架相连;履带装置与底架共同组成了机器底盘;回转轴承连同外齿圈通过螺栓固定在底架上,支撑着整个上部结构;中央立轴通过螺栓固定在底架下部,支撑着外齿圈及位于上部平台顶部的卸料臂回转机构;在底架的顶部,滑环装配环绕着中央立轴,为上部结构与底架之间供电。润滑油泵位于履带之间,固定在底架外侧结构上。

履带装置由2 条平行的履带组成;底架安装在2 条履带之间,与两侧履带架刚性连接;底架将载荷传递给履带单元,最终通过底架及履带传递到地面;履带链以及转向系统的灵活性使得履带不必更改水平位置而继续在不规整的地面行走;每条履带独立驱动,履带装置通过控制履带的行走速度、刹车、转向来完成行驶动作。

斗轮主回转机构的驱动装置是2 套按195°布置的完全相同的电气驱动装置,每套驱动装置由1 台电动机通过安全联轴器驱动1 台斜齿行星齿轮减速机;制动器采用盘式制动器,与回转轴承齿圈啮合的回转小齿轮安装在斜齿行星齿轮的输出轴端;在上部结构的回转过程中,回转小齿轮与固定在底架上的回转齿圈啮合,回转速度由变频器电气控制;斗轮驱动在斗轮臂相对斗轮的另一侧,斗轮由1 台电动机驱动,通过1 个液力联轴器和万向轴将扭矩传递至斗轮减速机,带液力联轴器的电机安装在斗轮臂边侧的固定平台上;扭矩臂将驱动扭矩传递到斗轮臂;斗轮减速机通过法兰连接固定到斗轮轴上,减速机由1 个油泵进行强制润滑。卸料臂回转驱动安装在卸料臂转盘上,它由1 台电气制动的电动机驱动,电动机通过安全联轴器连接至回转减速机;斜齿行星齿轮减速机的输出轴端设计在卸料臂转盘平台面下方,轴端上安装着与回转齿圈啮合的回转小齿轮,齿圈通过圆柱销固定在底架上,回转小齿轮与齿圈的啮合完成卸料臂的回转运动。

斗轮臂和卸料臂皮带输送机主要由以下部分组成:刮泥板、驱动滚筒、输送机驱动装置(含左、右两套)、传送托辊、缓冲托辊、回程滚筒、犁形刮泥板、缓冲滚筒、钢制刮泥板、导向托辊、改向托辊、回程托辊。

回转平台是环梁结构,配重臂和塔架都焊接在平台上。上部结构的按195°方向布置的2 套回转驱动系统安装在平台上;司机室位于平台的右侧,朝向斗轮,司机室观察斗轮挖掘动作的视野很好;变压器、电气室、液压润滑室、工作人员室和配重都在配重臂上;塔架的2 个焊接杆通过十字横梁连接在顶部,1 个电缆卷筒座安装在十字横梁上。斗轮臂通过特殊轴承安装在两个塔架杆之间,斗轮臂的提升和下降动作通过液压缸来实现,提升和油缸安装在平台和斗轮臂上,斗轮以及斗轮驱动系统安装在斗轮臂的顶部;皮带输送系统(斗轮臂皮带和卸料臂皮带)安装在斗轮臂和卸料臂的中心,物料通过中转槽由斗轮臂皮带传送至卸料臂皮带,卸料臂通过特殊的轴承安装在卸料臂转盘上,卸料臂的提升和下降动作通过牵引油缸来实现,拉紧油缸安装在塔架十字横梁顶部的旋转轴和卸料臂张紧结构上;斗轮挖掘机的上部结构安装有走台、栏杆、梯子,方便到达主要部件进行清洁、维护、保养和维修工作。

4 某斗轮挖掘机电气系统

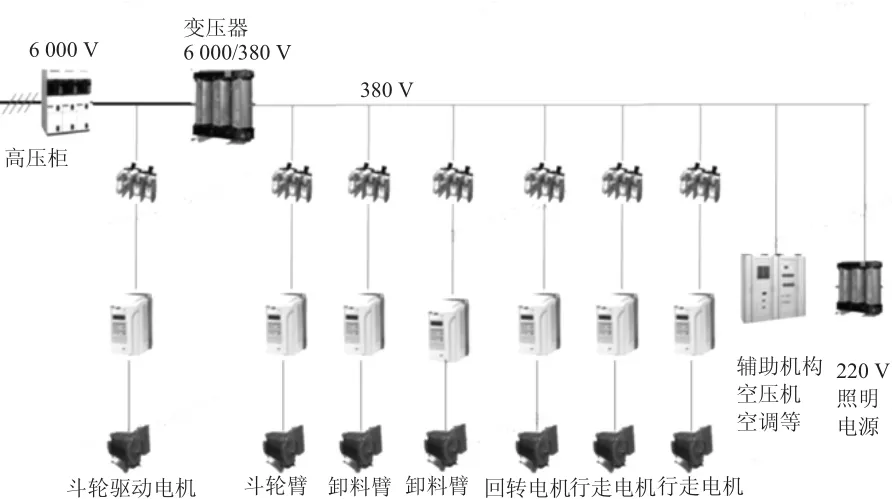

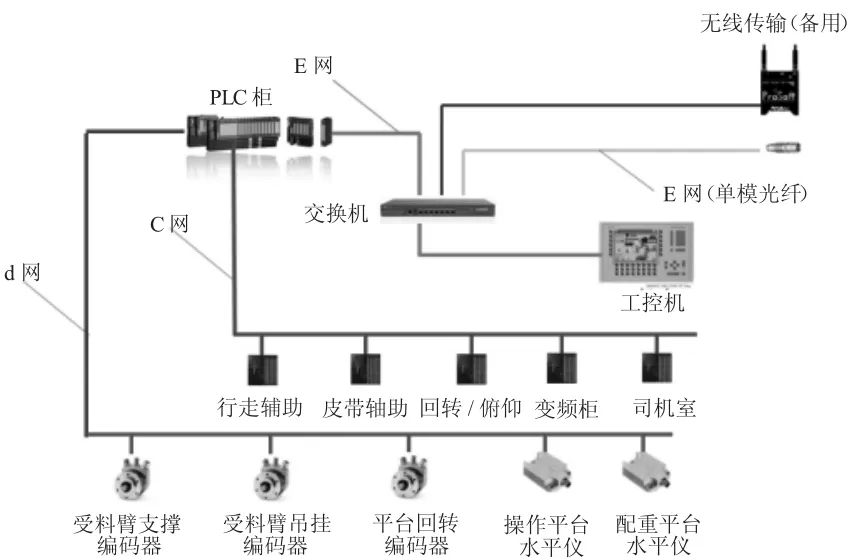

某斗轮机的电气系统采用变频调速[3],采用PLC控制;电气系统为“上位人机界面+PLC 现场总线+变频传动”组成的三级控制系统,上位人机界面监控整机的运行状态及故障信息,实现运行状态模拟显示与故障自诊断,PLC 通过现场总线与整流回馈单元、各机构逆变器、司机室控制等连接,实现分布式控制,整流回馈单元通过公用直流母线与各机构逆变器相连,实现对各机构变频电动机转矩与速度的精确控制,供电单线图如图2 所示。

图2 某斗轮挖掘机供电单线

设备的控制运行采用西门子PLC S7-300,CPU通过PROFIBUS 现场总线与分布式I/O、VFD、操作面板和就地设备进行连接起来,控制系统单线图如图3所示。

图3 控制系统单线

编程是依照标准程序设计并在西门子软件基础上编制的;设备是通过司机室来进行控制的,在司机室的操作台上会装备有1 个操作面板,所有设备操作信息,如连锁、操作模式、报警、运行参数、工作小时数等均会显示在屏幕上,而在电气室设置的1 个操作面板则主要用来对设备进行维护、诊断和故障检查处理。

5 某斗轮挖掘机液压和干油集中润滑系统

液压系统由液压泵站、2 个液压缸和油管等主要部件组成;液压泵站则包括机、油泵、油箱、阀门、管件和相关电气元件,通过油管、油泵将压力油供入到油缸,主油缸负责轮斗臂的俯仰运动,另外一个油缸则负责卸料臂的俯仰运动;系统中配有带控制回路的比例阀,以防止悬臂俯仰过程中抖动,保证悬臂匀速升降,用比例阀控制液压回路的开启,从而使液压油缸平稳伸缩,防止失速,为了保证下降操作的平稳运行,在液压缸的活塞杆末端装有1 个制动阀和1 个二级安全装置(包含1 个减压阀和1 个电子压力传感器以设定最大允许工作压力)。带有防管路破裂的阀块装置直接安装在液压缸的缸体上,所有润滑管路和管线都进行合理布置,过压和停机时,在液压缸活塞杆末端的压力传感器的最大触点将会动作。

上部油脂润滑系统由1 套电动润滑泵系统组成,布置在配重臂的液压润滑室内,包括回转80 个,胶带驱动与张紧及斗轮臂、卸料臂、油缸连接销轴12 个。

下部油脂润滑系统由1 套电动润滑泵系统组成,布置在底架梁后侧,包括驱动轮、张紧轮、托链轮、两轮小车、四轮小车轴承的润滑,共42 个润滑点。

6 结语

某斗轮挖掘机研制成功后可填补国内同规格产品的空白,打破国外垄断,每年可为我国节约大量的外汇。另外,国产化后设备销售价只相当于同类进口价的70%~80%,备品备件价格只相当于同类进口价的50%~60%,则每年可为我国露天矿山用户节约大量的设备购置费用和设备维护费用。同时履带式斗轮挖掘机的研制将拉动相关配套件及材料、制造等产业投入,增加人员就业机会,社会效益也非常显著。