硫铁尾矿矿化剂对水泥熟料煅烧及性能的影响

殷素红 李燕梅 丁伟敏 段百涛 李双喜

(1.华南理工大学 材料科学与工程学院,广东 广州 510640;2.华润水泥(封开)有限公司,广东 肇庆 526500;3.广州市珠江水泥有限公司,广东 广州 510460;4.广州市越堡水泥有限公司,广东 广州 510800)

随着国家节能、“双碳”战略目标的推行,水泥工业作为高能耗高CO2排放产业备受关注。水泥熟料的烧成能耗占水泥生产总能耗的80%以上,采用矿化剂或助熔剂是降低水泥烧成能耗的重要途径。我国硫铁尾矿中有用组分(铁、有色金属、贵金属等)含量低,资源综合利用难度大,导致尾矿大量堆存[1]。尾矿在自然风化、降雨淋溶等环境作用下逐渐发生氧化,最终产生大量的酸性矿山废水,还会造成环境危害[2]。20世纪八九十年代已有将硫铁矿和萤石作为复合矿化剂在立窑中烧制硅酸盐水泥熟料的研究,硫铁矿的主要成分是FeS2,硫铁矿的加入既能提供硫,又能减少生料配方中铁矿石用量[3-4]。由于硫铁矿中的硫经分解氧化后生成SO2、SO3气体,并与CaO 反应生成新生态硫酸钙,具有良好的矿化作用[5]。硫铁矿和萤石复合除了起到矿化作用外,还能加速CaCO3分解,并在较低温度下形成氟硫硅酸盐等过渡相,起到降低液相出现温度和液相黏度的作用,促进阿利特(A矿)生长和增加A矿生成量[6-8]。硫铁尾矿是硫铁矿经磨矿、分级和浮选等选矿过程后排放的固体废弃物,其中残留有FeS2,还含有石膏,可能有着与硫铁矿相似的矿化作用[9],但目前未有相关的研究。文中考虑将硫铁尾矿作为矿化剂烧制水泥,同时可替代部分原材料,探索其改善生料易烧性,降低熟料烧成能耗的可行性,以期变废为宝,解决尾矿污染环境的问题,并开发一种硫铁尾矿资源化利用的新途径。

文中通过调控硫铁尾矿引入SO3含量,研究了不同掺量硫铁尾矿对水泥生料易烧性的影响,分析了尾矿在熟料烧成过程中的作用,对熟料矿物组成、岩相结构和熟料物理性能的影响,以评价硫铁尾矿用作矿化剂的可行性,对硫铁尾矿的资源利用和水泥工业节能具有一定的参考价值。

1 试验

1.1 试验材料

本试验使用的水泥煅烧原材料包括石灰石、砂页岩、铁粉和煤灰,均来自广州市珠江水泥有限公司;硫铁尾矿来自广东广业云硫矿业有限公司。上述原材料的化学组成如表1所示。煤的工业分析结果如下:固定碳、挥发分、水分、灰分的质量分数分别为46.55%、27.54%、1.19%、24.72%,热值为21 690 kJ/kg。

表1 原材料化学成分Table 1 Chemical composition of raw materials

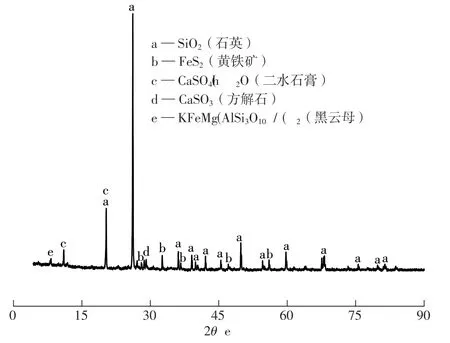

从表1 中可以看出,硫铁尾矿的主要成分为SiO2,可以替代部分砂页岩。此外,硫铁尾矿中SO3的含量较高,文中以其引入的SO3作为矿化组分进行生料配料。硫铁尾矿的XRD 谱图如图1 所示,由图中可知,尾矿中含有石英、黄铁矿、石膏和少量方解石等矿物,且衍射峰尖锐,结晶良好,反应活性较低,故掺量过高可能反而会影响生料的易烧性,不利于熟料烧成[10]。

图1 硫铁尾矿的XRD谱图Fig.1 XRD pattern of pyrite tailings

根据广州市珠江水泥有限公司提供的2021 年单位水泥熟料平均标准煤耗(106.53 kg/t)计算,得到单位水泥熟料热耗为3 120.8 kJ/kg。根据单位熟料热耗及煤的工业分析结果,根据式(1)计算可以得到水泥熟料中煤灰掺入量为3.56%[11]。

式中:GA为熟料中煤灰掺入量,%;q为单位熟料热耗,kJ/kg;Qy为煤的应用基低热值,kJ/kg;Ay为煤的应用基灰分含量,%;S为煤灰沉落率,取100%。

1.2 样品制备

本试验设计熟料率值KH=0.90、SM=2.25、IM=1.35,按硫铁尾矿掺量为0、8.83%、11.77%、和14.71%(引入的SO3含量分别为0、1.5%、2.0%和2.5%)进行生料配料,结果如表2 所示。其中,A0 为空白样,A1-A3 为掺硫铁尾矿的试样。为调整实际率值与设计率值一致,在配料时加入了化学试剂氧化铝。

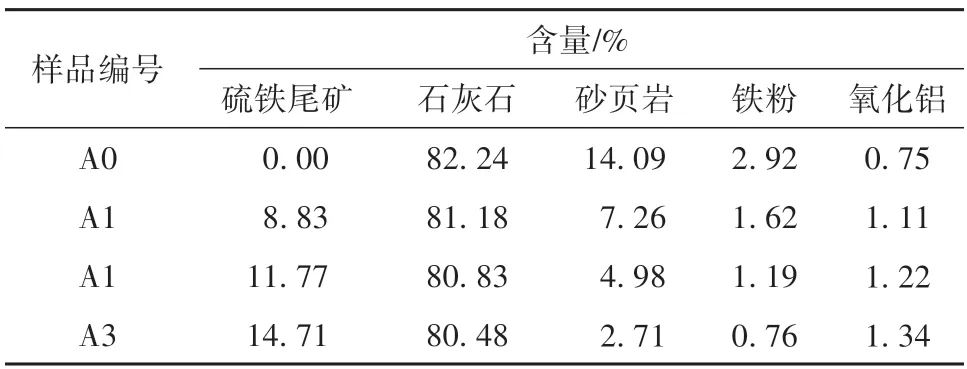

表2 生料配合比Table 2 Mix proportion of raw meal

按照GB/T 26566—2011《水泥生料易烧性试验方法》,将各种原料粉磨至过0.08 mm 方孔筛,筛余在10%以内。按照生料配合比准确称量各原料并充分混匀,然后按质量比为10∶1 称取生料粉末和纯净水,并拌和均匀。每次称取3.0 g±0.1 g的含水生料,放入成型模具内,用电子万能试验机以10.6 kN 力压制成Φ13 mm×10 mm 的试体,在105 ℃电热恒温干燥箱中烘干至少60 min。将试体随氧化铝方舟一起放入室温的硅钼棒高温炉内,按照一定升温制度升温至950 ℃并保温30 min,再继续升温至所需煅烧温度(1 350、1 400、1 450 ℃)且保温30 min。煅烧结束后,将试体随容器迅速从高温炉内取出,于空气中自然冷却至室温。冷却后取熟料块留样,密封后放入干燥器,以备进行岩相分析。其余试样用玛瑙研钵破碎研磨至全部通过0.08 mm方孔筛,然后装入自封袋中并置于干燥器内保存备用。

每次称取60.0 g±0.5 g 的含水生料,放入成型模具内,用电子万能试验机以30.0 kN 力压制成Φ60 mm×10 mm的试饼。105 ℃烘干后在硅钼棒高温炉中煅烧,煅烧温度为1 450 ℃,煅烧结束后取出样品,于空气中自然冷却至室温。加入5 %石膏,在球磨机中磨制成粉末,用于物理性能试验。

1.3 分析测试方法

本试验用乙二醇-乙醇法(GB/T 176—2017)测定熟料试样中f-CaO 的含量。采用同步热分析仪(STA449C 型)分析生料在加热过程中发生的物理化学变化,测试温度为30~1 400 ℃,升温速率为10 ℃/min,气氛为空气。采用化学滴定分析方法,按照GB/T176—2017《水泥化学分析方法》测定原材料、生料和熟料的化学成分。采用X 射线衍射分析仪(XRD,X’Pert Prowder)分析尾矿和熟料的矿物组成,测试条件为:Cu 靶,电压40 kV,电流40 mA,扫描速度12°/min,步长0.013°。采用全自动抛光机(Tegramin-25,Struers,丹麦),分别在600、1 200、2 400和4 000目的抛光纸上抛光,最后将抛光后的熟料试样用体积分数为1 %的硝酸酒精溶液浸2~3 s,用纸巾吸干液体后在徕卡偏光显微镜(DM2500P 型)下观察熟料的显微结构。熟料的物理性能参照GB/T208—2014《水泥密度测定方法》、GB/T 8074—2008《水泥比表面积测定方法勃氏法》、GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》和GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》进行测定。

2 结果与讨论

2.1 硫铁尾矿对生料易烧性的影响

生料易烧性是指生料在煅烧过程中形成熟料的难易程度[12],文中以在某一煅烧温度下煅烧相同时间后熟料中游离氧化钙含量表示生料的易烧性,游离氧化钙含量越低,易烧性越好[13]。

当硫铁尾矿引入SO3含量为0~2.5%时,分别在1 350、1 400、1 450 °C 下烧制的水泥熟料中游离氧化钙的含量如图2所示。由图中可知:随煅烧温度的升高,熟料中游离氧化钙含量下降;随硫铁尾矿掺量的增加,3 个煅烧温度下熟料中游离氧化钙的含量均先减小后增加。1 450 ℃时,空白组熟料游离氧化钙含量为1.84%,掺加硫铁尾矿以SO3计掺量为2.0%时,熟料游离氧化钙含量为1.18%,降幅最高达35.87%,说明加入适量硫铁尾矿改善了生料的易烧性。主要原因是一方面硫铁尾矿中含有黄铁矿(FeS2),FeS2分解、氧化后产生的SO2、SO3气体与CaCO3反应生成的CaSO4是极微细的初生态矿化剂,具有良好的矿化效应[4,14],同时产生的Fe2O3化学活性大为增强,提高了生料易烧性;另一方面,硫铁尾矿本身含有部分石膏,也可以起到矿化剂的作用[15]。但当尾矿掺量继续增加时,熟料中游离氧化钙含量反而增加,这是因为尾矿的主要矿物是结晶良好的石英,其反应活性较低,当尾矿掺量过多时,生料中高结晶态SiO2含量增多,不利于硅酸盐矿物的形成,因此游离氧化钙含量增加[16]。

图2 不同掺量硫铁尾矿在不同煅烧温度下烧制的熟料的f-CaO含量Fig.2 Content of f-CaO in clinker prepared at different calcining temperatures by adding different content of pyrite tailings

2.2 硫铁尾矿对生料煅烧过程的影响

对空白组及掺加硫铁尾矿的生料试样进行热分析,得到的TG-DSC曲线如图3所示。由图中可知,DSC 曲线在790 ℃左右有一个强烈的吸热峰,是生料中碳酸钙分解反应所致,该反应是熟料烧成中消耗热量(耗能)最多的环节。

图3 生料的TG-DSC曲线Fig.3 TG-DSC curve of raw meals

根据TG-DSC 曲线得到的各组生料的碳酸钙分解温度如表3所示。从表中可以看出:与空白组试样对比,掺入硫铁尾矿后的生料中碳酸钙的分解起始温度(t1)由744.6 ℃降低至737.5 ℃,约降低了7 ℃;分解峰值温度(t2)也有明显降低,由797.0 ℃降到787.5 ℃,约降低了10 ℃;分解结束温度(t3)差异不大,因此分解温度范围(Δt=t3-t1)从约65 ℃变宽到63~69 ℃。各组生料在800 ℃时碳酸钙的分解率如表4所示,与空白组试样对比,掺入硫铁尾矿后,分解率可由91.33%提高到99.28%。这是因为硫铁尾矿中的FeS2在430~630 ℃时氧化生成的SO2与CaCO3分解生成的CaO反应,新生成的CaSO4活性较高,促进了CaCO3的分解,见化学式(2)-(5)[17]。

表3 生料的CaCO3分解温度Table 3 Decomposition temperature of CaCO3 in raw meals

表4 800 ℃时CaCO3的分解率Table 4 Decomposition rate of CaCO3 at 800 ℃

因此,掺入适量的硫铁尾矿可以降低生料中碳酸钙分解起始和峰值温度,800 ℃时CaCO3基本分解完全,提高了碳酸钙分解速率。

通过对比掺硫铁尾矿试样与空白组试样的DSC曲线可以发现,空白组试样在1 320 ℃左右有一个吸热峰,是熟料中的C3A、C4AF等组分熔融形成液相所致;而掺入硫铁尾矿后在该温度范围出现双吸热峰,第一个峰为开始出现液相,第二个峰为液相大量形成。对比可知,空白组试样在1 320 ℃左右开始出现液相,掺入硫铁尾矿后可使液相出现温度降至1 283 ℃,降低了约37 ℃。这是因为尾矿的矿化作用,可能生成了过渡产物,使液相提早出现,并降低液相黏度,有利于促进C3S的形成[18-19]。

对以SO3计硫铁尾矿掺量为2.0%的生料在不同煅烧温度下得到的样品进行XRD 分析,验证是否有中间产物生成,结果如图4 所示。由图中可知:1 050 ℃时样品中主要矿物是f-CaO,还有中间过渡产物2C2S·CaSO4(特征峰d值为0.334 0、0.319 7、0.283 1、0.256 6 nm);1 200℃时,SiO2和2C2S·CaSO4的衍射峰消失,生成了C2S和C3S,并出现了新的过渡产物4CaO·3Al2O3·SO3(特征峰d值为0.375 8、0.265 0、0.216 7 nm),证实了尾矿的矿化作用;1 300 ℃时过渡产物4CaO·3Al2O3·SO3仍稳定存在,f-CaO的特征峰强度明显减弱。

图4 掺2.0% SO3水泥熟料的XRD谱图Fig.4 XRD pattern of 2.0% SO3 mixed cement clinker

在熟料煅烧过程中,尾矿与生料组分通过固相反应产生2C2S·CaSO4、4CaO·3Al2O3·SO3等中间过渡相,加快Ca2+与Si4+离子的扩散作用和结合速度,促进了C2S吸收CaO形成C3S的反应速率。

2.3 硫铁尾矿对熟料矿物组成和岩相结构的影响

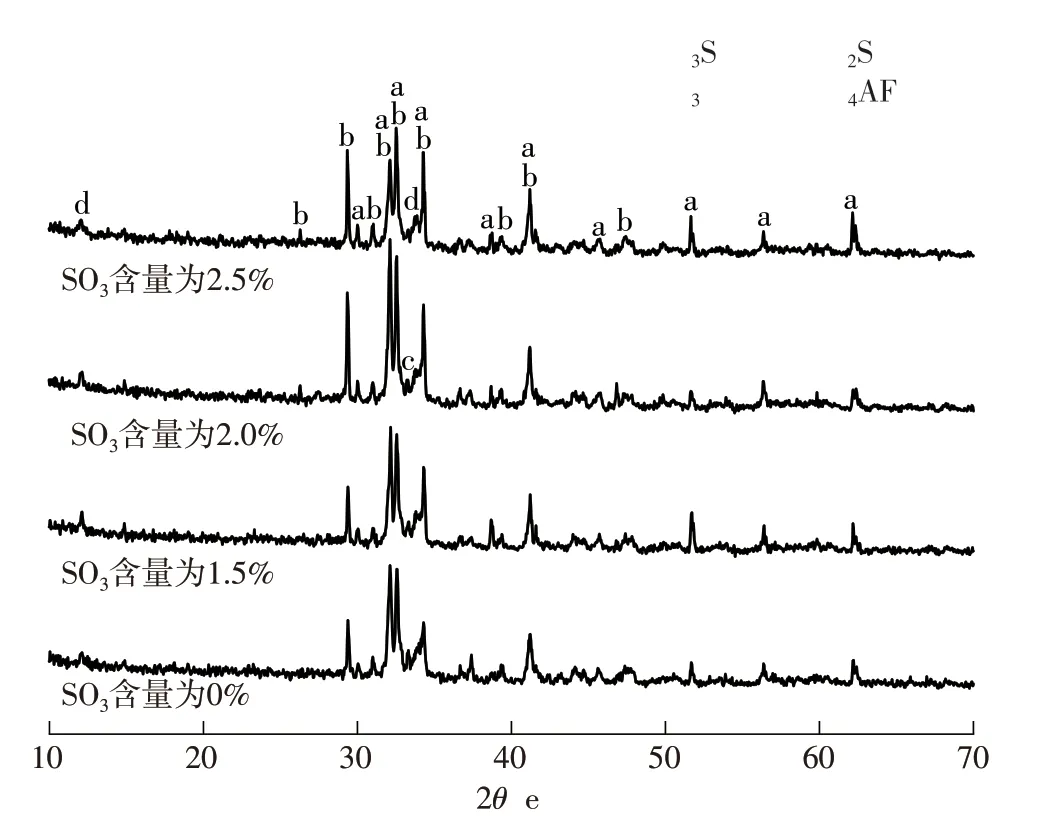

对1 450 ℃下煅烧的不同掺量硫铁尾矿的水泥熟料进行XRD 分析,结果如图5 所示。由图中可见,1 450 ℃下煅烧的空白组和掺硫铁尾矿的水泥熟料的主要矿物组成均为C3S、C2S、C3A 和C4AF,没有发现其他矿物的衍射峰。这表明硫铁尾矿的加入促进了硅酸盐水泥熟料的烧成,但未改变其矿物组成。图6为不同掺量硫铁尾矿在1 450 ℃下煅烧得到的水泥熟料的岩相照片。

图5 1 450 ℃下水泥熟料的XRD谱图Fig.5 XRD pattern of cement clinker at 1 450 ℃

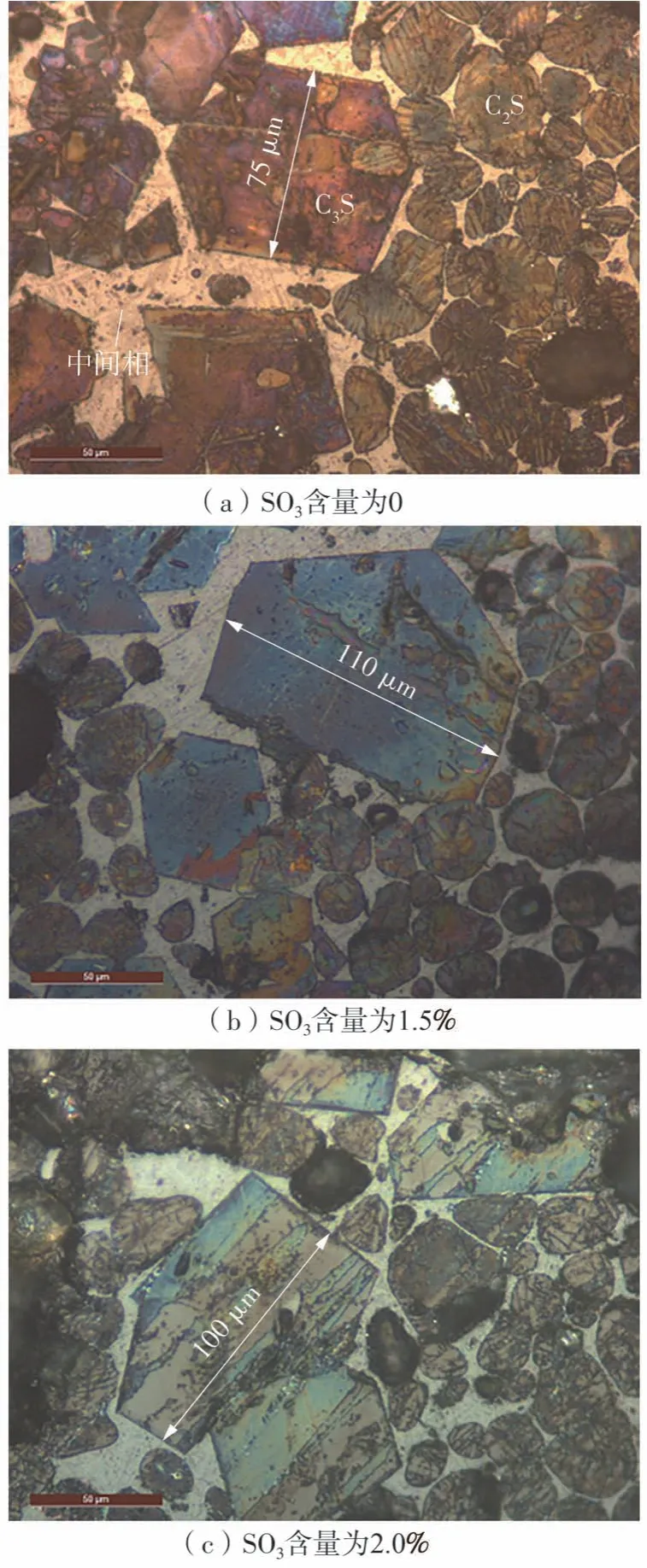

图6 水泥熟料的岩相分析Fig.6 Petrographic analysis of cement clinker

由图6(a)可以看出,空白样A矿发育良好,呈六方板状,但有包裹B矿、重叠堆积的现象,A、B矿大小不均匀,中间相分布不均,主要集中在A矿周围。从图6(b)-6(d)可知,掺入硫铁尾矿后,水泥熟料中A矿棱角分明,边界清晰,发育良好,晶体较粗大;B 矿类圆形,有双晶交叉条纹,晶体尺寸较均匀,中间相较均匀地分布在A 矿和B 矿之间。当以SO3计掺量为0、1.5%、2.0%和2.5%时,A 矿最大尺寸分别约为75、110、100 和120 µm,表明加入硫铁尾矿能促进A矿的发育[20]。这是由于硫铁尾矿的矿化作用,降低了水泥熟料烧成时液相的出现温度和黏度,增加了液相量,有利于C3S 的形成和晶体生长[21-22]。

2.4 硫铁尾矿对水泥熟料物理性能的影响

通过生料易烧性实验,优选出易烧性较好的配料方案A2 烧制水泥熟料大样,加入5%脱硫石膏,一起磨成粉末后进行物理性能测试,与掺入等质量分数脱硫石膏的空白组试样进行对比,结果如表5所示。与空白组试样相比,掺硫铁尾矿的水泥熟料密度稍大,标准稠度用水量更小,安定性合格,凝结时间缩短约25 min,养护3 d和28 d的抗压强度虽然分别比空白组试样下降1.3 和3.8 MPa,但均满足标准要求。掺硫铁尾矿的水泥熟料的抗压强度低于空白组水泥熟料,这是由于水泥熟料矿物(特别是C3S)中固溶了SO3,降低了水化作用所致[23];此外,A矿结晶粗大也会影响其水化活性,使强度下降[24-25]。

表5 硅酸盐水泥熟料的物理性能Table 5 Physical properties of Portland cement clinker

3 结论

(1)利用硫铁尾矿配料烧制水泥可改善生料易烧性,以SO3计掺量为2.0%时效果最好,与空白组对比,在1 450 ℃煅烧30 min 可使熟料游离氧化钙含量从1.84%下降至1.18%,下降幅度可达35.87%。但当尾矿掺量继续增加时,其引入的结晶态SiO2偏多,反而对易烧性不利。

(2)尾矿中含有的FeS2和石膏在煅烧过程中分解生成SO2、SO3,能起到矿化作用,以SO3计掺量为2.0%掺入硫铁尾矿,可使生料中CaCO3的开始分解温度降低约7 ℃,峰值温度降低约10 ℃,800 ℃时CaCO3基本分解完全,提高了CaCO3的分解速率;可使熟料在低温下形成过渡相2C2S·CaSO4和4CaO·3Al2O3·SO3,使液相出现温度降低了约35 ℃,有利于熟料矿物的形成。

(3)利用硫铁尾矿配料烧制水泥熟料不会影响熟料的矿物组成;熟料矿物发育良好,分布均匀,但晶体尺寸偏大;熟料各项物理性能都符合国家标准要求,养护3 d、28 d 的抗压强度分别为33.1 和61.8 MPa。