再生砖粉粒径对水泥水化动力学与微结构发展的影响

余其俊 马婷 张同生,2† 郭奕群 陈灿峰 吴正德 韦江雄,2

(1.华南理工大学 材料科学与工程学院,广东 广州 510640;2.广东省建筑材料低碳技术工程技术研究中心,广东 广州 510640;3.合肥工业大学 土木与水利工程学院,安徽 合肥 230009;4.广州光达环保科技投资有限公司,广东 广州 511300)

随着城镇化和旧城改造进程的推进,我国建筑废弃物的产生量与堆存量日益增长。据统计,2020年建筑废弃物存量已高达30亿t,其中废弃黏土砖占建筑废弃物总量的50%~70%[1]。废弃黏土砖制备的再生骨料孔隙率高、压碎值大,会导致水泥基材料强度大幅度下降,多用于力学性能要求较低的路基材料[2],无法实现废弃黏土砖的高附加值利用。废弃黏土砖的主要成分是SiO2和Al2O3,通常以石英、莫来石和无定形态活性硅铝组分等形式存在[3],其中活性硅铝组分可与水泥浆体中的Ca(OH)2反应生成C-(A)-S-H 凝胶。因此,利用废弃黏土砖磨细制备的再生砖粉(RBP),具有作为辅助性胶凝材料的潜力。

大量研究发现,再生砖粉水化活性较低,会显著降低水泥基材料的力学性能,尤其当再生砖粉替代水泥的质量大于20%时,再生砖粉复合胶凝材料相对强度不足硅酸盐水泥的80%,且随替代率的提高相对强度大幅度降低[4-11]。通常采用超细粉磨的方式提高再生砖粉活性,相同掺量下再生砖粉-硅酸盐水泥的相对强度降低的幅度有所减小。然而,即使相同掺量和细度下体系的相对强度也差别较大,尚无法指导再生砖粉在水泥基材料中的应用。超细粉磨过程中砖粉不仅仅是粒径变小的过程,其颗粒表面可能发生非晶化、断键增多等,导致再生砖粉-硅酸盐水泥水化动力学过程发生显著变化。因此,揭示超细粉磨过程中再生砖粉的物理-化学性质变化,阐明再生砖粉对再生砖粉-硅酸盐水泥水化动力学的影响机制,是再生砖粉在水泥基材料中高效利用的前提。

文中采用高能球磨制备了不同粒径的再生砖粉,表征了再生砖粉的物理化学性质与水化活性,系统分析了再生砖粉粒径对再生砖粉-硅酸盐水泥体系水化过程、微观结构和力学性能的影响,并基于Krstulovic-Dabic 模型获取体系的水化动力参数,实现水化进程的量化评价,以期为再生砖粉在水泥基材料中高效利用奠定理论基础和技术支撑。

1 粒径对再生砖粉组成与水化活性的影响

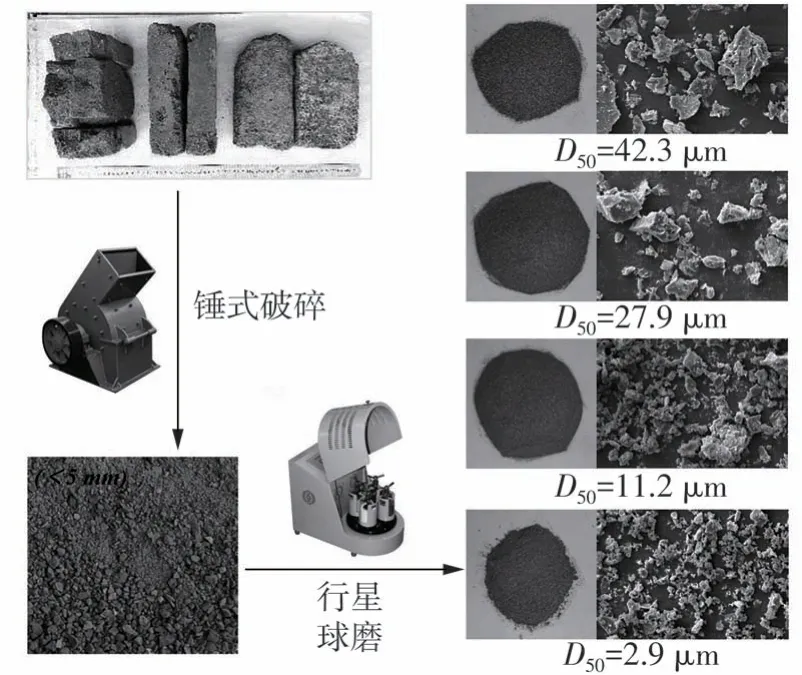

采用锤式破碎机将拆迁产生的废弃黏土砖破碎至粒径(D)为5 mm 以下,然后采用行星式球磨机(QM-3SP2)将废弃黏土砖颗粒进一步磨细,测试参数为:转速500 r/min,料球比4∶5。通过控制粉磨时间获得中位径(D50)分别为42.3、27.9、11.2 和2.9 µm的再生砖粉。随着再生砖粉粒径的减小和比表面积的增大,颗粒更趋近于球形(见图1),再生砖粉和PⅡ52.5R硅酸盐水泥的粒径分布和化学组成分别如图2 和表1 所示。由表1 可知,与硅酸盐水泥相比,再生砖粉的SiO2和Al2O3含量较高,CaO含量较低,说明再生砖粉为硅铝质辅助性胶凝材料。

图1 再生砖粉的制备过程Fig.1 Preparation process of RBP

图2 再生砖粉和硅酸盐水泥的粒径分布Fig.2 Particle size distribution of RBP and Portland cement

1.1 再生砖粉矿物组成

采用X 射线衍射仪(X’Pert Pro)测定了再生砖粉的XRD 图谱,结果如图3 所示,其中测试参数如下:Cu靶(40 kV,40 mA),角度范围5°~90°,扫描速度0.13°/步。图3 表明,再生砖粉的主要矿物为石英、莫来石、透长石及少量玻璃体。随着再生砖粉粒径的减小,XRD图谱中各种矿物的特征衍射峰均出现宽化现象。以透长石为例,当再生砖粉的D50从42.3 µm 降 至2.9 µm 时,衍射 峰半高 宽从0.140 增大到0.255,表明再生砖粉粒径越小,矿物晶格的畸变程度越大。

图3 不同粒径再生砖粉的XRD图谱Fig.3 XRD patterns of RBPs with different particle sizes

1.2 再生砖粉表面结合能

采用X 射线光电子能谱(XPS)仪(Axis Ultra DLD)表征再生砖粉表面结合能,测试通过能量为160 eV,Al 为阳极材料(能量1 486.6 eV),再生砖粉的XPS 图谱如图4所示。从图中可知,当再生砖粉的D50从42.3 µm 降至2.9 µm 时,O 1s、Si 2p 和Al 2p的表面结合能分别从532.3、103.2和74.5 eV降 低至531.4、101.8 和73.4 eV,表 明Si—O 和Al—O键的键能随粒径的减小而降低,即破坏Si—O和Al—O 键所需的能量降低,颗粒表面断键密度增加,化学活性显著增加[12-13]。

图4 不同粒径再生砖粉的XPS图谱Fig.4 XPS patterns of RBPs with different particle sizes

Al 2p 谱峰处结合能均低于75.00 eV,说明再生砖粉中的Al—O 键主要由Al2O3提供,具体包含[AlO4](结合能为73.40~74.55 eV)与[AlO6](结合能为74.10~75.00 eV)两种配位[14]。通过XPS 谱图分峰拟合(图4(d))发现,随着再生砖粉粒径的减小,[AlO4]占比逐渐增大。与[AlO6]相比,[AlO4]中的Al—O 键键长更长、键能更低,表明[AlO4]更容易解离、参与水化反应,最终使小粒径再生砖粉具有较高的水化活性。

1.3 再生砖粉水化活性

将再生砖粉和Ca(OH)2粉末按质量比9∶1混合,按液固比0.5与0.2 mol/L NaOH溶液混合均匀,采用TAM Air-08多通道等温量热仪测定再生砖粉-Ca(OH)2体系25 ℃时的水化放热[15],结果如图5所示。颗粒表面润湿和溶解,导致早期水化放热速率先急剧增大,然后与Ca(OH)2发生反应缓慢放出热量。随着再生砖粉粒径的减小,达到水化放热速率峰值的时间有所延迟,同时最大水化放热速率增大:当再生砖粉的D50从42.3 µm降至2.9 µm时,最大水化放热速率增大2 倍左右;当再生砖粉的D50从27.9 µm降至11.2 µm 时,3 d 的水化放热量提高了82.6%,但D50继续降至2.9 µm 时,3 d 的水化放热量仅能再提高15.7%,表明再生砖粉粒径降低至一定程度时,继续粉磨对再生砖粉水化活性的提升效能减弱。

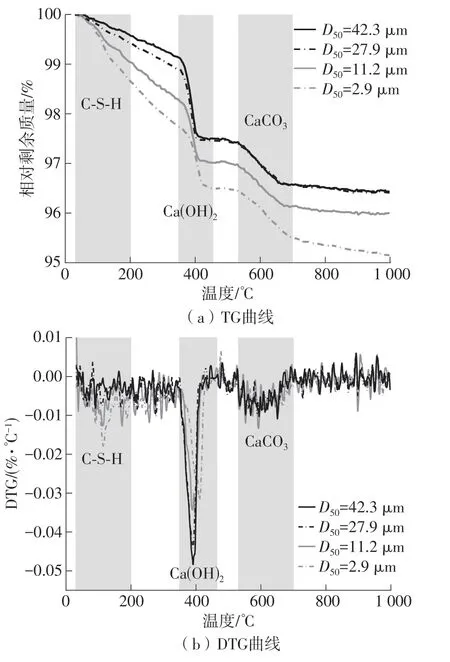

采用差热分析仪测定再生砖粉-Ca(OH)2体系的热重曲线,结果如图6 所示,其中测试参数如下:N2气氛,升温速率10 ℃/min,升温范围30~1 000 ℃。从图6(a)可知,30~200 ℃、350~460 ℃与530~700 ℃范围的失重峰分别对应于C-S-H 失水、Ca(OH)2和CaCO3分解。从图6(b)可知:随着再生砖粉粒径的减小,C-S-H的失重量大幅度增大,Ca(OH)2的失重量减小;当再生砖粉D50从42.3 µm降至2.9 µm时,C-S-H的失重量从0.43%增至1.35%,Ca(OH)2的失重量从1.64%降至1.24%,均表明,小粒径再生砖粉参与水化,产生了更多的水化产物。

常规的英语学习,是通过中文解释的方式,将陌生的英语词汇转换为学生熟悉的汉语,进而对词汇进行理解和记忆。这种方式虽然高效快捷,但容易形成学生对英语词汇的多余记忆转化步骤,即“事物——汉语——英语”的三级记忆模式。新课标背景下,可以尝试将图片教学运用于高中英语学习的具体实践中,通过幻灯片等多媒体手段,将事物的图片向学生进行了展示,让学生熟练地说出图片中所展示的事物,甚至可以解说图片中所反映的场景或者故事,使学生的英语思维简化为“事物——英语”的二级记忆模式,提升英语学习与运用的效率。

图6 养护3 d后再生砖粉-Ca(OH)2体系的热重曲线Fig.6 Thermogravimetric curves of RBP-Ca(OH)2 system after 3-day curing

综上可知,随着再生砖粉粒径的减小,硅铝矿物晶格畸变的程度增大,表面结合能降低,Si—O和Al—O键易断裂并解离出活性硅铝参与水化反应,导致再生砖粉-Ca(OH)2体系的水化放热速率和放热量急剧增大,同时生成了更多的C-S-H凝胶。

2 再生砖粉粒径对水泥水化动力学的影响

采用再生砖粉替代30%(质量分数,下同)硅酸盐水泥,以0.5水胶比制备水泥浆体,分析再生砖粉粒径对再生砖粉-硅酸盐水泥体系水化动力学、力学性能和硬化浆体微观结构的影响。

2.1 水化放热曲线

在25 ℃养护条件下,采用TAM Air-08等温量热仪测定了再生砖粉-硅酸盐水泥体系的水化热,水化过程包含初始水解期、诱导期、加速期和减速期4个阶段,如图7所示。与硅酸盐水泥相比,再生砖粉的掺入降低了水化放热速率和水化放热量。随着再生砖粉粒径的减小,诱导期结束时间滞后,但加速期的第二放热峰峰值增大,表明再生砖粉越细、水化放热速率越快。当再生砖粉粒径由27.9 µm 降低至2.9 µm时,再生砖粉-硅酸盐水泥的7 d水化放热量仅由255.8 J/g提高至288.2 J/g,表明再生砖粉越细越能加速复合胶凝材料早期水化,但差别较再生砖粉-Ca(OH)2体系的差别有所缩小。

图7 再生砖粉-硅酸盐水泥体系的水化放热曲线Fig.7 Hydration heat curves of RBP-Portland cement system

2.2 水化动力学过程

根据Krstulovic-Dabic模型,胶凝材料水化过程包括结晶成核与晶体生长(NG)、相边界反应(I)和扩散(D)3 个阶段,其水化动力学方程如式(1)-(3)所示,整体水化反应速率由速率最小的阶段控制[16]。

式中,α为水化程度,n为几何晶体生长指数,、和为表观化学反应速率的常数。

文中利用式(4)计算胶凝材料的最大水化放热量(Qmax)[17],然后根据式(5)和式(6)分别计算t时刻的水化程度α(t)和水化速率dα/dt。

式中,t1为水化时间,t0为诱导期结束时间,Q(t)为t0至t1过程的水化放热量,Qmax为t0至tmax(终止水化时刻)过程的最大水化放热量,t50为水化放热量达最大放热量50%所需的水化反应时间。

再生砖粉-硅酸盐水泥浆体的水化动力学曲线如图8 所示,再生砖粉-硅酸盐水泥的水化过程依次由结晶成核与晶体生长→相边界反应→扩散控制,即NG→I→D 过程。由于再生砖粉稀释了体系中硅酸盐水泥含量,增大了有效水灰比,可促进早期体系发生水化反应,水化早期主要为C-S-H 和Ca(OH)2晶核的生成与长大,此时水化反应速率由结晶成核与晶体生长过程控制。随着水化时间的延长,反应逐渐由相边界反应过程控制。在水化后期,大量水化产物包裹于颗粒表面,水和Ca2+以扩散的方式通过产物层才能发生反应,水化反应开始由扩散过程控制。

图8 再生砖粉-硅酸盐水泥体系的水化动力学曲线Fig.8 Hydration kinetic curves of RBP-Portland cement system

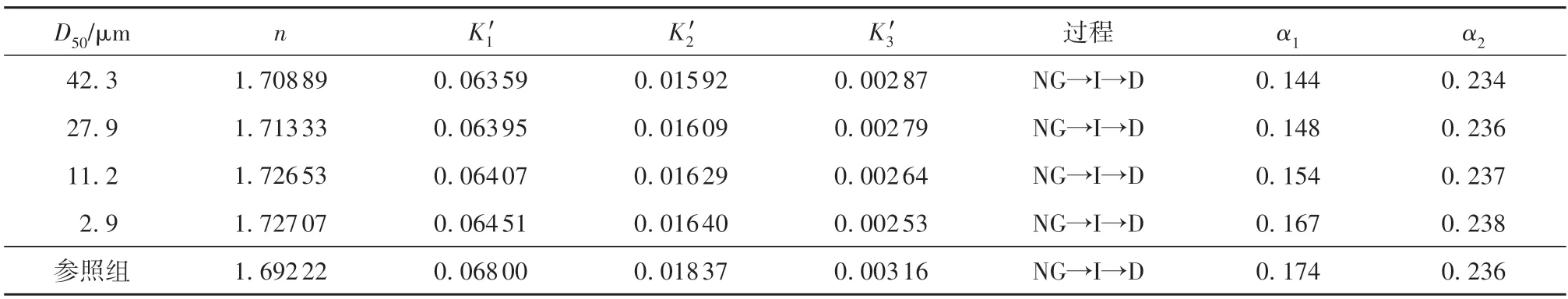

表2列出了再生砖粉-硅酸盐水泥体系的水化动力学参数。与硅酸盐水泥相比,掺入再生砖粉会降低水化各个阶段的反应速率。相同再生砖粉掺量下,随着再生砖粉粒径的减小,n和K'1值均增大,表明小粒径再生砖粉可提供更多的成核位点,有利于促进水化产物的结核与生长,表现为NG 过程的反应速率提高。随着再生砖粉粒径的减小,水化产物均匀分布于颗粒表面,相边界反应阶段的反应速率系数(K'2)有所增加。由于再生砖粉的火山灰反应速率低于硅酸盐水泥的水化反应速率,体系内部水化产物占比提高,使产物层较为致密,导致水与离子扩散阻力更大,表现为D过程的反应速率变慢(即K'3值变小)。此外,α1和α2分别表示NG→I 和I→D 转变时的水化程度,均随着再生砖粉粒径的减小而增大,表明再生砖粉越细,整体体系的反应更加剧烈,在水化程度较高时发生水化动力学阶段的转变。

表2 粒径对再生砖粉-硅酸盐水泥体系水化动力学参数的影响(25 ℃下)Table 2 Effect of particle size on hydration kinetic parameters of RBP-Portland cement system(at 25 ℃)

3 再生砖粉粒径对水泥强度的影响

参照GB/T 17671—2020,文中测定了掺入30%再生砖粉后硅酸盐水泥的胶砂强度,计算了其各龄期活性指数,结果如图9所示。当再生砖粉的D50从42.3 µm降至2.9 µm时,3d活性指数从56.8%提高至75.5%,表明再生砖粉的早期强度贡献均较低,但随着再生砖粉粒径的减小,其早期强度贡献增大。随着水化龄期的延长,再生砖粉的各龄期活性指数均有所增加。D50=42.3 µm的再生砖粉28 d活性指数为66.6%,90 d 活性指数也仅为74.7%。D50=11.2 µm的再生砖粉28 d和90 d活性指数分别为87.2%和99.5%,表明其后期活性指数持续提高,掺入30%再生砖粉后水泥的90 d强度与硅酸盐水泥的强度几乎相当。当再生砖粉的D50降低至2.9 µm时,28 d 活性指数为89.9%,56 d 和90 d 活性指数分别高达104.2%和103.8%,表明掺入30%再生砖粉后,体系的28 d强度虽低于硅酸盐水泥的强度,但体系的56 d 和90 d 强度已经高于硅酸盐水泥的强度,再生砖粉的胶凝效能得到了充分发挥。

图9 掺入不同细度再生砖粉的水泥砂浆Fig.9 Portland cement mortars with different particle sizes of RBPs

4 再生砖粉粒径对水泥浆体组成与结构的影响

4.1 化学结合水量

文中采用化学结合水量半定量分析水泥浆体的水化程度,其计算公式为[18]

式中:m为硬化水泥浆体的化学结合水量,%;m1为30~105 ℃时硬化水泥浆体的失重量,%;m2为30~950 ℃时硬化水泥浆体的失重量,%;wm,c为再生砖粉-硅酸盐水泥体系的烧失量,%;wc、wb分别为硅酸盐水泥和再生砖粉的质量分数,%;Lc、Lb分别为硅酸盐水泥和再生砖粉的烧失量,%。

不同再生砖粉粒径下再生砖粉-硅酸盐水泥体系的化学结合水量如图10 所示。由图中可知:随着再生砖粉D50的减小,各龄期化学结合水量逐渐增加;仅当再生砖粉的D50小于11.2 µm 时,3 d 和7 d 龄期化学结合水量才有一定程度的增加,说明超细再生砖粉才具有明显的水化活性;28 d 和90 d龄期化学结合水量随着砖粉粒径的减小而大幅度增加,当再生砖粉的D50从42.3 µm降至2.9 µm时,28 d 龄期化学结合水量由15.14%提高至19.87%,表明再生砖粉越细,再生砖粉-硅酸盐水泥体系的水化程度越高。与28 d 龄期化学结合水量相比,90 d龄期化学结合水量进一步增加,特别是粗再生砖粉的化学结合水量增加的幅度较大,说明90 d龄期时大粒径再生砖粉也可以发生一定程度的水化。

图10 再生砖粉-硅酸盐水泥浆体的化学结合水量Fig.10 Chemically combined water content of RBP-Portland cement pastes

4.2 Ca(OH)2的相对含量

由于再生砖粉的火山灰反应需要消耗Ca(OH)2,因此通过再生砖粉-硅酸盐水泥体系中的Ca(OH)2含量变化,可间接反映再生砖粉的水化程度。基于再生砖粉-硅酸盐水泥浆体的热重曲线,可计算再生砖粉-硅酸盐水泥浆体中Ca(OH)2的相对含量,即

式中:M1和M'1分别为再生砖粉-硅酸盐水泥和纯硅酸盐水泥浆体中Ca(OH)2的含量(400~480 ℃的失重量),%;M2和M'2分别为再生砖粉-硅酸盐水泥体系和纯硅酸盐水泥硬化浆体中CaCO3的含量(530~700 ℃的失重量),%。

养护3、28 和90 d 后再生砖粉-硅酸盐水泥浆体中Ca(OH)2的相对含量如图11 所示,浆体中Ca(OH)2是由水泥水化产生,同时再生砖粉火山灰反应也会消耗Ca(OH)2,因此浆体中Ca(OH)2含量取决于两者的相互作用。再生砖粉-硅酸盐水泥体系浆体中Ca(OH)2的相对含量均为81%左右,表明水化前养护3 d 的再生砖粉粒几乎没有发生明显的水化。当水化28 d 后,随再生砖粉D50的减小,Ca(OH)2的相对含量呈现先增大后减小的趋势:再生砖粉的D50从42.3 µm 降至11.2 µm 时,MCa(OH)2从75.3% 增 至81.2%,D50继续降 至2.9 µm 时,MCa(OH)2降至78.4%,说明小粒径砖粉对水泥水化具有促进作用(Ca(OH)2生成量增加),同时超细再生砖粉(如D50=2.9 µm)开始发生火山灰反应,消耗大量的Ca(OH)2(消耗量超过生成量),这与图11中化学结合水量结果相吻合。水化90 d后,硅酸盐水泥颗粒基本上达到水化极限[19],浆体中Ca(OH)2含量取决于再生砖粉的火山灰反应程度。再生砖粉的D50为42.3和27.9 µm时,Ca(OH)2的相对含量几乎相等,说明当再生砖粉的D50超过27.9 µm时,其后期火山灰反应程度的增长也较低。掺入D50=2.9 µm再生砖粉的浆体中Ca(OH)2含量仅为65.6%,说明小粒径砖粉后期火山灰反应程度的增长幅度较大。

图11 养护3 d、28 d 和90 d 后再生砖粉-硅酸盐水泥浆体中Ca(OH)2的相对含量Fig.11 Relative content of Ca(OH)2 in RBP-Portland cement pastes after curing for 3 d,28 d,and 90 d

4.3 孔结构

采用全自动压汞仪测定硬化浆体的孔隙率和孔径分布,测试时取干燥水泥浆体1.0~1.5 g(精确至0.000 1 g),先后进行低压与高压测试,进汞压力为0.01~206.84 MPa,进汞完成后退汞至0.128 MPa,测点平衡时间为10 s。再生砖粉-硅酸盐水泥浆体的孔隙率和孔径分布见图12。图12(a)表明,掺入再生砖粉后养护3 d 的浆体孔隙率由36.4%增加至44.2%,且再生砖粉粒径对养护3 d 的浆体孔隙率的影响非常小,也验证了水化早期再生砖粉几乎不会水化。随再生砖粉粒径的减小,养护28 d的硬化浆体孔隙率显著减小,掺入D50=42.3 µm 再生砖粉的水泥浆体孔隙率为37.0%,掺入D50=2.9 µm再生砖粉的浆体孔隙率仅为30.2%,降低了6.8%。

图12 再生砖粉-硅酸盐水泥浆体的孔隙率和孔径分布Fig.12 Porosity and pore size distribution of RBP-Portland cement pastes

胶凝材料中的孔可分为凝胶孔(粒径0~10 nm)、介孔(粒径10~100 nm)、毛细管孔(粒径100 nm~1 µm)和大孔(粒径大于1 µm),有研究表明,粒径在100 nm 以下的孔对胶凝材料无害或危害较小[20-21]。随着再生砖粉粒径的减小,硬化浆体的有害孔(粒径大于100 nm)含量和最可几孔径显著减小。在养护3 d的情况下,掺入D50=42.3 µm再生砖粉的水泥浆体的有害孔含量为68.5%,而掺入D50=2.9 µm 再生砖粉的水泥浆体的有害孔含量仅为43.2%。特别是在养护28 d 的情况下,掺入D50=2.9 µm再生砖粉的水泥浆体的有害孔含量仅为7.8%,比硅酸盐水泥浆体还要低;掺入D50=11.2 µm再生砖粉的水泥浆体的最可几孔径为50.4 nm,而掺入D50=2.9 µm再生砖粉的水泥浆体的最可几孔径降至32.4 nm(见图12(d)),小于硅酸盐水泥浆体的最可几孔径(40.3 nm)。孔分布和最可几孔径测试结果均说明:超细再生砖粉具有显著的微集料效应和水化效应,可大幅度降低早期和后期有害孔含量,使水泥浆体更加致密,更有利于强度的发展。

4.4 微观形貌

图13为养护3 d和90 d后再生砖粉-硅酸盐水泥浆体的SEM 照片。与硅酸盐水泥浆体相比,掺入D50=42.3 µm 的再生砖粉后水泥浆体的孔隙较多,特别是养护90 d后浆体仍较为疏松,是导致其早期和后期强度均较低的主要原因。掺入D50=11.2 µm再生砖粉后水泥浆体仍然存在较多孔隙,表明再生砖粉粒径由42.3 µm降至11.2 µm对养护3 d的浆体微结构的影响不大。养护90 d后水泥浆体中大孔数量大幅度减小,致密程度与硅酸盐水泥浆体几乎相当,使其强度达到了未掺入再生砖粉的硅酸盐水泥的强度。当掺入30%的D50=2.9 µm再生砖粉时,养护3 d后水泥浆体的大孔较少,说明砖粉细颗粒的填充效应使浆体结构明显致密。养护90 d后水泥浆体仅存在部分细小孔隙,其致密度甚至超过了硅酸盐水泥浆体,因此其强度超过了硅酸盐水泥的强度。

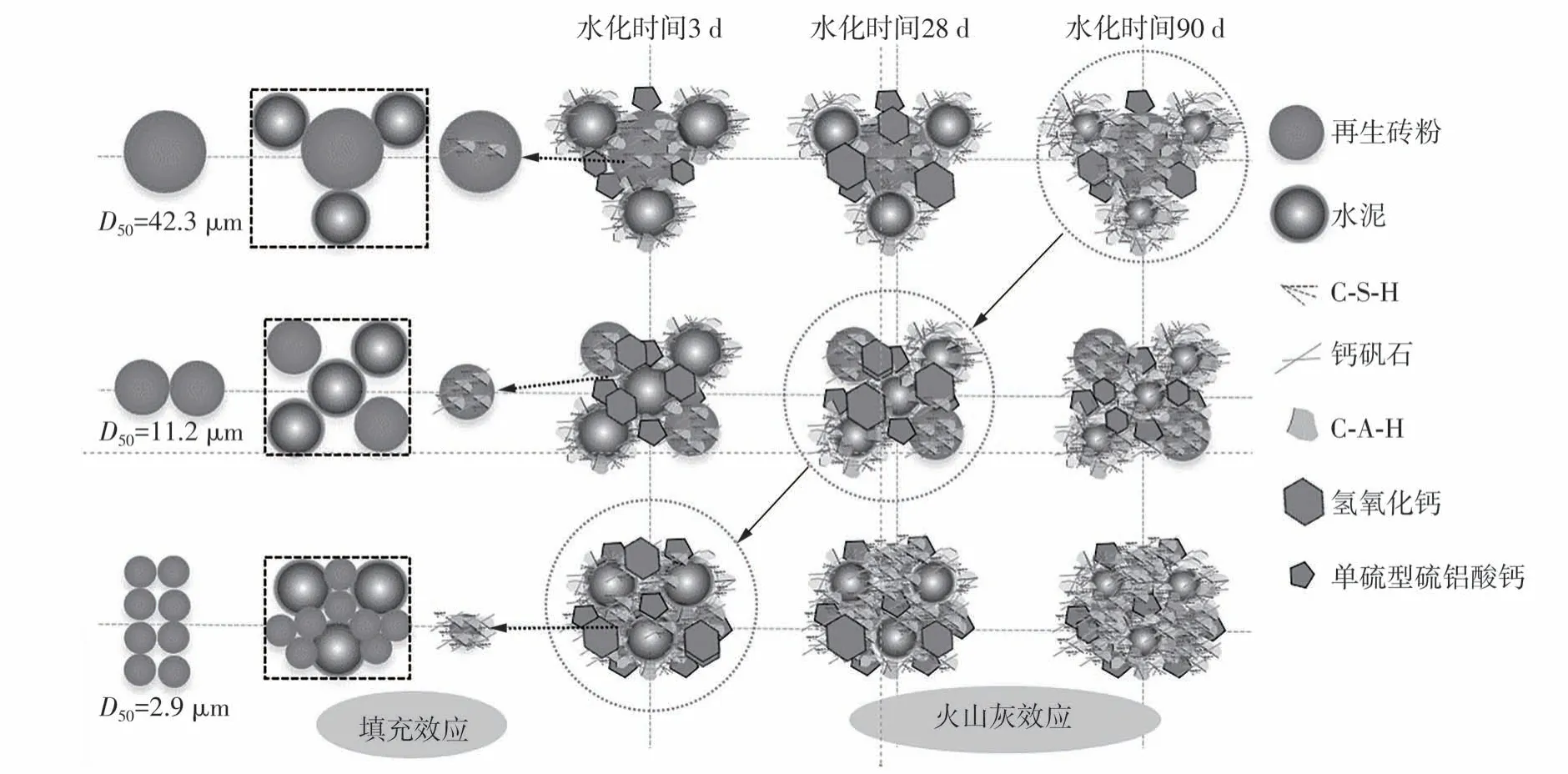

4.5 再生砖粉粒径对水泥浆体微结构演变的影响机制

随着颗粒粒径的减小,再生砖粉的比表面积增大,硅铝矿物晶格畸变的程度提高,导致活性硅铝容易溶出并参加火山灰反应,因此Ca(OH)2的消耗量显著提升,浆体微观结构更加均匀。此外,超细再生砖粉具有显著的“微集料”效应,细化初始孔隙,最终使超细再生砖粉具有较高的活性指数。基于上述实验结果,可得到再生砖粉-硅酸盐水泥浆体的微结构发展过程,如图14 所示。早期水化过程中再生砖粉主要发挥“微集料”效应,填充并细化初始孔隙。再生砖粉粒径越小,其巨大的比表面积为水化产物沉积与生长提供位点,从而促进水泥的水化。另一方面,再生砖粉的火山灰反应速率主要取决于粒径。当再生砖粉粒径大于27.9 µm时,水化90 d后再生砖粉才开始发生火山灰反应,即使经过长时间养护仍仅有少量水化,导致再生砖粉-硅酸盐水泥体系的早期与后期强度均明显下降。当再生砖粉粒径为11.2 µm 时,水化28 d 后再生砖粉开始发生火山灰反应,水化90 d后生成一定量的水化产物,导致掺加30%再生砖粉且水化90 d的抗压强度与硅酸盐水泥的强度基本相当。当再生砖粉粒径降至2.9 µm 时,水化3 d 后再生砖粉即可开始发生火山灰反应,消耗大量的Ca(OH)2,同时生成更多的水化产物填充孔隙,使硬化浆体的微结构更加致密,有害孔含量和最可几孔径大幅度减小,水化28 d和90 d后的强度甚至高于硅酸盐水泥的强度。

图14 再生砖粉-硅酸盐水泥浆体的微结构演变示意图Fig.14 Schematic diagram of microstructure evolution of RBP-Portland cement pastes

5 结论

(1)随再生砖粉粒径的减小,硅铝矿物晶格畸变的程度增大,且表面化学键易断裂,本征水化活性提高,宏观表现为当再生砖粉粒径从42.3 µm 降至2.9 µm 时,再生砖粉-Ca(OH)2体系的3 d水化放热总量提高了207.7%。

(2)再生砖粉-硅酸盐水泥体系的水化过程由NG→I→D 依次控制,再生砖粉粒径的减小,既提供了大量水化产物成核位点,也有利于砖粉本征水化活性的提高,导致结晶成核与晶体生长、相界面反应两个阶段的反应速率增大,NG→I和I→D转变时的水化程度提高。颗粒表面水化产物层更致密,增大水分子和离子的扩散阻力,使扩散控制阶段的水化反应速率减小。

(3)水化早期再生砖粉主要起物理填充作用,小粒径再生砖粉可细化初始孔径,为水化产物提供更多的成核点,使其3 d 活性指数从56.8%提高至75.6%。随再生砖粉粒径的减小,火山灰反应开始时间显著提前且反应程度提高,大量水化产物填充使浆体的微观结构更加密实,掺加30%小粒径再生砖粉(D50<11.2 µm)水泥养护90 d的强度超过了纯水泥的强度。