汽车马鞍盖板注射成型冷却系统优化及模具设计

蔡厚道,李贵金,陈 云

(江西科技学院人工智能学院, 南昌 330098)

0 前言

塑胶注塑模具冷却系统是影响注射成型周期,提高注塑模具生产效率的关键[1]。冷却系统的冷却效果决定着冷却时间,一个完善的冷却系统既要满足塑件成型外观所需的温度及注塑产品持续生产温度的需求,也要能够显著减少冷却时间及实现均匀冷却的需求[2]。为了防止冷却系统引起模温过高或过低产生的黏模、银丝、翘曲变形、流痕等缺陷[3-4],需要将注射成型工艺和产品的模具结构有效结合起来。

本文以某汽车马鞍盖板产品为例,应用Moldflow数值模拟仿真分析技术,比较分析了模具冷却系统的常规运水设计和随形运水设计对产品注射成型的冷却影响,并设计了一副采用机械式扣机机构控制开模顺序的热流道两板注射模具。

1 塑件结构工艺分析及Moldflow预处理

如图1 所示为汽车马鞍盖板产品的结构图。汽车马鞍盖板产品的主体设计为半包围“”形结构,两端设计了不同方向倾斜表面的特征结构,前端边缘为内凹C 形,外表斜面上设置了1 处U 形开口、1 处侧面凸台,内表垂直侧面上设置了2 处异形倒扣;后端边缘外翘位置设置了2 处凸台。产品技术要求:(1)外表面要求美观光滑,不允许有浇口痕迹;(2)壁厚不均,最小1 mm,最大6 mm;(3)多处形成与开模方向不一致的倒扣;(4)保证与其他结构件的装配性。因此,模具设计的关键点是如何使产品顺利脱模,如何通过冷却系统来控制模具温度,减小翘曲变形[5]。

图1 汽车马鞍盖板产品结构Fig.1 Structure of saddle cover panels of cars

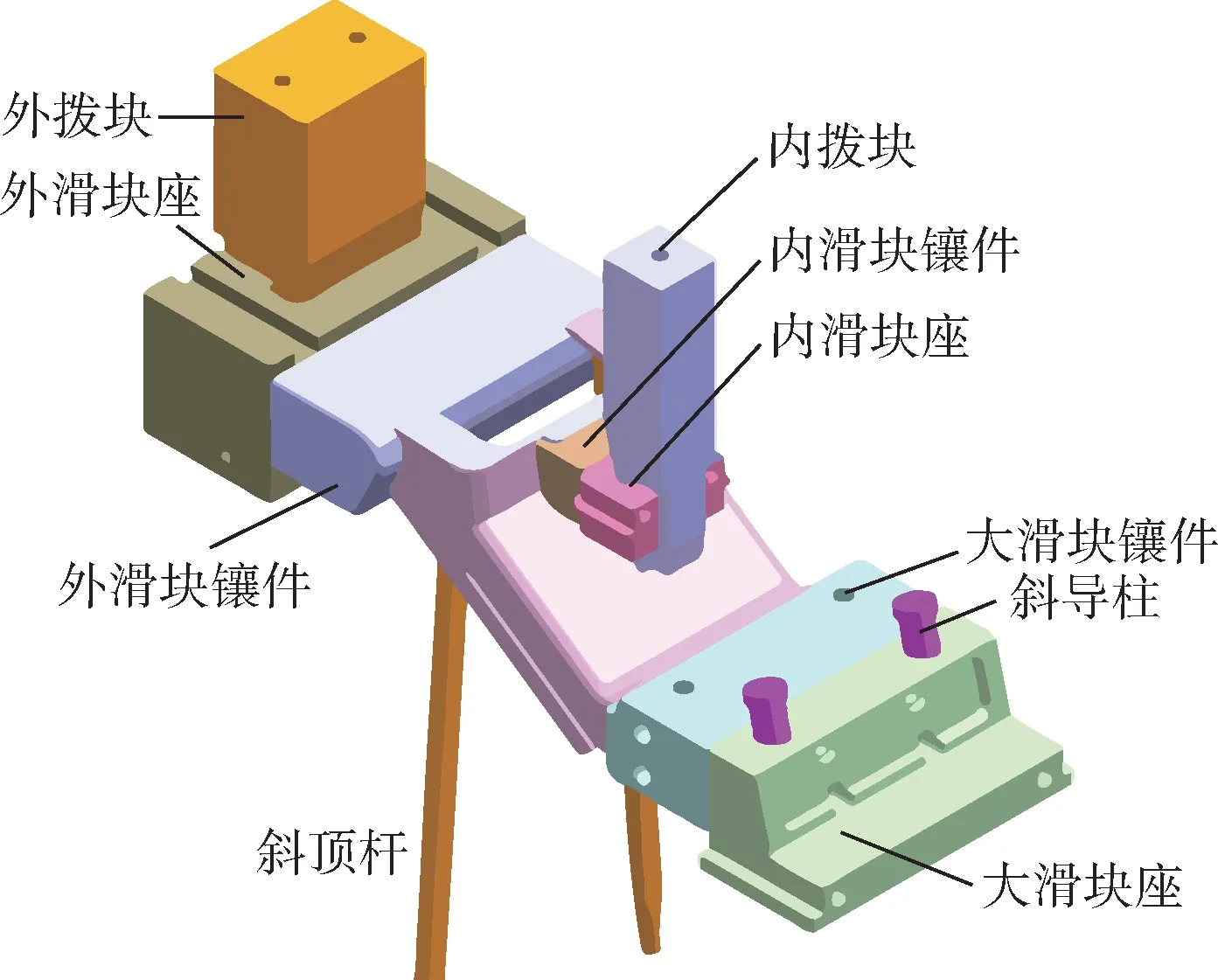

从图1汽车马鞍盖板产品结构分析可知,塑件成型关键之一是两端的结构形状和内部的异形倒扣,模具要实现所有表面的顺利脱模,需要在前端边缘内凹C形处设计前模外拨块滑块,前端外表斜面侧面凸台处设计前模内拨块滑块,后端边缘外翘凸台处设计后模斜导柱大滑块,内表侧面异形倒扣处设计斜顶,如图2所示。

图2 成型零部件结构Fig.2 Structure of molded components

塑件成型关键之二是防止产品的细部结构,比如凸台、斜面、倒扣等变形过大,影响制品的形位尺寸稳定性,造成产品装配困难。为了减小产品的翘曲变形、控制模具温度、判别冷却系统设计的正确性,保证注塑产品的质量,本设计采用Moldflow 软件模流分析冷却效果,划分产品网格,创建CAE 分析模型。首先将IGES格式的汽车马鞍盖板模型导入Moldflow CAD Doctor 软件中进行3D 数据修复,修复完成后输出UDM 格式文档,然后导入Moldflow Insight 软件建立的项目工程中进行双层面网格划分和网格修复,网格实体计数三角形单元为66 296 个,节点为33 157 个,最大纵横比为8,匹配百分比为94.2 %,无自由边、多重边、配向不正确单元、相交单元和完全重叠单元,完全满足计算分析要求[6]

2 成型浇注系统设计

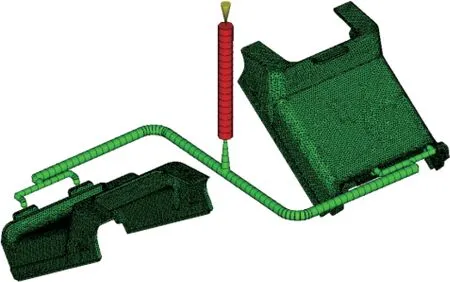

汽车马鞍盖板是汽车内饰件,对外表质量要求较高,不能出现浇口印、缩水痕等注塑缺陷[7],考虑塑件本身及其成型零部件在模具中的位置,只能在前后两端边缘部位设计潜伏式浇口。在Moldflow软件中选取塑件内外表面为边界条件的限制性浇口节点,设置分析序列为浇口位置,得到最佳浇口位置在后端外翘凸台边缘处。本次模具采用一模两穴排布,为了降低产品注射成型内应力、缩短成型周期、提高表面美观度,为此选用热流道系统,在项目工程中添加模具浇注系统IGES 曲线,创建柱体单元,设置热流道为主流道,冷流道为分流道的热转冷走胶方式[8],成型浇注系统设计如图3 所示。热喷嘴管径设计为ϕ12 mm,倒锥形主流道的上端直径设计为ϕ2 mm,下端与冷流道相接处设计为ϕ5 mm,圆形分流道直径采用逐级递减设计,直径从“ϕ8 mm→ϕ6 mm→ϕ5 mm→ϕ4 mm”,锥形潜伏浇口始端直径为4 mm,末端为2 mm。

图3 浇注系统Fig.3 Runner system

3 冷却系统设计

3.1 常规运水设计

第一种冷却系统设计为模具中的常规运水设计,在模具的型腔和型芯部位设置冷却水路,采用2 进2出、单层平面双回路的平衡布局,建立常规运水设计模型如图4 所示。水路采用打相交直孔,加上密封圈、水嘴、堵头等控制冷却水流向、流量及流速的方法形成模内回路。模具型腔冷却水道直径为ϕ10 mm,与前模内、外拨块间距为10 mm,离塑件外表面最近距离为15 mm;模具型芯冷却水道直径为ϕ10 mm,设计与推块推杆、顶针和斜顶杆之间间距为10 mm,至塑件内表面最近距离为15 mm,冷却液的入口温度设置为25 ℃,水介质的雷诺数设置为10 000,入口位置设置在离浇口近处,形成由内向外流向的冷却液循环系统。

图4 常规运水设计Fig.4 Traditional cooling channel design

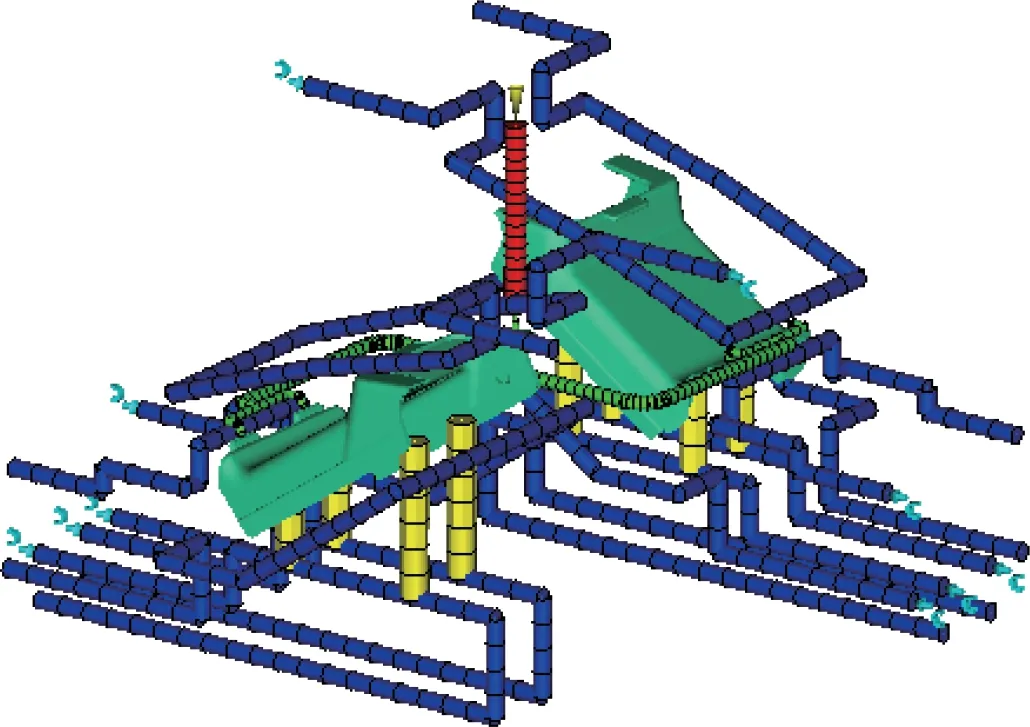

3.2 随形运水设计

第二种冷却系统设计为模具中的随形运水设计,随形运水设计的冷却水路布置是根据塑件在模具中的位置和结构形状进行水道布置,如图5所示。模具随形冷却水路与前模抽芯机构和后模顶出机构不会产生干涉,水路制造可以通过钻孔加工实现。图6为随形运水设计的CAE 方案,由于塑件在模具中的斜度较大,模具型腔冷却水路采用2 进2 出沿塑件外表面斜度方向排布,能够使型芯表面的温度得到均匀冷却,型芯水道直径设计为ϕ10 mm,水道离塑件外表面最近距离为10 mm;模具型腔冷却水路采用“轮廓外形水路+隔板式水路+后模滑块水路”的8 进8 出循环排布,冷却水道直径为ϕ10 mm,至塑件内表面最近距离为20 mm,并设置隔水板直径为15 mm、热传导系数为0.5,冷却液入口位置及冷却介质控制参数与常规运水设计一致。

图5 随形冷却水路Fig.5 The form cooling waterway

图6 随形运水设计Fig.6 Conformal cooling channel design

4 模流结果分析

汽车马鞍盖板产品成型材料选用了上海普利特复合材料股份有限公司的改性聚丙烯(PP/EPDM)材料,牌号为PP+EPDM-T20,它是由聚丙烯(PP)、三元乙丙橡胶(EPDM)和20 %的滑石粉(T)聚合而制得的一种热塑性树脂。注塑过程模流仿真分析序列选择“冷却+填充+保压+翘曲”[11],改性PP 推荐工艺条件:模具表面温度40 ℃,开模时间设为5 s,熔体温度220 ℃,顶出温度115 ℃,“注射+保压+冷却”时间设为30 s,绝对最大熔体温度290 ℃,自动充填、自动速度/压力切换,保压控制为%填充压力与时间,其他参数默认进行模流仿真计算分析。

4.1 冷却系统对零件温度的影响

对不同运水设计冷却模拟分析,模拟结果显示随形运水设计产品中心温度70.2 ℃,比常规运水设计中心温度80.9 ℃降低了10.7 ℃,为了进一步分析随形运水冷却系统的冷却效果,选取产品表面中心C点、左侧L 点和右侧R 点,查看零件表面温度并绘制中心C 点、两侧L 点和R 点的温度曲线,如图7 所示,X轴为名义厚度,对于汽车马鞍盖板双层面模型,+1表示所选取的表面单元,-1 表示与其相对应的另一侧上的匹配单元;Y轴为零件温度,曲线上的各点反应产品在厚度方向上温度变化。从图中一方面可以看出,产品中心C 点、两侧L 点和R 点的最高温度差维持在5 ℃以内,这说明随形运水设计的冷却水流经模具型芯、型腔各区域时,零件中心和两侧的温度差异小,冷却效果佳;另一方面,为了减少翘曲变形和缩痕,查看产品中心C 点、两侧L 点和R 点中任意一条温度曲线的两个端点温度差均维持在10 ℃以内,注射成型质量较好,这是由于随形运水设计的水路传热面积大、传热效率高且水路排布与产品内外表面紧密贴合。

4.2 冷却系统对零件达到顶出温度的时间影响

常规运水设计和随形运水设计的模具冷却系统使塑件达到顶出温度时间的模拟分析结果,如图8 所示。当零件达到顶出温度115 ℃时,常规运水设计需要43.08 s,随形运水设计需要36.49 s,随形运水设计与常规运水设计模具相比,冷却时间缩短了17 %,由于随形运水设计的水路将零件顶面、底面和端面都包络了,使零件内外表面各区域的温度相对均匀,特别是采用隔水板对零件内部进行了局部强冷,减少了高温区域,因此,模具冷却系统采用随形运水设计排布,零件达到顶出温度的冷却时间短,冷却优势明显,有效减少了注射成型周期,提高了成型效率。

4.3 冷却系统对翘曲变形的影响

翘曲变形容易造外观间隙不一致,严重影响产品美观,严重的翘曲变形会影响产品的装配,甚至会影响产品的功能、性能和可靠性。两种不同运水设计形式的翘曲变形模流分析结果,如表1 所示。由表1 可知,两种冷却方案中产品在X、Z两个方向的变形差分别为0.019、0.013 mm,变形差异值较小,说明这两个方向的变形不是由冷却不均匀效应引起的,更改冷却水路管线布局无法对翘曲变形产生明显影响;而Y方向变形量受到水路管线布局的影响较大,Y方向的翘曲变形分布如图9 所示,变形差为0.085 mm,变形差异值较大,采用随形运水设计的变形优化率达到20.53 %,总变形量下降了38.61 %,这是由于随形运水设计的模具冷却系统对汽车马鞍盖板产品的内外侧、前后端和边缘区造成的温差变化小,产生的不均匀收缩减小,有效缓解了模腔内的冷却差异。

表1 不同运水设计形式的翘曲变形对比Tab.1 Comparison of warping deformation by different cooling channel designs

图9 Y方向的翘曲变形Fig.9 Warping in the Y direction

5 注塑模具结构设计

5.1 模具3D设计

如图10所示为汽车马鞍盖板的热流道随形运水注射模具结构,该模具采用一模两腔布局,选用两板式标准模架,模架外形尺寸为550 mm×450 mm×500 mm,设计模具扣机结构来实现对各模板开模顺序的控制,机械式扣机机构由拉钩杆40、挡块42、挡块复位弹簧43、控制杆44 等元件组成,顺序开模过程是在动模板6的驱动下,固定在动模板6 上的拉钩杆40 利用挡块拉动定模板15 和定模座板17 第一次分开开模面Ⅰ,当固定在定模座板17 上的控制杆44 碰到挡块42 时,挡块42推动挡块复位弹簧43缩进,拉钩杆40脱离挡块42,将继续驱动使动模板6和定模板15第二次分开开模面Ⅱ。

图10 注塑模具结构Fig.10 Injection mold structure

模具定模部分由定模板15、定模座板17、隔热板18、内拨块滑块机构和外拨块滑块机构构成。内拨块滑块机构主要由内滑块座19、内拨块20、前模内滑块镶件23 等零件构成;外拨块滑块机构主要由前模外拨块24、前模外滑块座25、前模外滑块镶件27、拨块耐磨块28 等零件构成。内、外拨块滑块机构的脱模是在第一次分开开模面Ⅰ的同时,装在定模座板17上倾角16°的内拨块20和倾角9°的外拨块24带动下,内滑块座19和外滑块座25 沿垂直于开模面Ⅰ的方向运动,从而实现滑块抽芯脱模。

模具动模部分由动模座板1、垫块5、动模板6、斜导柱滑块机构和斜顶机构构成。斜导柱滑块机构主要由斜导柱8、大滑块座9、耐磨块10、大滑块镶件11、压紧块12、锁紧块13 等零件构成;斜顶机构主要由斜顶杆50、导向块52、斜顶座54 等零件构成。斜导柱滑块机构和斜顶机构的脱模是在第二次分开开模面Ⅱ的同时,装在定模锁紧块13内的斜导柱8带大滑块座9和大滑块镶件11 一起沿斜导柱的斜度方向移动脱模,斜顶机构的斜顶座54 安装在推件固定板3 上,通过注塑机顶杆推出动作推动斜顶杆50实现塑件异形倒扣成型并辅助塑件顶出,完成抽芯。

模具采用“顶针+推块”的联合顶出机构,其中每个腔设置有4根ϕ8 mm直径的顶针37、2根ϕ8 mm直径的推块推杆36 和2 个推块。两者搭配使用,可以顺利完成产品的顶出功能。

5.2 模具工作原理

熔体状态的改性聚丙烯塑料经热流道喷嘴47进入冷分流道,流向潜伏式浇口注入模具型腔成型汽车马鞍盖板产品。经射胶充填、注塑保压、高温熔体冷却凝固后,注塑机拉动动模座板1使模具依次打开开模面Ⅰ和开模面Ⅱ。在开模面Ⅰ打开过程中,内拨块20 和前模外拨块24 分别拨动内滑块座19 和前模外滑块座25进行侧向抽芯。开模面Ⅰ打开50 mm 后,定模板15 和动模板6 分开开模面Ⅱ,在开模面Ⅱ打开瞬间,斜导柱8 带动大滑块座9 进行开模动作,实现滑块抽芯脱模,开模面Ⅱ打开200 mm后,注塑机顶棍开始推动推板2,推件固定板3推动推杆36、顶针37,带动斜顶座54推动斜顶杆50实现脱模和顶出产品,塑件取出以后再闭模,等待进行下一次注塑过程。

6 结论

(1)利用Moldflow软件模拟注塑过程,对比分析模具冷却系统的常规运水设计和随形运水设计2种冷却水路的冷却效果,相比常规运水设计,随形运水设计模具冷却系统方案中产品中心C点、两侧L点和R点的最高温度差维持在5 ℃以内,任意温度曲线两个端点温度差均维持在10 ℃以内,主要原因是随形运水设计的水路传热面积大、传热效率高、冷却效果佳,温度分布均匀性好。

(2)相比常规运水设计,随形运水设计的模具冷却系统使塑件达到顶出温度的冷却时间缩短了17 %,主要原因是随形运水设计采用隔水板对零件内部进行了局部强冷,减少了高温区域。

(3)相比常规运水设计,随形运水设计的模具冷却系统可使塑件总体翘曲变形量下降38.61 %,产品在X、Y、Z3个方面的翘曲变形量控制在0.4 mm。

(4)在前模上设计内、外拨块滑块机构,巧妙解决了汽车马鞍盖板产品前端倒扣问题,采用后模整体式斜顶机构,有效解决了汽车马鞍盖板产品异形倒扣的脱模变形的问题,在模架两侧分别设置2个机械式扣机机构,顺利地实现了两板式热流道注射模具的开模顺序控制,这是该模具的最大创新点。