纳米复合对聚丙烯高压直流电缆电气性能影响的研究进展

郭文娇,李 娟,李 莹

(1. 国网山西省电力公司大同供电公司,山西 大同 037000;2. 生态环境部对外合作与交流中心,北京 100035;3. 北京化工大学碳纤维及功能高分子教育部重点实验室,北京 100029)

0 前言

在国家电网体系中,HVDC 电力电缆是电网进行电力远程输送的关键材料,它对电网电力的安全稳定输送发挥着重要的作用。HVDC 电缆绝缘材料先后经历了天然橡胶、聚氯乙烯、合成橡胶(丁基橡胶和乙丙橡胶)、聚乙烯以及XLPE等发展阶段[1]。目前,HVDC电缆绝缘材料的应用首选仍然是XLPE,其主要优势在于高工作温度、低介电损耗以及出色的抗化学及抗油性等特点[2-3]。但是,随着环保理念和绿色可持续发展需求的进一步提升,XLPE电缆绝缘材料的弊端逐渐开始显现[4]:一是在挤出交联以及脱气过程的生产工艺复杂,需要高温高压环境,能耗相对较高;二是XLPE 是典型的热固性材料,在达到使用年限退役后,无法回收处理,只能就地掩埋或者焚烧处理,会对环境造成极大的污染。基于上述缺点,XLPE已无法满足绿色环保的要求,对其进行替代研究势在必行,低碳环保、回收再循环利用的热塑性材料是新的研究热点。随着HVDC电缆绝缘材料的快速发展,在减小电缆尺寸、降低其重量和体积的同时,提高其工作电压和加大功率容量方面的需求不断增加[5]。

基于上述需求,近几年PP 绝缘材料引起学术界和工业界的广泛关注[6-8]。PP 具有较高的耐热性,其熔点高达170 °C,比聚乙烯(PE)高40 %~50 %。由于这一特性,PP 的长期工作温度可以轻松延长到100~120 ℃。此外,PP 具有疏水性,湿度对其绝缘性能的影响较小。在电气性能方面,PP 具有高击穿强度、低介电损耗、低介电常数和高直流体积电阻率[9]。另外,PP还具备高的力学性能,这意味着可以不进行任何交联的情况下使用。因此,与传统的XLPE相比,PP在使用寿命结束后可以轻松进行回收和重复使用。这些卓越的性能使PP在HVDC绝缘材料方面具备显著的优势。

然后,PP 因其本身弹性模量大、刚性强、抗老化性能差、低温脆性大等缺点,不满足HVDC电缆绝缘材料的要求。针对这些问题,学术界一直在进行各种研究,希望得到合适的解决方案,目前主要的改善方法集中在共聚改性、共混改性和纳米颗粒掺杂改性3 个方面。迄今为止,已经发表了大量关于共混改性以及共聚改性PP 基HVDC 电缆绝缘材料的文章。但是目前还没有专门总结不同纳米填料掺杂对PP 基HVDC 电缆绝缘材料电气性能影响的文章。

在本文中,作者首先概述了传统XLPE 绝缘材料的局限性,然后从分析PP 结构出发,指出了PP 基HVDC 电缆绝缘材料的优势。接下来,讨论了纳米填料的种类和表面修饰技术,并着重分析了纳米填料种类、含量、形态及其在聚合物基体中的分散性对PP 纳米复合材料电气性能的影响。最后,对未来可以定制不同性能PP 纳米复合材料的HVDC 电缆绝缘材料进行了展望。

1 传统XLPE的局限性

在过去的60 多年里,由于其良好的力学和电气性能,XLPE 已广泛应用于HVDC 电缆绝缘材料。XLPE 是通过使用交联剂过氧化二叔丁基对PE 进行交联,形成三维交联的聚合物网络,以提高其热稳定性,XLPE 的工作温度提高到了90 ℃,而PE 的工作温度仅为70 ℃[10]。然而,随着我国对能源需求的日益增长,对电缆能量容量的要求也进一步提高。传统的基于XLPE 的HVDC 电缆绝缘材料会面临许多问题:首先,XLPE 的工作温度为90 ℃,这使得电缆的能量容量收到限制,因进一步增加电缆的能量容量将使其工作温度超过90 ℃,会加速电缆的老化,从而限制其在HVDC 领域的应用;其次,交联剂过氧化二叔丁基的使用会产生一些副产品,如甲烷、苯酚、乙苯、2-甲基苯乙烯和叔丁基醇,这些副产品存在于XLPE 电缆中,可能会导致在直流电场下大量空间电荷的积聚[11-12],进而导致电缆内部局部电场的扭曲,发生电气劣化,从而导致绝缘失效[13]。尽管这些副产品可以通过在生产过程中脱气来去除,但脱气需要较长的处理时间和较高的温度,会极大增加生产时间和成本[14];此外,交联使XLPE 成为一种难以在其使用寿命结束时回收和重复使用的热固性材料。考虑到XLPE 的上述局限性,因此开发一种可以替代XLPE 并具有卓越性能的环保型HVDC 绝缘材料势在必行。

2 PP替代XLPE的可行性

就HVDC 电缆绝缘材料的基本性能要求而言,PP具有较高的熔融温度,使其能够承受高电压并耐受更高的工作温度,因此无需使用交联剂构建交联网络,也就不像XLPE 那样存在杂质问题,不会降低PP 的电气性能[5]。因此,与XLPE 相比,PP 具有更高的热电性能、不形成副产品、不需要脱气处理以及可回收等优点。

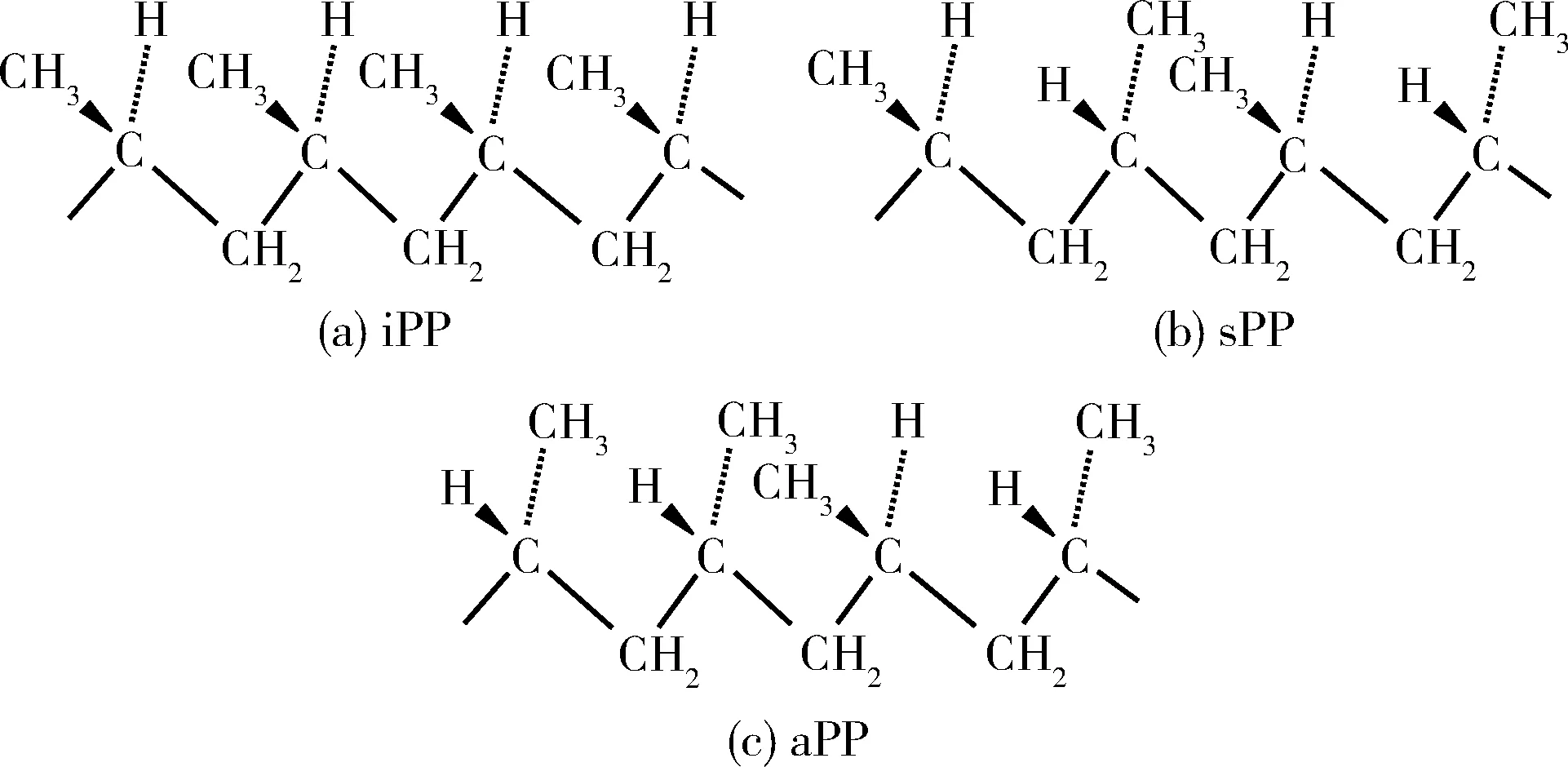

PP 属于聚烯烃,是通过丙烯单体的聚合而成。根据甲基基团(–CH3)在聚合物主链上的位置,PP 可以分为3 种立体异构构型[15]:等规PP(iPP),其甲基基团在聚合物主链的同一侧;间规PP(sPP),其甲基基团在聚合物主链的两侧以交替顺序排列;无定型PP(aPP),其甲基基团杂乱分布在聚合物主链两侧,分子结构如图1 所示。iPP 和sPP 是半结晶聚合物,而aPP 是无定形聚合物,没有实际的使用价值。

图1 3种PP的结构图Fig.1 Stereochemical configuration of PP

Yoshino 等[15]对sPP、iPP 和XLPE 的交流击穿强度进行了比较研究,发现sPP 的交流击穿强度远高于iPP 和XLPE。尽管sPP 在HVDC 电缆绝缘方面表现出更好的性能,但其高生产成本限制了其在HVDC 电缆绝缘材料中的广泛应用。于是,研究人员把开发重点放在了iPP 上,iPP 具有相对较高的击穿强度和较低的生产成本,然而,其在低温下的高刚度和脆性阻碍了其在HVDC 电缆绝缘材料中的应用。为此,共聚改性(丙烯单体与其他聚烯烃共聚合)、共混改性(将PP 与其他聚合物共混)和纳米颗粒掺杂改性3种方法被用来调节及平衡iPP的力学性能、电气性能和热性能。

共聚改性的文献大多集中于丙烯与乙烯单体的共聚。Huang等[16]采用共聚的方法合成了丙烯-乙烯嵌段共聚物和丙烯-乙烯随机共聚物,并对比研究了iPP、丙烯-乙烯嵌段共聚物和丙烯-乙烯随机共聚物的电气性能,结果表明,丙烯-乙烯随机共聚物表现出高柔韧性和高熔点的优势,在减少空间电荷和提高击穿强度方面也表现最佳。

共混改性的研究主要集中于PP 与乙烯丙烯橡胶、乙烯丙烯二烯单体(EPDM)和聚烯烃弹性体(POEs)等进行共混。Hosier 等[6]研究了几种iPP/sPP 共混物和iPP/丙烯-乙烯共聚物(PEC)共混物的热性能、力学性能和电气性能。研究结果表明,含有40 %乙烯的iPP/PEC 共混物具有最优的电气性能和力学性能。Zhou Y 等[17]研究表明,将PP 与POE 混合可以获得HVDC 电缆绝缘材料所需的各种理想性能,POE 添加量低于30 %时,对击穿强度几乎没有影响,只有在POE 添加量超过30 %时,击穿强度降低了10 %。此外,Hosier 等[18]还对比了XLPE 和PP/PE 共混物的各项性能,研究发现,在较高的工作温度下,PP/PE 共混物在力学性能、热性能和电气性能等方面均优于XLPE,与XLPE 相比,PP/PE 共混物的直流击穿强度提高了35.77 %。

大量研究也表明,共聚和共混对PP 力学性能的提升较大,但绝大多数情况下,电气性能会略有下降。因此,利用纳米复合技术增强PP基HVDC电缆绝缘材料的击穿强度成为近来的研究热点。

3 HVDC 绝缘材料用PP 纳米复合材料的研究进展

电气绝缘中的纳米电介质概念是由Lewis 于1994年提出的,通过将纳米尺寸的颗粒分散在聚合物中的方式,进而增强材料的电气性能[19]。随后,2001年,Frechette 等[20]提出了“纳米电介质”这一术语,指的是具有纳米结构的多组分电介质,其存在会导致其一个或多个电气性能发生变化。纳米复合材料与传统复合材料的不同主要体现在[21]:(1)填料的尺寸通常小于100 nm;(2)纳米填料的添加量一般不超过10 %;(3)纳米填料具有非常大的比表面积。

3.1 纳米填料的表面修饰

纳米填料是基于其维度分类的,分别为零维纳米填料一维纳米填料和二维纳米填料[22]。零维纳米填料是一种各向同性纳米材料,其的宽度、长度和厚度都在纳米尺度范围内,通常呈球形或立方体形状,也被称为纳米球或纳米晶体,常用的主要有以下几种:二氧化钛(TiO2)、二氧化硅(SiO2)、氧化铝(Al2O3)、氧化锌(ZnO)、氧化镁(MgO)、氧化锆(ZrO2)、氮化铝(AlN)、氮化硼(BN)等。一维纳米填料是指至少有两个维度(厚度和宽度)处于纳米尺度范围内,一个维度(长度)超出纳米尺度范围的纳米材料,通常称为各向异性纳米材料,包括纳米线、纳米纤维和纳米管。碳纳米管、六方氮化硼管和一维金属氧化物(例如TiO2、ZnO 和Al2O3)是最常见的一维纳米填料。二维纳米填料是指至少有一个维度处于纳米尺度范围内的纳米材料,也是各向异性纳米材料,通常呈层状或片状,厚度在几纳米范围内。二维纳米填料包括纳米片和纳米板。纳米粘土(层状硅酸盐)和石墨烯纳米片是二维纳米填料的典型示例。

为了实现纳米填料在聚合物基质中的均匀分散,通常会对纳米填料的表面进行修饰。这既可以防止纳米填料团聚,还可以增加亲水纳米填料与疏水聚合物之间的相容性。主要的表面修饰方法有化学表面修饰和表面接枝两种方法[23]。

化学表面修饰是将修饰剂与纳米填料表面共价键合,从而加强其相互作用。纳米填料的化学表面修饰可以通过使用偶联剂来实现。硅烷偶联剂是应用最广泛的表面修饰剂。硅烷偶联剂的一般结构可以表示为R–Si–X,其中R 代表有机功能基团(氨基、甲基丙烯酰基、环氧基)与聚合物发生反应,X 代表可水解基团(例如甲氧基、乙氧基),它与纳米填料表面的羟基发生反应形成共价键。纳米填料的表面修饰通常在液体介质中进行,通过在共同溶剂(例如乙醇、丙酮、二甲苯、甲苯)中添加纳米填料和硅烷偶联剂来实现。

另一种修饰纳米填料表面的技术是在纳米填料表面接枝聚合物来改善其界面强度。可以将聚合物直接与纳米填料表面的官能团进行反应,也可以将单体与纳米填料表面的官能团进行原位聚合。

3.2 界面面积的影响

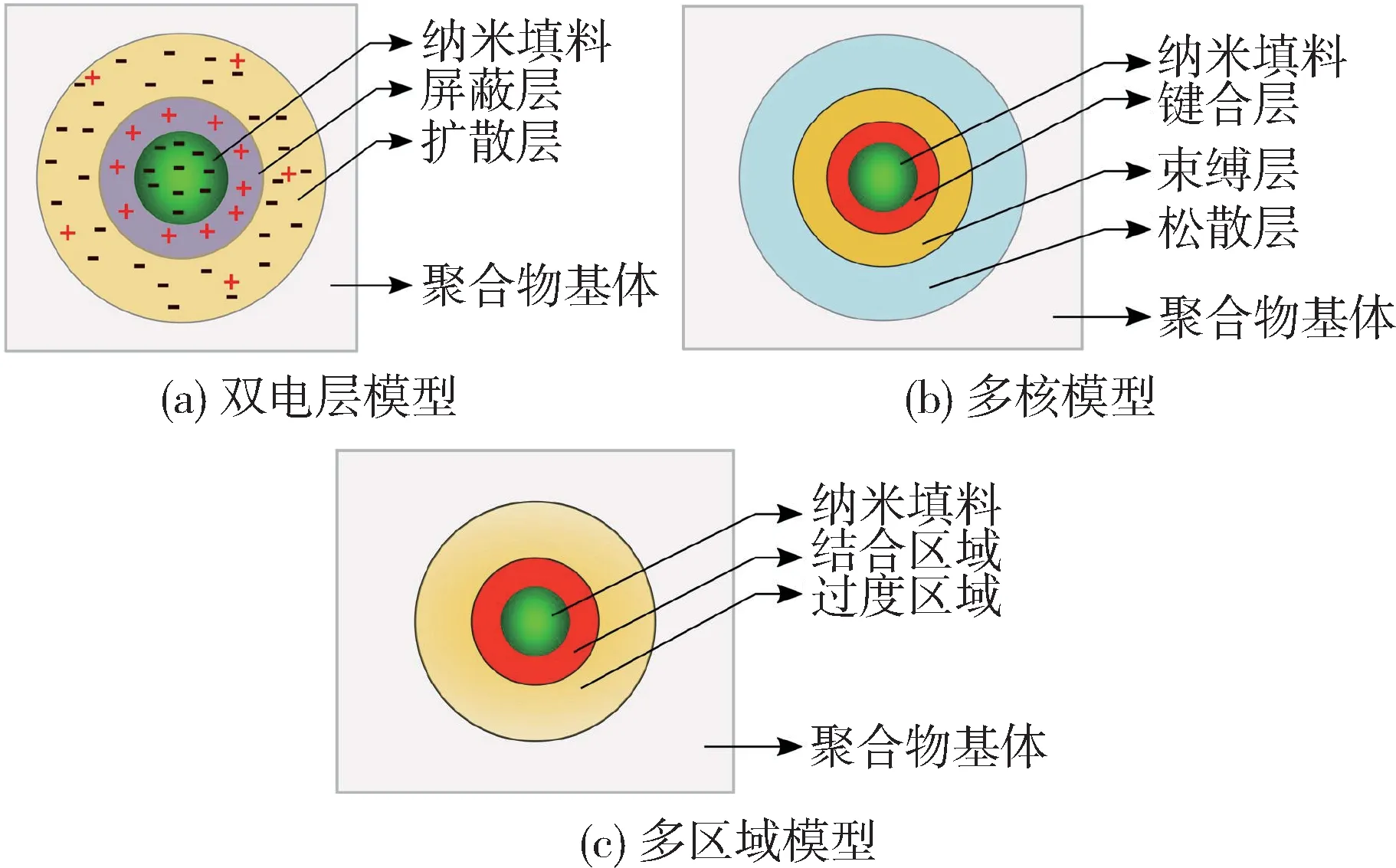

大部分学者认为,聚合物纳米复合材料中,在纳米填料和聚合物之间(在纳米尺度上)形成了特殊的界面区域,界面区域占据主导地位,它的存在改变了聚合物的链构象和结晶性能,进而提高了复合材料的电性能、热性能和力学性能[24]。对于界面区域的结构,学者们提出了三种不同的界面模型,如图2所示[19,26-27]。

图2 3种不同的界面模型Fig.2 Three interface models between nanofiller and polymer

尽管学者们提出了不同的界面模型,但有一个共识:距离纳米填料最近的界面层,通常是指纳米填料进行了表面修饰的部分,是控制界面区域行为并影响纳米复合材料性能的关键因素[25]。

3.2.1 双电层模型

Lewis强调了纳米复合材料界面区域的重要性,并提出了双电层模型[19,28-29]。根据Lewis 的观点,界面区域的电化学和力学性能与聚合物基体和纳米填料相比有所不同。当纳米填料分散在聚合物基体时,在纳米填料和聚合物基体之间的界面处分别形成了屏蔽层和扩散层。屏蔽层包裹于纳米填料的外部,并与纳米填料的表面紧密结合。负离子和正离子在库仑力作用下相互扩散形成了扩散层,这一层决定了纳米复合材料的介电性能。当纳米填料含量较低时,双电层会干扰电荷载体的运动,从而提高击穿强度。随着含量的进一步增加,界面区域可能会重叠,进而在纳米复合材料中形成导电路径,加速了自由电荷载体的运动,最终导致击穿强度降低。

3.2.2 多核模型

2005年,Tanaka 提出了多核模型[26]。该模型的界面区域由3层组成,即键合层、束缚层和松散层,但他同时也提出在库仑力相互作用叠加时还存在第四层扩散层,第四层重叠与其他3 层重叠,厚度估计为几十纳米到100 nm[30]。第一层是键合层,厚度约为1 nm,纳米填料和聚合物基体通过离子键、共价键、氢键和范德华键紧密键合。第二层是束缚层,厚度在2~9 nm 范围内,是与纳米填料紧密键合的聚合物链构成的界面区域。键合层和束缚层中均有深陷阱的存在,有助于提高纳米复合材料的击穿强度。第三层是松散层,厚度大于10 nm,具有不同的链构象,分子链具有一定的流动性,甚至还拥有自由体积或一定的结晶度。第三层与第二层的结合较为松散。借助多核模型,可以解释介电常数、空间电荷抑制、介电击穿强度和局部放电等现象[31]。

3.2.3 多区域模型

多区域模型是由Li等提出的[27]。该模型认为在聚合物与纳米填料之间的界面会形成多区域,即结合区域和过渡区域。当纳米填料通过共价键、离子键、氢键和范德华键与聚合物基体形成结合区域时,会富含深陷阱。过渡区域包含有序的聚合物链,其强烈依赖于聚合物基体的凝聚能密度(CED)。较高的CED 值会使分子链的柔性更佳,进而延长纳米复合材料的使用寿命。结合区域和过渡区域都会影响纳米复合材料的短期和长期击穿性能。

3.3 纳米复合材料的电性能

将纳米填料加入聚合物中可以产生巨大的界面区域,从而提高聚合物纳米复合材料的电性能,这是纯聚合物材料和微米复合材料无法实现的。然而,聚合物纳米复合材料电性能的改善还要取决于多个参数,如纳米填料的种类、含量、形态及其在聚合物基体中的分散性等等。对于PP 纳米复合材料,需要具备良好的电性能(高击穿强度、抑制空间电荷、较低的直流电导率)、热性能(高热导率和热稳定性)以及良好的力学性能。迄今为止,已经有很多将不同尺寸、不同类型的纳米填料添加到PP 基体中的研究。接下来,作者总结了纳米填料的种类、含量、形态及其表面化学性质对PP纳米复合材料电性能的影响。

3.3.1 纳米填料含量的影响

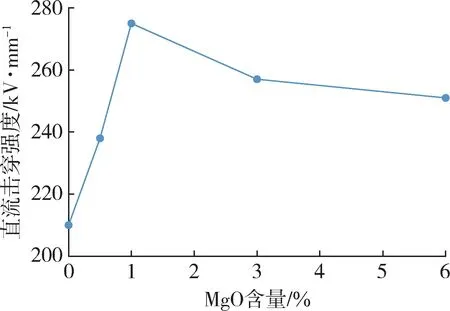

研究表明,加入少量(0.5 %~3 %)的纳米填料可以改善PP 的电气性能。Cao 等[32]报告了不同含量的纳米MgO 对PP 纳米复合材料介电性能的影响。当纳米MgO 含量小于1 %时,随着含量增加,直流击穿强度增加;当纳米MgO 含量超过1 %后,直流击穿强度反而开始下降,但仍高于纯PP;当纳米MgO 含量超过6 %后,直流击穿强度低于纯PP,如图3所示。

图3 纳米MgO含量对PP纳米复合材料击穿强度的影响Fig.3 Direct current breakdown of PP nanocomposites with nano MgO of different contents

在Zhou 等研究[33]中也显示出相同结果,纳米Al2O3含量较低时可以提高直流击穿强度,并在含量为3 %达到最大值。随着Al2O3含量达到5 %及以上,直流击穿强度开始下降,空间电荷积累增加。这说明直流击穿强度可能与聚合物基体中纳米填料粒子之间的相互距离有关。当纳米填料含量不断增加并超过最佳水平后,纳米粒子之间的平均粒子距离将减小,会导致界面区域的重叠,从而更容易形成击穿通道。

Zha 等[34]研究表明,0.5 %的纳米MgO 提高了PP/苯乙烯-乙烯-丁二烯-苯乙烯(SEBS)混合物的直流击穿强度,他将这一改善归因于在聚合物/纳米填料的界面区域形成了深陷阱,这些深陷阱成功地捕获了空间电荷并减少了自由电荷载体的迁移;当纳米MgO 含量进一步增加到1.5 %时,深陷阱密度变得过高,导致邻近陷阱之间电荷载体的移动更容易,空间电荷积累增加,进而导致直流击穿强度下降。Xie等[35]研究了高含量纳米填料对PP 直流击穿强度和电导率的影响,在纳米Al2O3含量为1%时,与纯PP 相比,纳米复合材料的直流击穿强度增加了36.7 %,电导率降低;当含量增加到7 %、12 %和20 %时,直流击穿强度分别下降了9.2 %、21.1 %和28.6 %,伴随高直流电导率。他们分析认为,直流击穿强度的降低与高含量下的界面区域重叠有关,这有助于电荷载体在相邻颗粒之间的迁移。在另一项研究中,Zha 等[36]还研究了不同含量(0.2 %、0.5 %、1 %和2 %)纳米ZnO 对PP/SEBS 纳米复合材料的电性能和力学性能的影响,研究发现,在纳米ZnO 含量为0.5 %时,PP/SEBS 纳米复合材料的性能最佳,与PP/SEBS 混合物相比,拉伸强度和断裂伸长率分别提高了18 %和24.7 %,改善了空间电荷抑制,提高了直流击穿强度,同时降低了直流电导率。

3.3.2 纳米填料种类的影响

不同的纳米填料具有不同的物理性质,如电绝缘、介电常数和热导率,这些性质可以影响聚合物纳米复合材料的电气性能。Zhou 等[37]对比研究了4 种不同种类纳米填料(MgO、TiO2、ZnO 和Al2O3)对PP电气性能的影响,结果如图4 所示。纳米填料的平均直径均为50 nm。结果表明,3 %的MgO 和1 %的TiO2在有效抑制空间电荷和提高击穿强度方面表现出最佳性能。Hamzah 等[38]将不同含量的Al2O3、TiO2和有机黏土分别加入EPDM/PP共混物中,比较分析了3种纳米填料及其含量对直流击穿强度的影响,在含量为2 %时,所有纳米填料都可以提升直流击穿强度,而进一步增加含量则反而会降低击穿强度,其中有机黏土具有最高的直流击穿强度。

图4 4种纳米填料对PP纳米复合材料击穿强度的影响Fig.4 Direct current breakdown of PP nanocomposites with different nanofillers of different contents

提高聚合物的热导率是HVDC电缆绝缘中的一个重要指标。改善热导率有助于在HVDC电缆内部和外部绝缘之间实现均匀的温度梯度[39]。PP 本身的热导率较低,约为0.14 W/(m·K),通常会添加具有高热导率和电绝缘特性的纳米填料,以提高其热导率。例如,AlN 和BN 是典型的热导率高且具有电绝缘特性的纳米填料[40]。Zhou 等[41]将纳米AlN 添加到PP 中,结果表明,纳米AlN 的加入有效提高了PP 纳米复合材料的热导率和热稳定性,但AlN 的存在也导致了PP 直流击穿强度的降低和电导率的增加。

3.3.3 纳米填料表面化学性能的影响

由于无机纳米填料的疏水性质,纳米填料倾向于在非极性疏水性PP 基体中凝聚。因此,纳米填料的均匀分散很难实现。通常,对纳米填料进行表面修饰有助于其在PP 基体中实现均匀分散,从而增强介电性能[42-45]。Diao 等[46]研究了iPP/POE/SiO2纳米复合材料的力学性能和电气性能。使用了3 种不同的表面改性剂,分别是聚二甲基硅氧烷(PDMS)、辛基甲基硅氧烷和二甲基二氯硅烷,来修饰SiO2的表面。结果表明,SiO2的表面修饰会提高iPP/POE 纳米复合材料的性能。经PDMS修饰的SiO2相对于其他表现出更好的抑制空间电荷和更高的击穿强度,其断裂伸长性能也显著提高。

硅烷偶联剂的链长也会对聚合物基体的电气性能产生影响[47-48]。Hu 等[49]研究了硅烷偶联剂链长对PP 纳米复合材料直流击穿强度的影响。他们选择了具有不同烷基链长度的三甲氧基硅烷:甲氧基(C1)、丙基(C3)、辛基(C8)和十八烷基(C18)来修饰纳米MgO 的表面。硅烷偶联剂修饰有助于纳米MgO 在PP 基体中良好分散。所有纳米复合材料均表现出了有效的空间电荷抑制和增强的直流击穿强度。3 %经C8 硅烷偶联剂修饰的MgO 显示了最高的击穿强度(比纯PP 高27.4 %)。这说明C8 硅烷偶联剂处理的MgO 可以引发更多的深电荷陷阱,可以有效捕获电荷载体并减小它们的能量和迁移率,从而提高击穿强度。另外,硅烷偶联剂的含量也会影响聚合物纳米复合材料的击穿强度[50],硅烷偶联剂含量低可能导致纳米填料的覆盖不足,从而导致纳米填料在聚合物基体中的分散不佳。相反,过量的硅烷偶联剂可以发生自缩聚反应,会影响纳米复合材料的电气性能。Wang等[51]根据估算方法选择了不同含量的三甲氧基(辛基)硅烷偶联剂来修饰AlN 纳米填料。结果表明,硅烷偶联剂的数量对PP/AlN 纳米复合材料的击穿强度影响有限。

3.3.4 纳米填料形态的影响

纳米复合材料的电气性能还取决于纳米填料的几何形状。除了0D 纳米填料,1D 和2D 纳米填料也被用于调节PP 的电气性能。由于1D 和2D 纳米填料的各向异性与0D 不同,它们导致了不同的界面粘附。近年来,石墨烯纳米填料已被用于许多研究中,以提高聚合物纳米复合材料的电气性能。石墨烯纳米片的高比表面积(2 000 m2/g)有助于在聚合物和纳米填料之间创建巨大的界面面积。石墨烯可以充当电压稳定器,有助于消散来自电极的高能电子的高能量,这些电子可能会损坏聚合物链。Du 等[52]将少量的2D 石墨烯纳米片(直径为0.2∼10 μm,厚度为1 nm)引入PP/超低密度聚乙烯(PE-ULD)中,其中PE-ULD 的最佳含量是15 %。在引入极小含量的石墨烯纳米片后,与纯PP和PP/PE-ULD 混合物相比,实现了更低的直流电导率、更高的击穿强度和有效的空间电荷抑制。这是因为石墨烯纳米片的存在导致了界面区域内大量深陷阱的形成,有助于限制电荷载流子的运动,并为电荷载流子克服的电位垒提供了更高的障碍。同样,Zhang等[53]研究了2D 氮化硼纳米片(BNNS)对PP/SEBS 纳米复合材料的电气和热性能的影响。研究发现,将3 %的BNNS 引入PP/SEBS 中可有效抑制空间电荷,击穿强度比PP/SEBS 混合物提高了11 %,此外热导率提高了3倍。

需要注意的是,纳米填料的取向也在控制聚合物纳米复合材料的电气性能方面起着重要作用。Li等[54]研究了2D 有机蒙脱石对聚合物纳米复合材料击穿强度的影响。结果表明,6 %高度定向的有机蒙脱石会导致了击穿强度的增加,并降低了直流电导率。这可能是由于定向的有机蒙脱石延长了自由电子移动的曲折路径。

4 结语

由于PP卓越的电气性能和热性能,在HVDC电缆绝缘领域引起了广泛关注,并有望成为HVDC 电缆绝缘中替代传统XLPE 的良好选择。然而,PP 基HVDC电缆绝缘材料的研究仍处于初级阶段,一些问题的存在限制了其应用,如热导率低、空间电荷积聚和在高温和直流电流应力下的老化问题等。在PP 中添加纳米填料会形成巨大的界面区域,界面区域在纳米复合材料的性能中起主导作用,因此,纳米复合被认为是提高PP 电气性能的一种非常有前途的方法。对于PP 基HVDC 电缆绝缘材料,选择合适的纳米填料至关重要。应选择能够改善电气性能(有效抑制空间电荷、提高击穿强度和降低直流电导率)、提高热性能并同时保持良好力学性能的纳米填料作为PP纳米复合材料的选择。值得注意的是,在工业规模下实现纳米填料在聚合物基体中的均匀分散可能是一项挑战。因此,未来研究应将重点放在将实验室规模的研究成果转化为工业化生产,这将是决定PP 纳米复合材料作为未来HVDC电缆绝缘材料能否成功应用的关键因素。