生物降解阻隔材料的研究进展

王梓丞,杨 彪

(北京工商大学轻工科学与工程学院,北京 100048)

0 前言

废弃塑料,特别是废弃塑料包装引发的环境问题日益受到关注[1]。基于可持续发展和循环经济发展理念,人们提出绿色包装需要遵循的4R1D 原则,即减量(reduce)、再利用(reuse)、循环再生(recycle)、回收(recover)、可降解(degradable)。这些对于其他高分子材料应用领域也同样具有重要的指导意义。尽管通过机械回收和化学回收[2-4](脱氢、溶剂分解、催化氧化)等方法能够实现废弃塑料的部分循环再生,但生物降解材料因其突出的环境友好性,为针对性地解决难回收或一次性领域的废弃塑料问题提供了更为绿色的解决方案。生物降解材料的力学性能可满足常规需求,但阻隔性远低于常规塑料,无法满足食品与药品包装、保鲜包装、日用品小型分隔包装、电子器件包装以及地膜等一次性或难回收应用领域的实用要求。因此,提高阻隔性是生物降解材料面临的迫切需要解决的难题。本文从增强阻隔性的策略角度,分别就共聚、共混、填充复合、多层复合和构建表面阻隔涂层等5 个方面,对可生物降解阻隔材料的相关研究进行了综述。

1 生物降解材料的分类及特点

生物降解材料属于可降解材料范畴,其在环境微生物作用下可较快地发生降解并最终分解为水和二氧化碳等小分子物质。相比于其他降解途径(光降解、热氧降解、水解等),生物降解材料的降解条件更温和、降解速率更快。在绿色可持续发展和循环经济研究领域,可降解材料狭义上指代的是生物降解材料。

生物降解材料依据来源可分为天然与人工合成两类。天然生物降解材料来源于动植物或它们的加工提取物,如多肽类(如蛋白质和明胶)、多糖类(如淀粉、纤维素、壳聚糖和果胶),此外,还包括微生物发酵合成的聚合物,如聚羟基烷酸酯(PHAs)等。动植物来源的生物降解材料大多分子极性大,具有较优良的氧阻隔性,但往往不耐水且可加工性较差,通常在加工时需要添加增塑剂等助剂,因而导致力学性能不佳。市场上虽有以蛋白质、淀粉或纤维素单独生产的包装材料(如肠衣、糖衣和药片包衣等),但它们不具备良好的韧性,且难以单独作为阻隔包装材料使用,经常作为填料与常规塑料或生物降解材料一起使用。聚羟基烷酸酯作为由微生物通过各种碳源发酵而合成的细胞内脂肪族聚酯,近20年来得到迅速发展。它包括聚3-羟基丁酸酯(PHB)、3-羟基丁酸-3-羟基戊酸共聚酯(PHBV)和3-羟基丁酸-3-羟基己酸共聚酯(PHBH)等多个品种。但由于成本高昂,聚羟基烷酸酯尚未实现规模化生产及应用。

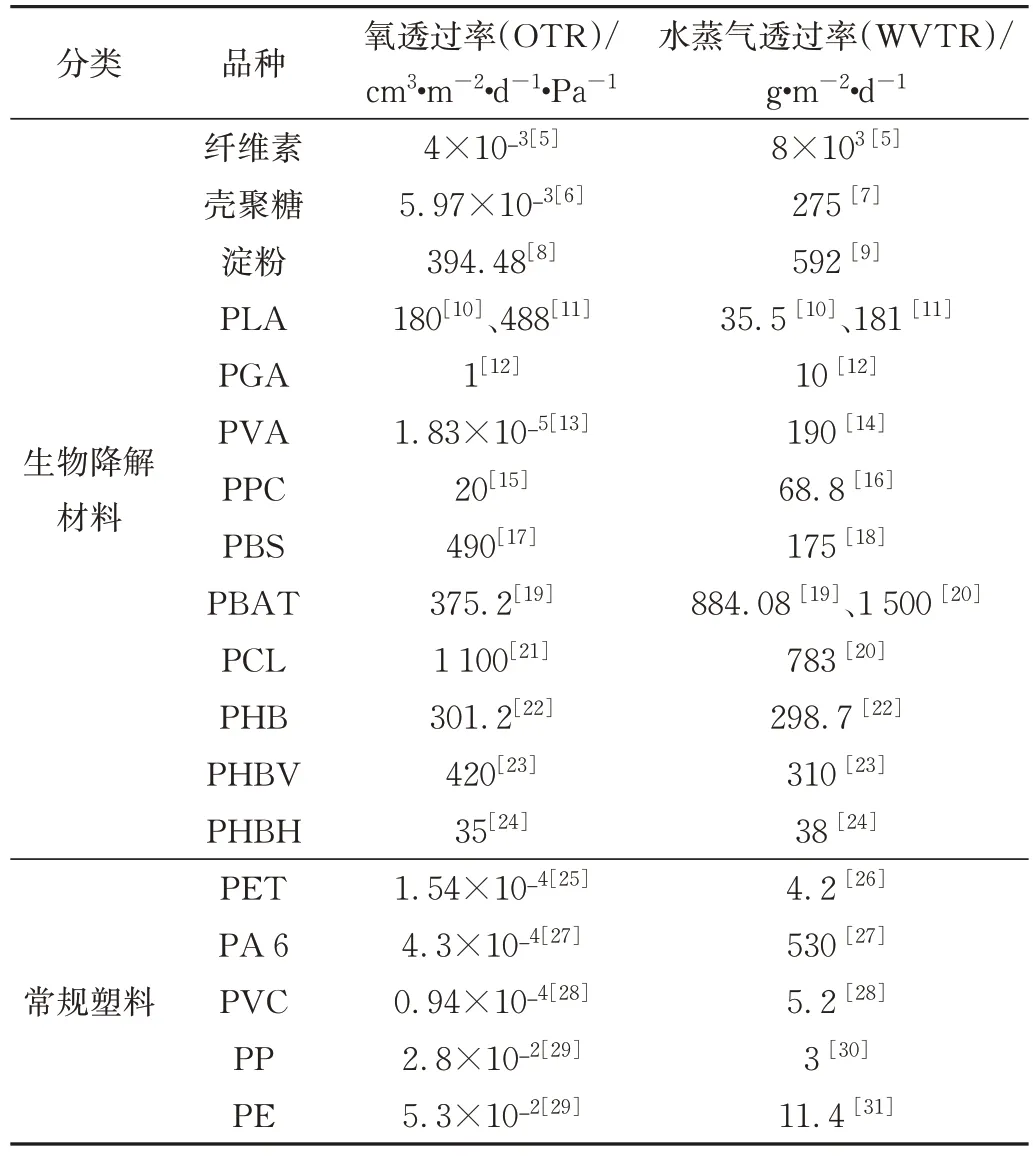

人工合成的生物降解材料多属于聚酯,主要包括:聚乳酸(PLA)、聚乙醇酸(PGA)、聚碳酸亚丙酯(PPC)、聚丁二酸丁二酯(PBS)、聚对苯二甲酸-己二酸丁二酯(PBAT)、聚己内酯(PCL)等。近年来涌现出一些新型可生物降解共聚酯,如:乳酸-羟基乙酸共聚酯(PLGA)、聚癸二酸-对苯二甲酸-丁二醇酯(PBSeT)等。聚乙烯醇(PVA)虽不属于聚酯,但也可在自然界中被微生物分解。常见的生物降解材料如表1所示。

表1 生物降解材料及其物性Tab.1 Biodegradable materials and their physical properties

生物降解材料因自身的分子结构等因素,阻隔性与常用的聚对苯二甲酸乙二酯(PET)、聚酰胺6(PA 6)、聚氯乙烯(PVC)、聚丙烯(PP)和聚乙烯(PE)等材料具有较大的差距,具体如表2所示。

表2 生物降解材料与常规塑料的阻隔性Tab. 2 Barrier properties of biodegradable and conventional plastics

2 提高生物降解材料阻隔性的策略

材料的阻隔性是指对小分子物质以及光、热等的屏蔽能力。对于高分子阻隔材料,尤其是包装材料,通常关注的是其对水蒸气和氧气的阻隔性[32]。小分子透过材料的过程,包括在材料表面的吸附,向基体内部扩散,到达基体另一侧表面并解吸,前两个因素在提高阻隔性能方面起到决定性作用。小分子在材料表面的吸附受极性、温度等因素的影响,而水分子的吸附还受到材料表面亲疏水性的影响;小分子在基体内部的扩散受到基体分子结构的影响,其中包括:(1)链段自由度:链段自由度低,材料阻隔性好。(2)分子间空隙:分子间空隙小,阻隔性高。(3)结晶度:结晶度高的材料阻隔性好。(4)内聚能密度:聚合物的内聚能密度越大,阻隔性越好[32-35]。根据上述分析,欲获得高阻隔的生物降解材料,需要从分子结构以及材料结构两方面进行针对性的设计。常见的提高生物降解材料阻隔性的方法包括:共聚、共混、填充复合、多层复合和构建表面阻隔涂层等。

2.1 共聚

决定材料阻隔性能的根本因素是分子结构,通过共聚改性方式调控聚合物分子结构,可以设计出具有优越力学性能和阻隔性的生物降解材料。

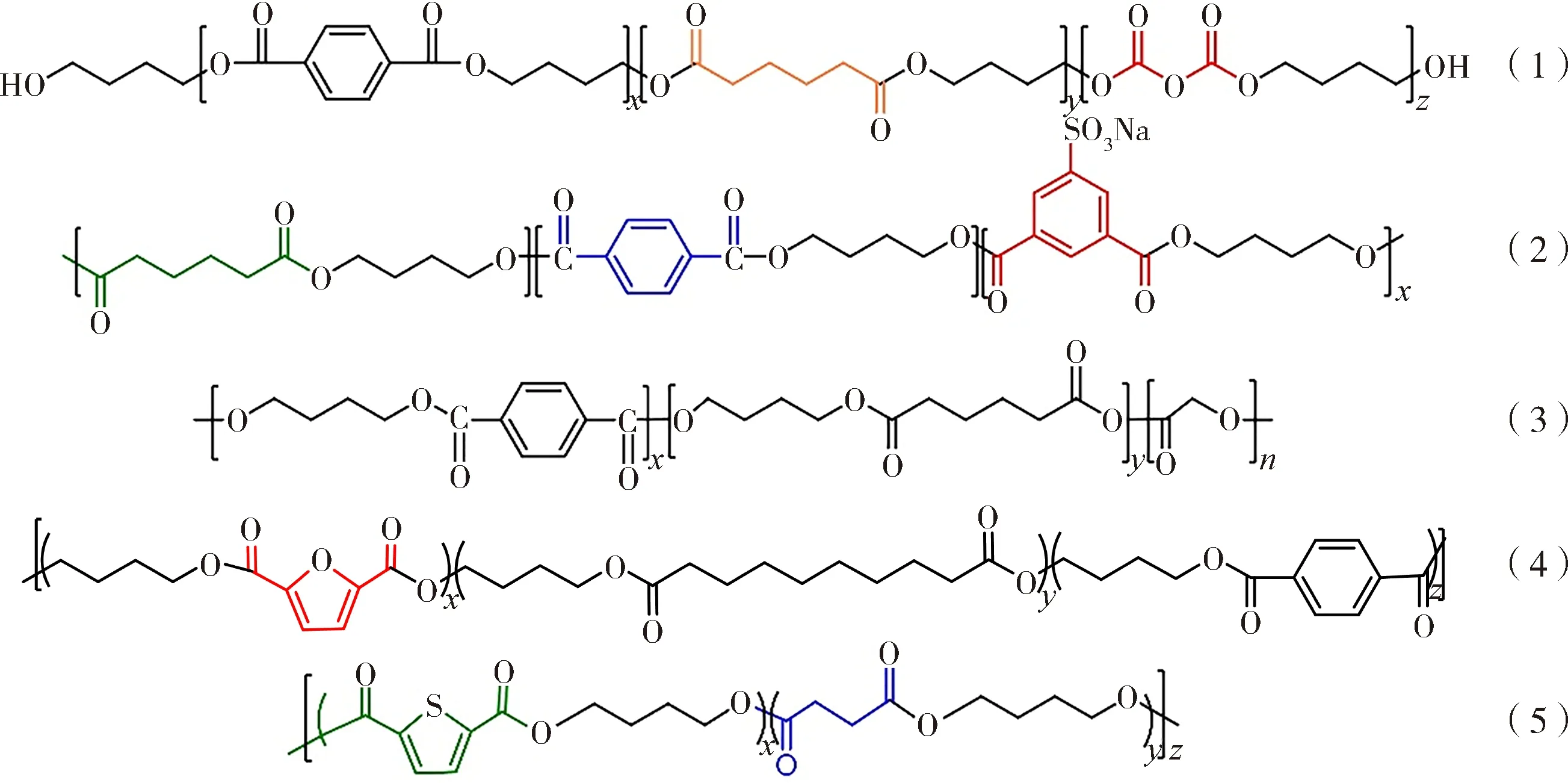

近年来,PBAT 在快递包装袋、农膜、购物袋等领域得到快速推广。随着应用领域的逐步扩大,对其性能也有了新的要求,调控分子结构是增强其阻隔性的重要手段之一(图1)。

图1 (1)二甘醇酸[26]、(2)SIPM[37]、(3)OMG[38]、(4)2,5-FDCA[39]、(5)2,5-TDCA[40]改性PBAT的分子结构Fig.1 Molecular structure of PBAT modified by (1) diethylene glycol, (2) SIPM, (3) OMG, (4) 2,5-FDCA, (5) 2,5-TDCA

在PBAT 结构中引入极性大的结构单元可有效提高氧阻隔性。以二甘醇酸为共聚单体,在PBAT 分子上引入强极性的二甘醇酯重复单元,可以使共聚酯的氧气透过率比PBAT 降低91 %,水蒸气透过率降低50 %。虽然二甘醇酯单元的增加使共聚酯的热稳定性有所降低,但仍适于熔融加工[36]。间苯二甲酸二甲酯-5-磺酸钠(SIPM)参与PBAT 的合成得到磺化共聚酯,其氧气透过率比PBAT 降低了39 %。但是,磺酸钠基团的引入使共聚酯的亲水性提高,水蒸气透过率增加约30 %[37]。以对苯二甲酸、己二酸、丁二醇和乙醇酸甲酯的低聚物(OMG)作为共聚单体,可以使共聚酯的结晶度降低,但氧气阻隔性并未因结晶度的降低而下降,共聚酯的氧气渗透系数为2.05×10-16cm3·cm/(cm2·s·Pa),性能远优于PBAT,这是因为OMG 的引入为材料提供了高密度的极性酯键,有效地提高了对中性氧分子的阻隔性;此外,水分子优先吸附在自由体积较小的OMG 结构单元,阻碍了水蒸气分子的扩散,水蒸气渗透系数降低了约10 %[38]。

将具有较大刚性结构(呋喃环、噻吩环)的二羧酸引入到PBAT 中,同样可以有效地提高PBAT 的阻隔性。通过共聚的方法合成的含有呋喃二甲酸(2,5-FDCA)结构单元的PBAT 共聚酯,水蒸气渗透系数为3.70×10-14g·cm/(cm2·s·Pa),降低了约89.5 %[39]。在PBAT 的共聚单体中加入2,5-噻吩二羧酸(2,5-TDCA),共聚酯的氧气渗透系数降低约90 %[40]。

其他生物降解材料,如PPC、PBS 等也可通过共聚改性来改善阻隔性。PPC 本身阻隔性较好,然而其玻璃化转变温度低,力学性能低,尺寸稳定性差等缺点限制了其应用。以邻苯二甲酸酐、二氧化碳和环氧丙烷为共聚单体合成三元共聚物PPC-P,玻璃化转变温度比PPC 提高超过10 ℃,达到47 ℃以上,拉伸强度达到37.6 MPa,比PPC 提升了3.2倍,使用性能得到显著改善,并且分子间空隙减小,小分子难以扩散,进而提高了阻隔性,水蒸气和氧气透过率分别由原来的68.8 g/(m2·d)和20.0 cm3/(m2·d·Pa)降低到2.7 g/(m2·d)和4.9×10-2cm3/(m2·d·Pa)[41]。

PBS 本身阻隔性较差,在PBS 中分别引入含有刚性环状结构的异山梨醇和2,1,3-O-异亚丙基-1-苏糖醇(图2),所得PBS 共聚物的氧气渗透系数分别降低了62 %和37 %[42]。用乙二醇替代部分丁二醇,得到的PBS共聚物氧气透过率降低了84 %[43]。

图2 异山梨醇和2,3-O-异亚丙基-L-苏糖醇的分子结构Fig.2 The molecular structure of isosorbide and 2,3-Oisopropylidene-L-threitol

通过嵌段共聚引入第二或第三链段,也可以得到具有良好阻隔性的新型生物降解材料。例如,将PLA二醇与PCL二醇通过六亚甲基二异氰酸酯进行扩链反应,合成了可生物降解的聚乳酸基热塑性聚氨酯嵌段共聚物,氧气透过率为9.2 cm3·mm/(m2·d),远低于纯PLA的777.0 cm3·mm/(m2·d)[44]。

2.2 共混

淀粉作为天然生物降解材料,产量大,成本低廉。但天然淀粉为颗粒状且结晶度较高,加热不熔融,常通过改性成热塑性淀粉(TPS)的形式与其他生物降解材料进行熔融共混[45]。在玉米淀粉中添加山梨醇(淀粉质量的30 %)得到热塑性淀粉,将其与PBAT 共混,PBAT/TPS(质量比为6.5∶3.5)共混物的氧气阻隔性能比纯PBAT 提高了55 %[46]。采用不同直链与支链比例的TPS(甘油增塑)与PBAT和PLA以5∶4∶1的质量比共混并添加少量的柠檬酸作为相容剂,共混物的水蒸气透过率随支链淀粉比例的增加而降低,支链淀粉含量为35 %时阻隔性最好,水蒸气透过率为50 g/(m2·d)。这主要是柠檬酸发挥交联作用的结果,虽然淀粉亲水,但是交联网络会阻碍水的渗透[47]。但是,引入大量TPS 会使共混物的断裂伸长率及拉伸强度降低,在PBAT 中分别添加20 %、40 %和50 %的TPS(甘油增塑),拉伸强度降低41.47 %、60.53 %和63.43 %,断裂伸长率降低42.92 %、92.10 %和92.23 %[48]。

本身具有良好阻隔性的生物降解材料,如PGA、PHBV和PPC等,也可与其他生物降解材料共混来改善基体的阻隔性能。PGA与PBAT以质量比4∶6共混,水蒸气和氧气透过率分别从纯PBAT 的884.08 g/(m2·d)和375.20 cm3/(m2·d·Pa)降低到17.83 g/(m2·d)和22.52 cm3/(m2·d·Pa),阻隔性获得显著提升[19]。PHBV 与PLA 以质量比3∶7 共混,水蒸气渗透系数比纯PLA降低约56 %[49]。PPC作为高阻隔组分与PBAT等质量比共混,水蒸气透过率从纯PBAT的1 500 g/(m2·d)降到190 g/(m2·d)[50]。质量比为6∶5的PPC/PCL 共混体系,水蒸气透过率可由纯PCL 膜的783 g/(m2·d)降低至347 g/(m2·d)[20],降幅超过50 %。

共混过程中往往会存在组分之间的相容性问题,加入相容剂利于共混组分均匀混合,改善共混物的力学性能,有时也可提高阻隔性[51]。例如,在PBAT/PPC(质量比3∶1)共混体系中,仅添加1 %(质量分数,下同)的甲基丙烯酸缩水甘油酯共聚改性的PPC 作相容剂,水蒸气透过率就可从未加相容剂体系的424 g/(m2·d)降低到204 g/(m2·d),拉伸强度从24.7 MPa增加到30.3 MPa,断裂伸长率从858 %增加到1 142 %,力学性能和阻隔性均获得提升[48]。

最近,一些新型的阻隔改性剂,如聚醚胺(PHAE)和聚双酚A 羟基醚(PBHE),被用于改善氧气/水蒸气阻隔性。PHAE 和PBHE 的玻璃化转变温度高,分别达到90.7 ℃和99.0 ℃,可使共混物的自由体积减小,阻隔性提高。PCL 与PBAT 分别以1∶1 的质量比与PHAE 共混,水蒸气透过率比纯PCL 和纯PBAT 分别降低了59 %和42 %。PBAT/PHAE 共混物的断裂伸长率随PHAE 含量的增加而降低,PHAE 质量分数为25 %时,断裂伸长率降低50 %,但仍可满足常规包装的需求[52-53]。PBHE/PBAT(质量比1∶1)共混体系中,水蒸气透过率由纯PBAT 的12.5 g·mm/(m2·d)降到3.1 g·mm/(m2·d)[54]。

2.3 填充复合

在聚合物基体中添加高阻隔填料,能使小分子的扩散路径变曲折,从而延长扩散距离,降低宏观的扩散速率,提高复合材料的阻隔性[55]。填料按材质分为不可降解的无机填料和可降解填料。按几何结构有颗粒,管状,纤维,片状等,片状材料的高比表面积和宽厚比使小分子扩散路径更曲折,对提高阻隔性效果最佳。依据尺寸大小,填料又可分为微米和纳米填料,大量研究工作中使用纳米填料来提高生物降解材料的阻隔性,少量的纳米填料(5 %以内)即可大幅提高生物降解材料的阻隔性,表3对其进行了归纳。纳米填料可分为以下几类:(1)天然矿物,包括纳米黏土(蒙脱土和凹凸棒等)以及云母等,蒙脱土和云母颗粒通常以片状的形式存在。(2)生物基纳米材料,包括纳米纤维素、纳米甲壳素和淀粉纳米晶等。(3)碳基纳米填料,如氧化石墨烯和石墨烯纳米片等,通常作为高阻隔性填料填充到包装膜中。(4)无机氧化物,如氧化锌、氧化铝和二氧化硅等纳米粒子,也可作为填料增强基体阻隔性能。

表3 纳米填充型生物降解复合材料的阻隔性Tab.3 Barrier properties of nano-filled composites

纳米填料在复合材料体系内部均匀分散才能获得高阻隔性的复合材料。不同的制备工艺,需要采用不同的方法来促进分散。溶液法制膜通常要进行超声分散处理。将纳米二氧化硅(5 %)添加到玉米醇溶蛋白溶液中制备复合膜,经过超声处理后制得的膜水蒸气渗透系数为6.59×10-11(g/m·s·Pa),与未经超声处理的相比降低了10 %[73]。为提高与基体的相容性,填料通常需要用表面改性剂进行修饰,硅烷改性剂应用最为普遍。例如,γ-氨丙基三乙氧基硅烷(KH-550)改性后的纳米纤维素与PLA 和PBAT按1∶9∶1 的质量比混合后采用溶液浇铸法制膜,改性后的纳米纤维素在基体中的相容性提高,PBAT/PLA 两相间相分离程度降低,进而使聚合物基体中的孔隙变少,相较于未改性的纳米纤维素,水蒸气渗透系数和氧气渗透系数分别从8×10-14g·cm/(cm2·s·Pa)和 14.5×10-14cm3·cm/(cm2·s·Pa) 降 低 到 5×10-14g·cm/(cm2·s·Pa)和9×10-14cm3·cm/(cm2·s·Pa)[74]。

2.4 多层复合

将不同组分的薄层复合在一起,可以使每种组分都发挥其最大效果,与共混或填充复合相比,多层复合结构可以实现更好的氧气和水蒸气阻隔性。

生物降解材料中氧气阻隔性较好的PVA、PGA、PPC 和热塑性淀粉等可作为复合膜的阻氧层,而PLA和疏水性蛋白质(玉米醇溶蛋白等)可作为阻水层。采用溶液浇铸法制备的PLA/PVA/PLA 复合膜,氧气透过率为1.01 cm3/(m2·d·atm),远低于纯PLA 膜,水蒸气透过率为81.0 g/(m2·d),比纯PLA 降低33 %[75]。而PLA/PPC/PLA 复合膜的氧气/水蒸气透过率分别为282 cm3/(m2·d·Pa)和158 g/(m2·d),相比单层的纯PLA 膜,氧气透过率降低约80 %,水蒸气透过率降低约37 %[15]。PBAT/PPC/PBAT 复合膜的氧气透过率为2.91×10-3cm3/(m2·d·Pa),远比纯PBAT 小得多,并且复合膜的拉伸强度与纯PPC 相比提高了200 %[76]。PBAT/TPS/PBAT 复合膜的氧气透过率比单层纯PBAT 膜降低约75 %,TPS(甘油增塑)作为氧气阻隔层,虽然水蒸气阻隔性较差,但是两侧的PBAT 具有疏水性,可以弥补这一缺陷[77]。PLA 与大豆分离蛋白双层复合制膜,其氧气渗透系数降低了一个量级,达到2.41×10-18m3m/(m2·s·Pa),但水蒸气渗透系数略有提高[6.66×10-14kg·m/(m2·s·Pa)],为纯PLA膜的1.5倍左右[78]。

在复合膜中引入纳米复合层(以纳米黏土、纳米纤维素、石墨烯和金属氧化物等作为填料)也可较好地提高阻隔性。将PLA 与含4 %纳米黏土的PLA 通过挤出吹塑制成双层膜,氧气透过率和水蒸气透过率比PLA 膜分别降低了40 %和10 %[59]。由纯PLA 和含5 %石墨烯纳米片的PLA 通过多层共挤得到的双层膜,水蒸气透过率比PLA 单层膜降低60 %,达到4.2 mg·mm/(m2·d)[79]。

复合膜中的黏合层也可以对阻隔性产生影响。Thellen 等[80]以马来酸酐(MA)接枝的PHA(PHAMA)作为黏结层,制备的PHA/PHA-MA/PVA 复合膜,其PHA 和PVA 层的剥离强度提高了2 倍以上,氧气透过率为27 cm3/(m2·d),与未引入黏结层的膜相比降低了50 %。

2.5 构建表面阻隔层

构建表面阻隔层的思路与层合类似,只不过是在材料表面形成薄的均匀阻隔层,从而有效提高整体的阻隔性。表面阻隔层的成型工艺包括层层自组装、浸渍、热喷涂、涂布和气相沉积等多种方式。可用作阻隔层的材料包括:淀粉[81]、海藻酸钠[82]、壳聚糖[70]、纤维素[83]、PVA[84]、玉米醇溶蛋白[81]、氧化硅[85]、三氧化二铝[86]等。

层层自组装法可得到透明度好且具有优异阻隔性的薄膜。Kumar 等[87]通过使自组装的锂酸钠与电纺丝热压PLA 交替排列得到多层薄膜,氧阻隔性获得了极大的提高,9 层自组装膜(5 层PLA,4 层锂酸钠,膜总厚56 μm)的氧气透过率低于常规包装材料,达到1 cm3/(m2·d·bar),并兼具出色的力学性能,可承受至少100 次弯曲且不产生任何裂纹。将PLA 膜反复在聚乙烯亚胺溶液和氧化石墨烯分散液中浸泡并吹干,利用聚乙烯亚胺和氧化石墨烯的静电结合力进行层层自组装,当氧化石墨烯组装到20层时,氧气渗透系数和水蒸气渗透系数相比于PLA 原膜分别降低了99.01 %和56.6 %。水蒸气渗透系数降低幅度小于氧气的原因是氧化石墨烯表面的含氧官能团使薄膜表面表现出亲水性[88]。

一些天然材料可制成涂布液来构建涂层以提高薄膜的阻隔性。在海藻酸钠膜上涂覆壳聚糖-二氧化钛溶液,干燥后的膜具有良好的氧阻隔性,氧气透过率为1.95 cm3/(m2·d),在番茄保鲜测试中,果皮变皱的时间比普通保鲜膜延后5 天[72]。壳聚糖和纤维素以1∶1 的质量比制备混合分散体后涂覆在纸板上,纸板的水蒸气渗透系数为1.5×106g·μm/(m2·d·kPa),比涂覆前降低了61 %[83]。将玉米淀粉与甘油溶解于温水中并加热到90 ℃(玉米淀粉含量为5 %,甘油含量为20 %)后涂覆在牛皮纸上,干燥后使用20 %的玉米醇溶蛋白再次涂布,涂覆后牛皮纸的水蒸气透过率为299.2 g/(m2·d),比涂覆前降低了50 %[81]。将胶原纤维与海藻酸钠混合后涂布在牛皮纸上并干燥,水蒸气透过率由未涂布牛皮纸的975 g/(m2·d)降低到了725 g/(m2·d)。然后用聚乙烯醇缩丁醛(PVB)再次涂布,PVB 使涂层纸的表面更加均匀致密,有利于提高阻隔性能,水蒸气透过率进一步降至约48 g/(m2·d)[82]。硅烷改性的环氧化玉米油可作为涂层材料提供良好的水蒸气阻隔性,涂布后纸张的水蒸气透过率为40 g/(m2·d),比涂覆前降低了66 %[89]。

填充复合型的涂层也能提高基材的阻隔性。将纳米纤维素作为填料与苯基三甲氧基硅烷水解液(水解液中苯基三甲氧基硅烷与水的质量比为1∶100)以1∶5的质量比混合并涂覆于普通A4 纸表面,水蒸气透过率为3.586×103g/(m2·d),相比于空白纸张下降了50 %[90]。乳清蛋白掺入1 %的纳米黏土涂覆在PLA上,水蒸气渗透系数为0.03 g·mm/(m2·h·kPa),相比涂覆前降低了25 %[91]。填充纳米蒙脱土(9 %)的壳聚糖涂布在纸上,氧气透过率为1 297.2 cm3/(m2·d·0.1 MPa),与单纯壳聚糖涂布的纸相比降低了79.6 %[92]。纤维素纳米丝(3 %)掺入PLA 中制成涂布液,可使涂布后纸张的氧气透过率比PLA 阻隔纸和原纸分别下降26.4 %和36.6 %[93]。

将硅烷偶联剂处理的氧化石墨烯和水性聚氨酯丙烯酸光固化材料组成阻隔涂料,涂覆在PLA薄膜上以提高其阻隔性,当涂层厚度为45 μm时,薄膜的氧气透过率为198 cm3/(m2·d),比纯PLA 薄膜降低了51.6 %[94]。PVA 与单宁酸制备成涂布液,分别以5、10、20 的层数(20层时涂层厚度为8.9 μm)涂布在PLA 上,氧气透过率相较于PLA 膜的890.91 cm3/(m2·d·atm),分别降低至62.50、7.56和1.43 cm3/(m2·d·atm)[84]。

气相沉积包括物理气相沉积和化学气相沉积,可以在材料表面构建超薄的阻隔层。目前报道的关于生物降解材料超薄阻隔层都是采用化学气相沉积的方法,即通过单体在表面进行气相化学反应从而原位沉积一层物质。二氧化硅和三氧化二铝等无机材料以及甲基丙烯酸全氟烷基乙酯(PFEMA)等有机物可气相沉积在生物降解材料表面形成均匀的高阻隔层。以六甲基二硅氧烷和氧气为反应物,通过化学气相沉积的方法在PLA表面得到二氧化硅阻隔层,水蒸气透过率由纯PLA 的319.5 cm3/(m2·d)降低到149.0 cm3/(m2·d)[85]。将三甲基铝和水通过化学气相沉积在PLA表面上形成三氧化二铝阻隔层,氧气透过率由纯PLA 的4×10-3cm3/(m2·Pa·d)降低到6×10-5cm3/(m2·Pa·d),水蒸气透过率由75 g/(m2·d)降为3 g/(m2·d)[86]。PFEMA 在PCL 膜表面化学气相沉积,可显著降低表面能,水接触角高达175°,水难以在薄膜表面附着,因而水蒸气阻隔性得到提升[95]。

3 结语

上述5种途径均可提高生物降解材料的阻隔性能,但是对水、气体各有侧重且提高幅度不同。从阻隔效果角度考虑,生物降解材料极性大,对非极性气体的阻隔性好,但对水蒸气的阻隔性差,例如,可生物降解地膜的保墒效果远低于聚乙烯地膜。因此,如何做到水、气阻隔二者兼顾,用作高阻隔包装材料,是将来研发的重点。

从工艺复杂性及可工业化的角度考虑,层层自组装法及气相沉积法构建表面阻隔层,虽然能实现很好的阻隔性,但工艺程序复杂,目前难以实现大规模生产。共聚改性可以改善生物降解材料的阻隔性,但是远未达到常规聚乙烯、聚丙烯的水平,对于高阻隔应用领域,如高阻隔包装、保鲜包装等,单纯依靠共聚的方法很难满足要求,而且特殊的共聚单体,带来后续的成本问题。多层复合可以获得更高的阻隔性能,如何选择阻隔层以及确保层与层之间的有效黏结是需要关注的技术问题。涂布法构建表面构建阻隔层,可以采用大型的工业化涂布设备,工艺比较成熟,但目前大多应用于高透的纸类的涂布,其关键问题是开发具有高附着性、高阻透能力的涂布液。

生物降解材料欲获得良好的阻隔性,需要从材料本身及产品结构两方面综合考虑,通过设计,阻断小分子在材料表面吸附和在基体内扩散这两个关键步骤。上述几种措施更多地关注基体材质及薄膜结构设计实现阻透,对于表面吸附过程涉及很少。如果能够通过表面改性降低生物降解材料的亲水性以及对氧气等小分子的吸附,搭配上述几种策略,通过协同增效,可使生物降解材料的阻隔性进一步得到提升。例如,一些具有优越氧阻隔性的亲水材料,如淀粉、PVA 等,可以对其进行表面疏水改性从而赋予其更好的水汽阻隔性。

淀粉、纤维素、蛋白质等生物基降解材料,来源广泛,成本低廉。但是难以加工,大都与其他生物降解材料共混或填充复合使用,对阻隔性能的提升有限。因为它们与基体树脂相容性不好,反而导致材料的力学性能降低。如果能够通过加工工艺设计,提高其可加工性,充分发挥天然生物可降解材料易结晶利于阻隔的优势,将极大的促进低成本高阻隔生物降解材料的开发。

此外,部分应用领域要求阻隔包装材料同时具有高阻隔性、高透明度、良好热密封性能、耐高温性和良好的印刷性。这对于生物降解材料来说,仍存在一定的难度。需要学术界和工业界根据不同生物降解材料的性能优势及各种产品的需求进行系统性的设计,以更快地促进高阻隔生物降解材料的产业化。