奥氏体化温度对铁素体耐热钢时效过程中微观组织演化的影响

高俊华,杜云飞,赵 宇,李国栋,周晓胜

(1.中北大学 创新创业学院,山西 太原 030051; 2.太原工业学院 机械工程系,山西 太原 030008; 3.中农北极星(天津)智能农机装备有限公司,天津 300480)

0 引 言

随着环境污染和能源消耗问题的日益加剧,我国正在大力发展光、风、水电等新能源形式。但是,火力发电仍然是我国最主要的发电方式,并将长期保持主导地位[1]。超(超)临界火力发电技术是通过提高常规发电机组的蒸汽参数来提高燃料资源利用效率,同时配合新型环保装置的一项技术,是目前世界上成熟、先进、高效的发电技术。超(超)临界机组在设计和制造技术上难度都很高,需掌握的关键技术很多,但最关键的还是低成本、易加工、强韧性高的材料的开发。由于火电机组锅炉、蒸汽管道、再热器等部件工作环境恶劣,需长期承受很高的温度和蒸汽压力作用,以及机组频繁的开机和关机的影响,这就要求制备这些部件的耐热钢同时具备高的蠕变强度、高的导热能力、低的热膨胀性以及良好的耐腐蚀性[2-5]。相比铁素体耐热钢,奥氏体耐热钢具有更高的高温强度、更为优异的成形性,但是奥氏体耐热钢也存在成本高、导热系数低、热膨胀系数大等不足,导致其抗热疲劳性能差,并且在某些环境下易产生晶间腐蚀等问题[6]。

国际上对火力发电机组用钢的研发主要集中于铁素体耐热钢,尤其是Cr的质量分数为9%~12%的铁素体耐热钢以其优良的综合性能而被广泛应用于高蒸汽参数发电机组。铁素体耐热钢的常规热处理工艺为正火+回火,微观组织特征为回火马氏体,M23C6(M=Fe,Cr)主要沿原奥氏体晶界及马氏体板条界处析出,MX(M=V,Nb;X=C,N)碳氮化物主要于马氏体板条内析出[7-13]。目前,国内外有关铁素体耐热钢的研究报道主要集中于强化机制、析出相的演化及其对高温蠕变性能的影响等方面,对耐热钢中δ铁素体含量控制的关键技术尚未进行系列研究,同时,δ铁素体对耐热钢微观组织的影响规律等关键问题尚未澄清。

奥氏体化温度对铁素体耐热钢中δ铁素体的含量及尺寸均有显著影响。δ铁素体的含量一般随着奥氏体化温度的升高而增多。此外,铁素体耐热钢焊接过程中,接头不同区域的峰值温度不同,也将导致焊接热影响区不同区域的δ铁素体分布及力学性能存在较大差异[14-17]。关于奥氏体化温度对铁素体耐热钢中δ铁素体的含量和分布已有系统研究,但是对于δ铁素体在时效过程中的微观组织演化鲜有报道,因此,本文通过改变铁素体耐热钢的奥氏体化温度,对其δ铁素体进行调控,并系统研究了时效过程中δ铁素体对不同类型析出相的影响,这将有助于进一步深入认识δ铁素体对铁素体耐热钢微观组织热稳定性影响的规律,为耐热钢中δ铁素体的含量控制提供依据和指导。

1 实验材料及方法

1.1 实验材料

实验材料为热轧态新型铁素体耐热钢,其实测合金元素各成分的质量分数分别为wFe=85.75%,wCr=9.82%,wC=0.06%,wW=1.69%,wMn=0.49%,wV=0.21%,wNb=0.07%,wCo=1.46%,wTi=0.01%,wB=0.004 4%,wCu=0.04%,wNi=0.03%,wN=0.014%,wMo=0.35%。相比传统的P91和P92钢,本研究中所涉及的新型铁素体耐热钢的碳含量较低,以降低M23C6的粗化速率; 添加了一定量的Co,以促进沉淀相析出,改善高温抗蠕变性能; B可以显著提高钢的蠕变强度、提高硬化能力、增强晶界强度,但是,过高的B会降低塑性和韧性; Cu可作为纳米颗粒,用于强化基体。

1.2 实验方法

铁素体耐热钢从室温分别加热至1 050 ℃和1 200 ℃,保温20 min后空冷,随后在750 ℃回火40 min,经正火+回火后的试样在650 ℃分别时效100 h和2 000 h,以探究时效过程中微观组织的演化。微观形貌分析通过光学显微镜(Optical Microscope,OM)、HITACHI SU1510钨灯丝扫描电子显微镜(Scanning Electron Microscopy,SEM)和2100F场发射透射电子显微镜(Transmission Electron Microscopy,TEM)完成。对于光镜和扫描电镜制样,将时效后的试样进行研磨、抛光和侵蚀,侵蚀剂为FeCl3/HCl溶液(20 mL浓HCl+100 mL水+5 g FeCl3)。透射电镜制样采用双喷减薄法制备,在时效块体上截取0.3 mm厚的薄片,人工打磨至50 μm左右的厚度后,铳成直径为3 mm的圆片,在双喷电解仪减薄至出现第一个穿孔即可,双喷液为体积分数为5%的高氯酸酒精溶液,电解温度为-20 ℃~-30 ℃。

2 实验结果与讨论

2.1 正火+回火态的显微组织特征

奥氏体化温度对新型铁素体耐热钢正火态和回火态微观组织的影响已在前期进行了详细研究,参见文献[18]。随着奥氏体化温度的提高,δ-铁素体的含量增高,马氏体板条宽度增大。当奥氏体化温度由1 050 ℃升高至1 100 ℃时,回火过程中析出M23C6的平均颗粒尺寸增大; 奥氏体化温度由1 100 ℃升高至1 200 ℃时,M23C6的平均颗粒尺寸减小。回火过程中δ-铁素体内部有MX相析出。奥氏体化温度为1 050 ℃时,δ-铁素体内部的MX相为粒状。奥氏体化温度由1 100 ℃升高至1 200 ℃时,δ-铁素体内部针状MX相增多。针状MX相尺寸随奥氏体化温度的升高而增大,析出密度降低。

2.2 650 ℃时效100 h后的显微组织特征

图1 所示为不同奥氏体化温度处理的铁素体耐热钢在650 ℃时效100 h后的光镜照片。

(a) 1 050 ℃

经100 h时效处理后,基体的微观组织特征与正火+回火态基本保持一致,原奥氏体晶粒尺寸及δ-铁素体含量、尺寸无显著变化。图2 所示为奥氏体化温度为1 050 ℃和1 200 ℃下时效100 h的二次电子像和背散射电子像。在原奥氏体晶界、马氏体板条块/堆界上均可以观察到M23C6颗粒。背散射电子像可以反映合金元素的分布状况,分别对比图2(a)和图2(b),可以看出,在650 ℃时效100 h后,M23C6的背散射电子像衬度与基体无显著差异,M23C6的合金成分未出现显著变化。

(a) 1 050 ℃,二次电子像

时效温度650 ℃低于新型铁素体耐热钢的Ac1点,同时低于铁素体耐热钢回火温度,由于时效时间较短,因此,在100 h时效过程中并未观察到明显的微观组织变化。当奥氏体化温度为1 200 ℃时,δ-铁素体的体积分数为9.7%。虽然δ-铁素体中Cr、W、Mo含量较高,但是在δ-铁素体中并未有新相析出,这主要与650 ℃下合金元素扩散速率较低、时效时间较短有关。

2.3 650 ℃时效2 000 h后的显微组织特征

当时效时间由100 h延长至2 000 h后,马氏体板条出现了明显的回复、再结晶现象,如图3(a)方框内部所示。值得注意的是,奥氏体化温度为1 200 ℃处理的试样经2 000 h时效后,马氏体板条特征仍保留完好,如图3(b)所示。

(a) 1 050 ℃

铁素体耐热钢经较高的奥氏体化温度处理后,其马氏体板条的组织热稳定性提升,有利于铁素体耐热钢蠕变性能的提升[19]。图4 为1 050 ℃和1 200 ℃奥氏体化铁素体耐热钢在650 ℃时效2 000 h后的二次电子像和背散射电子像。相比时效100 h后的显微组织,2 000 h时效后原奥氏体晶界、马氏体板条块/堆界面上的析出相尺寸更为粗大。同时,在δ-铁素体内部亦有粗大的析出相生成。在背散射电子成像模式下,上述粗大析出相的衬度更高,意味着更高的合金元素含量。

(a) 1 050 ℃,二次电子像

由图2 可知,在背散射电子成像模式下,M23C6的衬度与基体无显著差异。因此,在时效2 000 h过程中形成了新的粗大析出相。奥氏体化温度分别为1 050 ℃和1 200 ℃时,根据SEM观察统计表明,新形成析出相的平均长度分别为0.9 μm和1.2 μm。

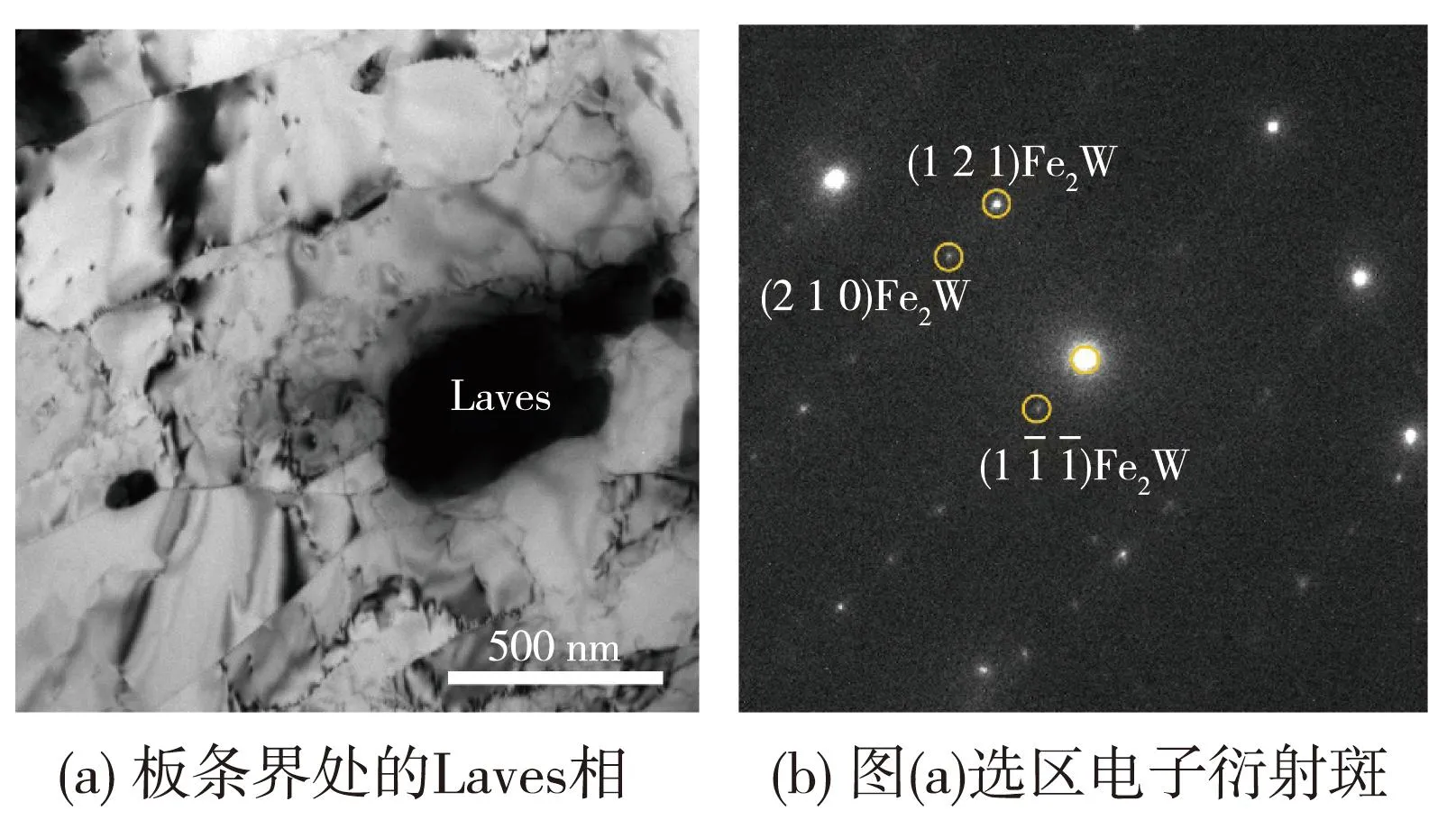

图5(a) 为1 050 ℃奥氏体化铁素体耐热钢在650 ℃时效2 000 h后的TEM照片,图中尺寸为560 nm粗大析出相的选取电子衍射斑如图5(b)所示。

图5 1 050 ℃奥氏体化铁素体耐热钢在650 ℃时效2 000 h后的TEM照片

根据电子衍射斑标定,该粗大析出相为Laves相。Laves相是铁素体耐热钢在长时服役过程中析出的一类金属间化合物,其化学组成为(Fe,Cr)2(Mo,W)。根据热力学计算,Laves相的溶解温度约为700 ℃[20-21]。本研究中,时效温度为650 ℃,低于Laves相的固溶温度。在长时时效过程中,合金元素沿晶界扩散较快,同时δ-铁素体内部的Cr、Mo、W合金元素含量较高,因此,Laves相主要在原奥氏体晶界、δ-铁素体晶界、马氏体板条界及δ-铁素体内部形核。

图5(c)所示为沿δ-铁素体晶界附近析出的Laves相,图5(d)为图5(c)中所选Laves相的放大图,其长度为185 nm。可以看出,在Laves相内部存在高密度层错,因此,其电子衍射斑呈条纹状特征[22],如图5(e)所示。在马氏体板条内部可观察到纳米级MX相,如图5(f)所示。图5(g)和图5(h)分别为MX相的高分辨透射电子(High Resolution Transmission Electron Microscope,HRTEM)像及快速傅里叶变换斑,该MX相被标定为NbC,颗粒尺寸为32 nm。

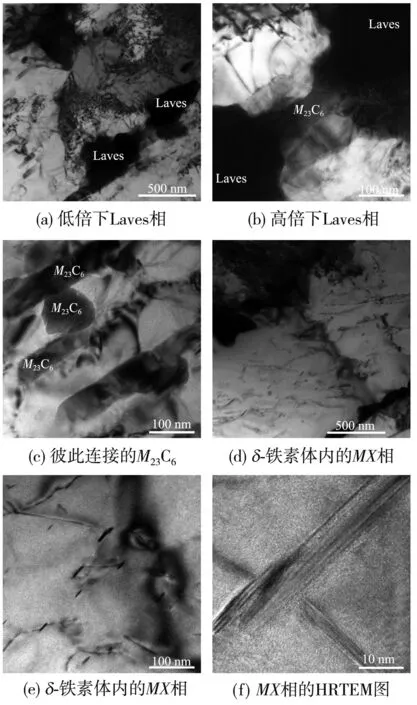

图6 为1 200 ℃奥氏体化铁素体耐热钢在650 ℃时效2 000 h后的TEM照片。

图6 1 200 ℃奥氏体化铁素体耐热钢在650 ℃时效2 000 h后的TEM照片

图6(a)所示为两个相邻的Laves相,相邻两个Laves相之间由M23C6连接,如图6(b)所示。图6(c)所示为条状M23C6被粒状M23C6连接,相互连接的M23C6可合并生长,导致M23C6的粗化,同时弱化其对晶界的钉扎作用。图6(d)~图6(e)为δ-铁素体中的MX相及HRTEM图,MX相平均宽度为5.2 nm。

随着奥氏体化温度升高,δ-铁素体含量的增多,δ-铁素体内部析出的Laves相逐渐增多。Laves相的形成将消耗Fe、Cr、Mo和W合金元素,降低上述合金元素的固溶强化效果。同时,由于Laves相的尺寸较大,对晶界和位错的钉扎作用较小,服役过程中,晶界及相界处粗大的Laves相易作为裂纹萌生位置[23-24]。因此,大量粗大Laves相的生成不利于新型铁素体耐热钢高温服役性能的提升。

时效过程中,由于Ostwald熟化机制,细小的M23C6溶解,M23C6的数密度显著降低,但是,并未观察到M23C6尺寸的显著粗化。值得注意的是,Laves相的形核与M23C6存在一定联系,如图6(b)所示。时效过程中,M23C6中Cr的富集会导致M23C6附近Mo、W的富集,促进Laves相形成。Si和P元素的富集对Laves相的形成亦有关键作用[21,25-26]。由于合金元素的重新排列,Laves相在生长过程中将会消耗M23C6[20-21]。因此,时效过程中粗化的M23C6可被Laves相所包围,故未观察到M23C6尺寸的显著粗化。

当奥氏体化温度由1 050℃升高至1 200 ℃时,Laves相的平均长度由0.9 μm增大至1.2 μm。随着奥氏体化温度的升高,晶粒尺寸及板条尺寸增大,Laves相的形核位点减少,故其尺寸增大。δ-铁素体内部的针状MX相宽度远小于马氏体板条中的粒状MX相。由于MX相的高热稳定性,长时时效过程中δ-铁素体内部的针状MX相的尺寸变化较小。但是,MX相在δ-铁素体内部形核长大将降低马氏体基体中V、Nb等MX相形成元素的含量,不利于马氏体基体强度的提高。

综上所述,随着奥氏体化温度的升高,新型铁素体耐热钢中δ-铁素体含量增多,由于δ-铁素体内部铁素体稳定化元素含量较高,将促进时效过程中Laves相在δ-铁素体晶界及内部析出,使得Laves相含量增多。虽然时效过程中M23C6发生粗化,但是M23C6中Cr的富集亦会促进其附近Laves相的形成,使粗大的M23C6逐渐被Laves相吞没,因此,在100 h和2 000 h时效后,并未观察到M23C6的显著粗化。马氏体基体中的粒状MX相及δ-铁素体内部的针状MX相均具有较高的热稳定性,长时时效过程中尺寸无显著变化。

3 结 论

1) 奥氏体化温度对正火回火后铁素体耐热钢中δ-铁素体的含量及分布具有显著影响;

2) 新型铁素体耐热钢在650 ℃时效2 000 h后,Laves相沿原奥氏体晶界、马氏体板条界、δ-铁素体晶界及δ-铁素体内部分布。Laves相尺寸远大于M23C6,可达微米级。随着奥氏体化温度的升高,δ-铁素体含量增多,Laves相尺寸呈增大趋势;

3) 时效过程中M23C6亦可促进Laves相的形核析出。相比M23C6和Laves相,马氏体板条内部的粒状MX相及δ-铁素体内部的针状MX相均具有更高的热稳定性。