电磁搅拌对连铸结晶器内钢液流动的影响

方旭东,李志强,李静怡,4,武 立,侯 华,5,徐芳泓,赵宇宏,6

(1.太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室,山西 太原 030003;2.山西太钢不锈钢股份有限公司技术中心,山西 太原 030003; 3.中北大学 材料科学与工程学院,山西 太原 030051; 4.中汽研汽车检验中心(宁波)有限公司,浙江 宁波 315336; 5.太原科技大学 材料科学与工程学院,山西 太原 030024; 6.北京科技大学 北京市材料基因工程高精尖创新中心,北京100081)

0 引 言

作为钢铁工业中的一项重大技术革新,连铸工艺技术的应用极大程度上简化了生产工序,缩短了整体流程,提高了其自动化程度。其中,结晶器是影响连铸钢坯质量的关键部分,电磁搅拌装置的配备进一步使得结晶器中钢液的流动、凝固、传质和传热等条件发生改变,对于铸坯成分均匀性、夹杂物浮动以及柱状晶和等轴晶晶粒生长过程的热力学和动力学条件也产生了较大影响[1-4]。目前,电磁搅拌技术己成为改善连铸坯质量、稳定操作、扩大品种范围和提高生产效率的重要技术手段,科技工作者对电磁搅拌的作用机理已展开广泛的研究[5-7]。

鉴于电磁搅拌结晶器内钢液流动情况的复杂性,很难直接获得实际结晶器内的流动行为,因此,研究者通常采用数值模拟的方法来进行研究,Liu Heping等[8]研究了低频型内旋转式电磁搅拌器的圆坯结晶器内的电磁场分布和电磁驱动流动特性,指出对于结晶器旋转电磁搅拌系统,为了确定最佳搅拌强度,必须在较大的切向速度和相对静止的弯月面之间做出折衷; 杨宇威等[9]研究了一种用于板坯流动控制的复合磁场,通过在弯月面附近施加电磁搅拌,在浸入式水口附近施加电磁制动,实现了对流场及温度场的复合控制; 李琪蓝等[10]采用大涡模拟模型研究了大方坯连铸结晶器内的流动和卷渣行为,获得了较为准确的多相流模拟结果。这些研究结果为进一步揭示结晶器内的流动行为提供了方法。在电磁搅拌具体作用研究方面,文献[11-15]结合具体实验组织,优化了方坯连铸机电磁搅拌的最佳电流和频率组合,显示了电磁搅拌的显著作用,但并未揭示具体的电磁搅拌参数在结晶器内钢液流动过程中的直接作用。因此,本文通过建立包含电磁搅拌作用在内的连铸稳态过程的数学模型,并利用电磁搅拌过程中磁感应强度与电磁力的可视化技术,研究奥氏体不锈钢S30432小方坯连铸过程中电磁搅拌对结晶器内钢液流动的直接作用影响规律,以期为实际生产中奥氏体不锈钢的连铸工艺优化提供一定借鉴。

1 数学模型

1.1 电磁场控制方程

连铸结晶器内钢液流动的电磁搅拌是由施加在熔体中的电磁力实现的,利用求解麦克斯韦方程组而得到的磁感应强度和电场强度的分布可以得出电磁力的分布。

安培环路定律

(1)

法拉第电磁感应定律

(2)

电场的高斯定律

∇D=ρe。

(3)

磁场的高斯定律

∇B=0。

(4)

电磁场的3个本构关系为

D=εE,B=μH,J=σ(E+v×B),

(5)

式中:H为磁场强度;J为传导电流密度矢量;D为电通密度矢量;t为时间;E为电场强度;B为磁感应强度;ρe为电荷体密度;ε为介电常数;μ为磁导率;σ为电导率;v为速度矢量。

通过求解以上方程组,可获得电磁体积力

FLorentz=J×B。

(6)

1.2 连铸稳态过程控制方程

计算流场、温度场的控制方程如下:

质量守恒方程

(7)

能量守恒方程

(8)

式中:ρ为材料的密度;ht为材料的总热焓;kT为材料的热导率;T为温度;SJoule为当有电磁场施加时的焦耳热源项,未施加电磁力时该源项为零。

总热焓ht由材料的显性热焓及潜热组成,即

ht=hd+fL·L,

(9)

式中:hd为显性热焓;fL为材料的液相率;L为材料的熔化潜热。

显性热焓hd的表达式为

(10)

式中:href为参考热焓;Tref为参考温度;cp为等压热容。

动量守恒方程

(11)

式中:μeff为等效粘性系数且μeff=μl+μt,μl为层流粘性系数,μt为湍流粘性系数;p为压力;S为电磁力源项,即式(6)中的电磁体积力。

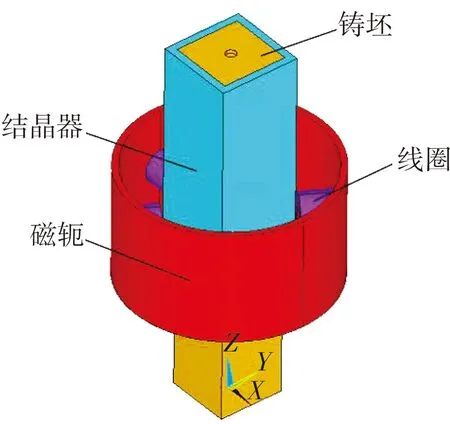

1.3 几何模型及网格划分

为了节省模拟时间且保证精准性,简化模型后建立了结晶器搅拌器作用区间的三维模型,如图1(a) 所示。该模型由高为1.2 m的铸坯、结晶器、磁轭和线圈组成。此部分包含了浸入式水口、结晶器冷却区以及部分二次冷却作用区。ANSYS中计算网格的划分如图1(b) 所示。

(a) 三维几何模型

1.4 物性参数及边界条件的设置

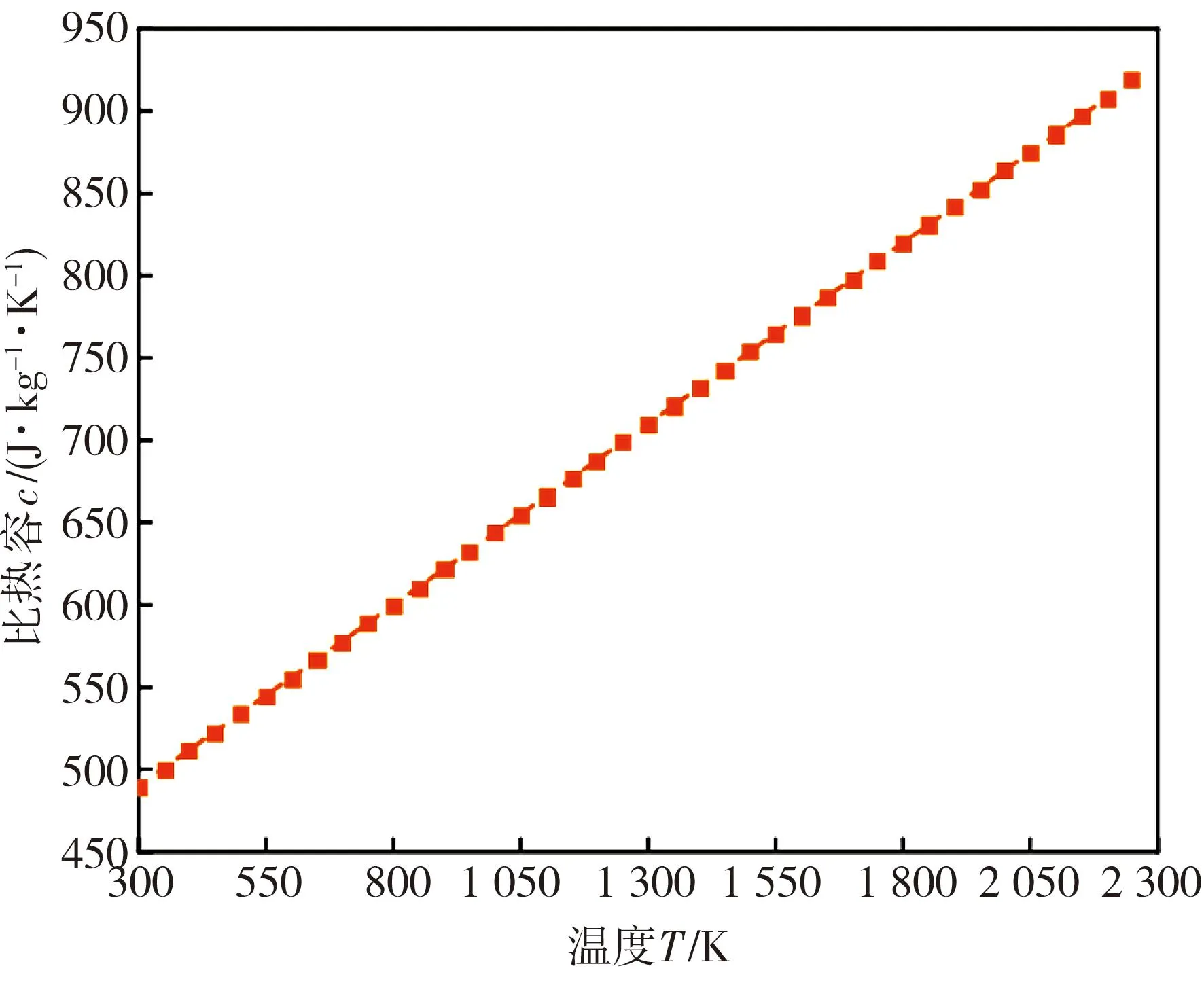

表1 所示为奥氏体不锈钢S30432小方坯连铸过程数值模拟所使用的物性参数,图2 为不同温度下铸坯的比热和热导率。结合生产实际情况,确定铸坯的断面尺寸为220 mm×220 mm,拉坯速度为0.9 m/min,电磁搅拌器的线圈匝数为200匝。浸入式水口内径为Ф30 mm,外径为Ф80 mm,插入深度为130 mm。

表1 数值模拟物性参数

(a) 比热容随温度的变化

为了简化计算,根据连铸方坯的凝固传热特点以及工业生产条件,忽略铸坯沿拉坯方向上的传热行为,在结晶器、二冷、空冷等各个区域采用平均换热系数来反映每个区域的复杂换热行为。入口处温度设为浇注温度,入口速度根据质量守恒原理由铸造拉坯速度计算得到。出口处温度被设为室温,出口速度即为拉坯速度。熔体自由表面的边界条件被设为绝热的静止壁面。磁场采用默认的自然边界条件。

2 模拟结果与分析

在实际生产中,交变磁场作用于钢液会产生感应电流,感应电流与磁场的相互作用产生电磁力,从而实现对钢液的无接触搅拌。磁感应强度的分布情况可以在一定程度上反映电磁搅拌器的作用效果,能够作为校准模型的依据,电磁力的分布能够直接反映搅拌器的搅拌程度,因此,磁感应强度和电磁力是研究电磁场作用的两个重要的参数。

2.1 磁感应强度分布

当施加的电流强度为100 A、频率为50 Hz时,铸坯表面的磁感应强度分布如图3(a) 所示。搅拌器产生磁场的作用范围集中在搅拌器内部区域,磁感应强度最大值达到了0.08 T,而远离搅拌器区域的铸坯处的磁感应强度很弱。电磁搅拌器中心位置处铸坯横截面上的磁感应强度分布如图3(b) 所示,可以看出,由于集肤作用的原因,磁感应强度从铸坯表面向芯部衰减迅速,最大值出现在铸坯表面靠近磁轭的位置。

(a) 铸坯表面

2.2 电流参数对磁感应强度的影响

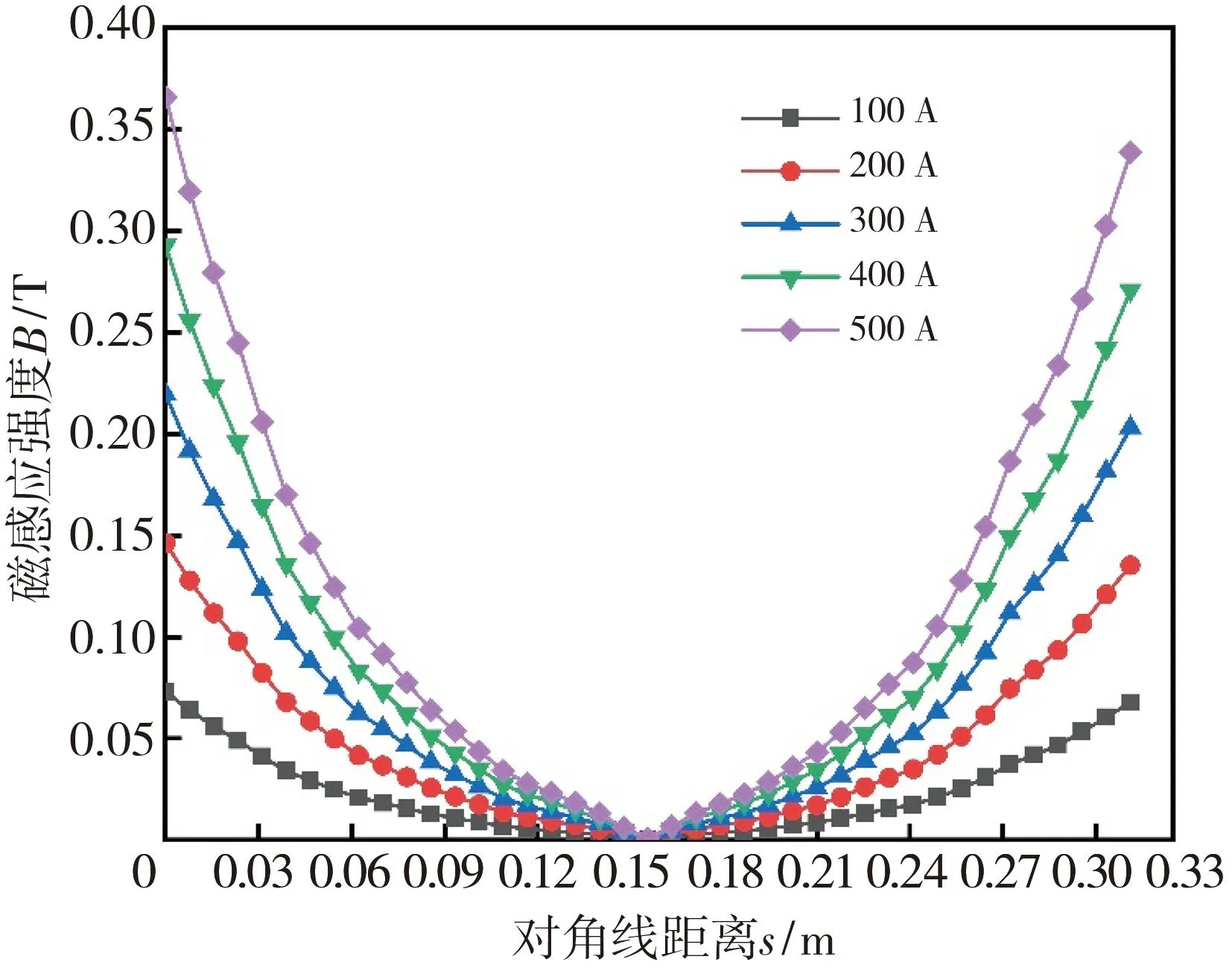

当电流频率为50 Hz,电流强度分别为100,200,300,400和500 A时,磁感应强度在图3(b) 左上至右下对角线上的分布如图4(a) 所示。在电磁搅拌器中心截面上,磁感应强度的最小值位于铸坯中心处,磁感应强度的最大值位于铸坯外表面,当电流为100,200,300,400和500 A时,磁感应强度的最大值分别为0.07,0.15,0.22,0.29和0.36 T,在相同电流频率下,磁感应强度随着电流强度的增加而变大。

(a) 不同电流强度的影响

当电流强度为100 A,电流频率分别为10,20,30,40和50 Hz时,电磁搅拌器中心截面对角线上的磁感应强度变化曲线如图4(b)所示,铸坯边缘处磁感应强度的最大值分别为0.079,0.083,0.080,0.074和0.067 T。可以看出,随着电流频率的增加,铸坯表面的最大磁感应强度值先增加后减小,20 Hz时最大,这是因为铸坯外侧的结晶器铜板对磁场具有一定的磁屏蔽作用,较低频率的磁场更容易穿透铜壁到达铸坯内部,所以在电流强度不变的前提下,电流频率越大,铸坯上的磁感应强度由于屏蔽的作用反而会变小。

2.3 电磁力分布

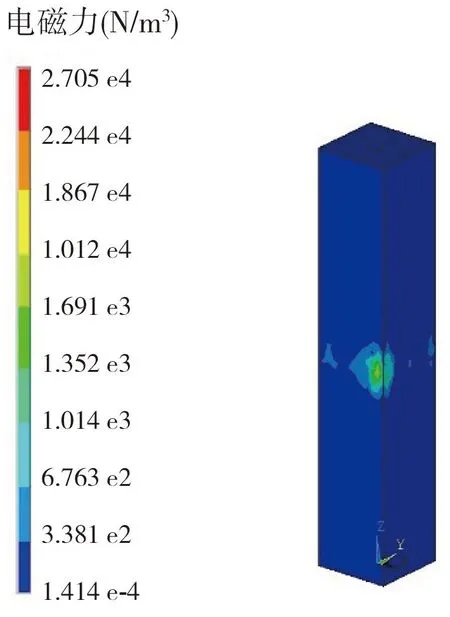

当施加电流强度为100 A、频率为50 Hz时,铸坯表面的电磁力分布如图5(a) 所示。电磁搅拌器中心位置处铸坯横截面上的电磁力分布如图5(b) 所示。可以看出,电磁力大小的变化趋势与磁感应强度基本相同,电磁力的主要作用范围集中在搅拌器内部区域,最大值达到了18 720 N/m3,远离搅拌器区域的铸坯处电磁力很小,在磁感应强度和感生电流的共同作用下,电磁力的最大值出现在铸坯近表面处靠近磁轭的位置。

(a) 铸坯表面

2.4 电流参数对电磁力的影响

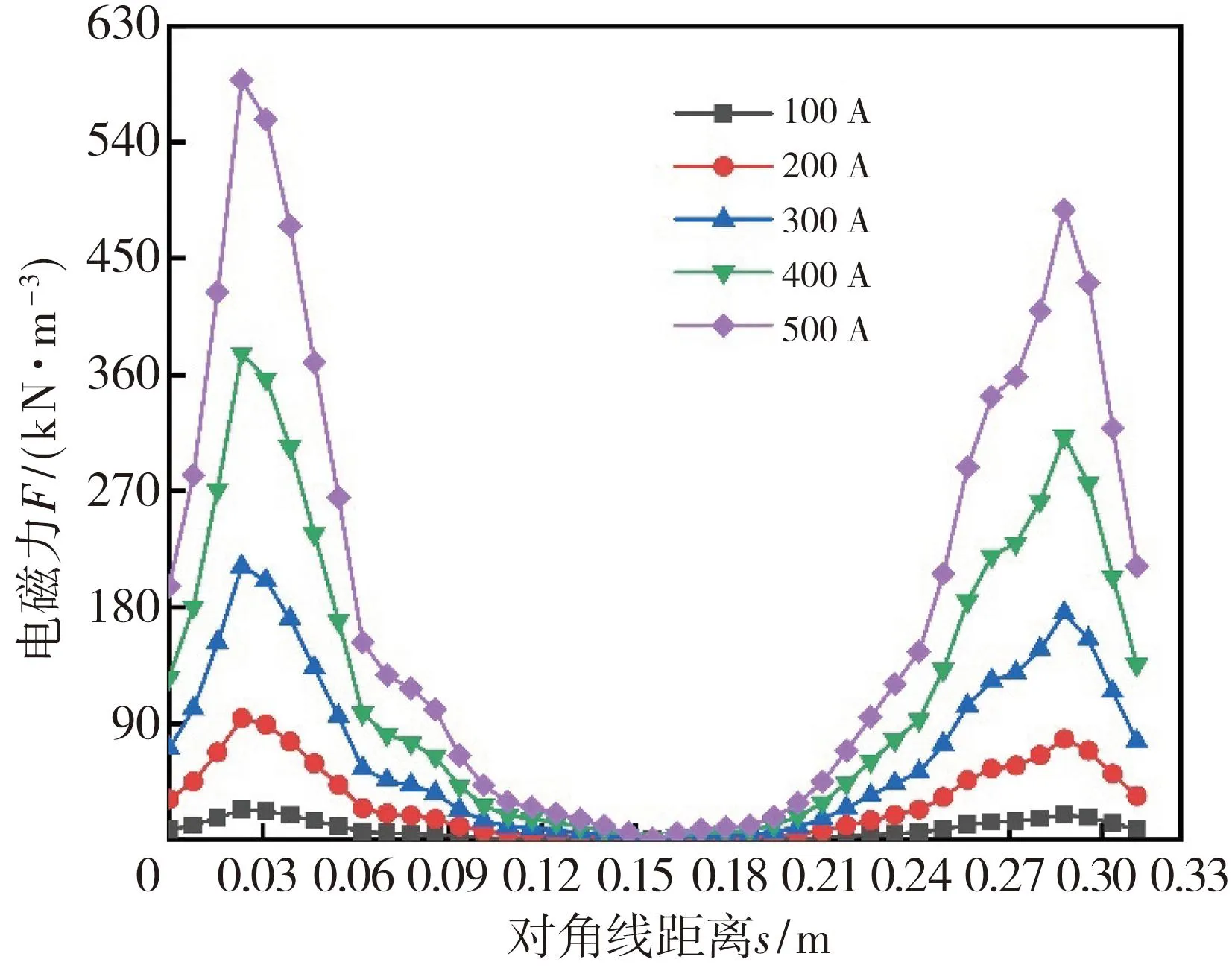

当电流频率为50 Hz,电流强度分别为100,200,300,400和500 A时,电磁力在图3(b) 左上至右下对角线上的分布如图6(a)所示。在电磁搅拌器中心截面上,电磁力的最小值位于铸坯中心处,电磁力最大值的位置距离铸坯表面约20 mm,当电流为100,200,300,400和500 A时,电磁力的最大值分别为18 720,90 500,217 200,380 100和588 250 N/m3,在相同电流频率下,电流强度的变化对电磁力具有较大影响,电磁力随着电流强度的增加而变大。

(a) 不同电流强度的影响

当电流强度为100 A,电流频率分别为10,20,30,40和50 Hz时,电磁搅拌器中心截面对角线上的电磁力变化曲线如图6(b)所示,铸坯近表面处电磁力的最大值分别为11 160,18 000,20 520,20 160和18 720 N/m3。可以看出,由于铸坯外侧的结晶器铜板对磁场具有一定的磁屏蔽作用,随着电流频率的增加,铸坯近表面处的电磁力先增加后减小,30 Hz时最大。

2.5 电磁搅拌作用对钢液流动的影响

图7 显示了在不施加电磁搅拌作用以及施加电磁搅拌作用(50 Hz,100 A)时,铸坯在水口位置纵截面钢液流动的情况。可以看出,施加电磁搅拌作用后,钢液紊流情况加剧,纵向回流效果显著增强。纵向回流的增强,不但可以增强钢液的传热能力使钢液温度更加均匀化,还可以促进夹杂物浮回钢液表面,更有利于除气除渣净化钢液。

(a) 无电磁作用

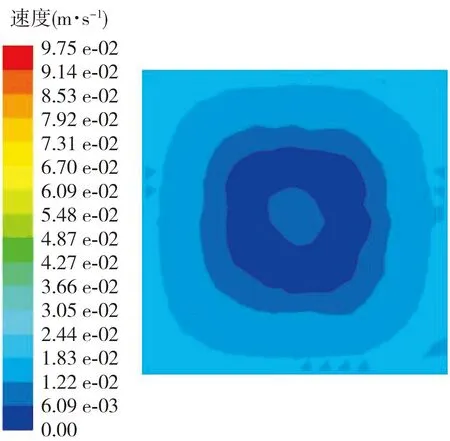

图8 显示了在不施加电磁搅拌作用以及施加电磁搅拌作用(50 Hz,100 A)下,结晶器出口处铸坯横截面流场的分布情况。可以看出,电磁搅拌作用明显改变了铸坯内部的流场分布,与未施加电磁搅拌作用时相比,施加电磁搅拌作用后,铸坯近表面区域钢液高速流动的范围更广,铸坯横截面上的整体平均流速得到提高,而流速的增加能够加快钢液内部及表面的换热,使钢液温度更加均匀化,消除了过热现象,从而获得更加均匀的晶粒。

(a) 无电磁作用

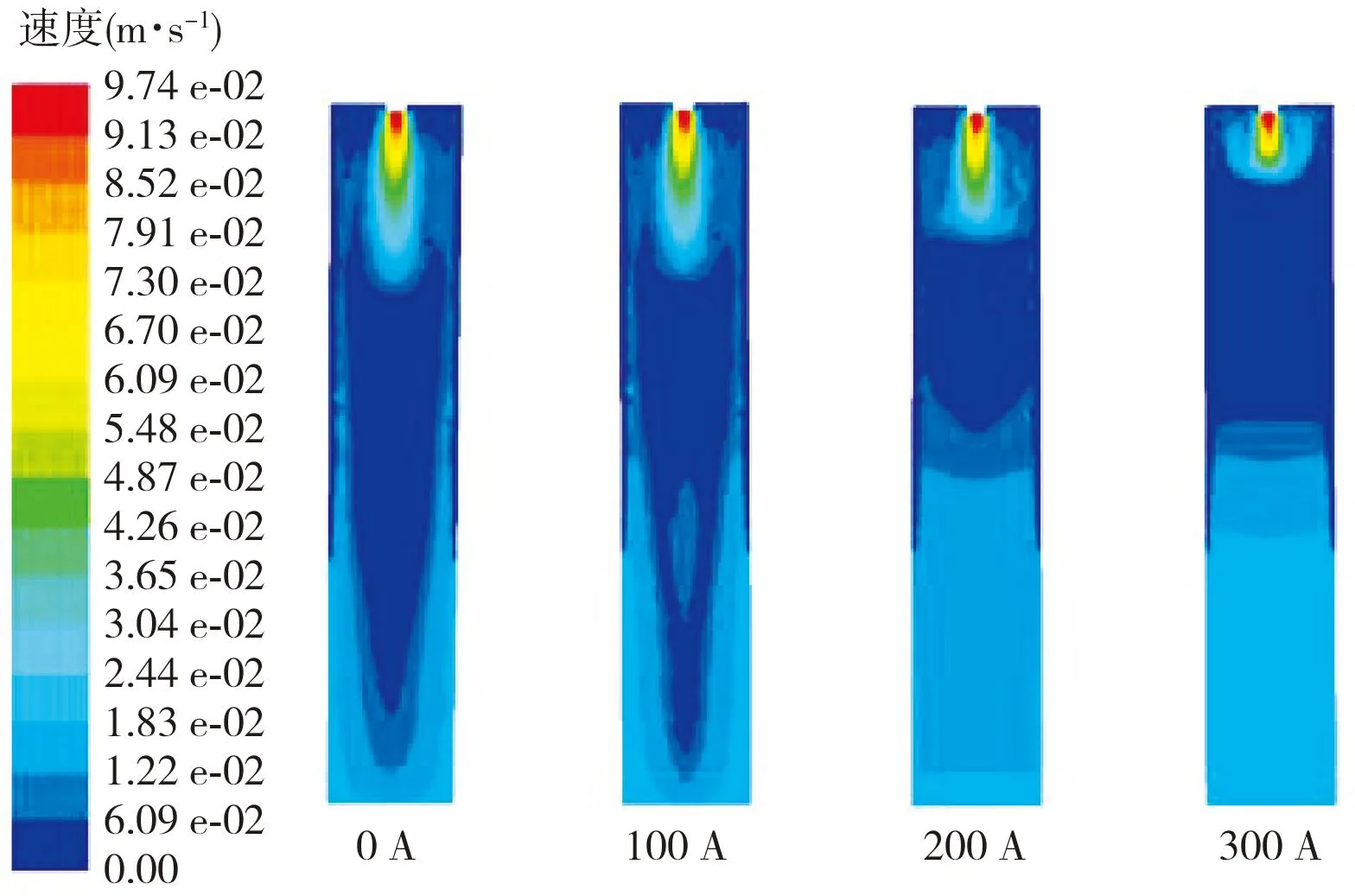

当电流频率为50 Hz,电流强度分别为0(未施加电磁搅拌),100,200和300 A时,铸坯1.2 m高度范围内的纵截面流场分布如图9(a)所示,铸坯中心线上的纵向流速分布如图9(b)所示。

(a) 电流强度对流场分布的影响

由图9 可以看出,未施加电磁搅拌作用时,钢液在水口处流速较高、冲击深度较长,下端金属液回流时与水口处方向向下的金属液对流,产生抵消作用,使下端中心位置的金属液流速减小。当电流强度为100 A时,水口向下的液流冲击深度变浅,在下半部分的电磁搅拌器安装位置中心处,产生了较高流速区。随着电流强度的增加,电磁搅拌力的上升,钢的液流在铸坯中的冲击深度逐渐变浅,而下半部分电磁搅拌器作用区域中心产生了较高速的金属液流动。这是由于随着电流强度的增加,电磁搅拌力增大,导致钢液水平方向的速度增加,重力方向的速度减小。钢液高速流动范围的增加不但能够冲刷凝固前沿,打碎粗大枝晶,还能够加快钢液内部及表面的换热,使钢液温度更加均匀化,消除了过热现象,从而获得更加均匀细小的晶粒。

3 结 论

本文通过有限元数值模拟方法,构建了连铸结晶器水口复合三维模型,主要从不同电流参数作用下的结晶器内的磁感应强度、电磁力、流场以及流速的分布和变化方面分析了电磁搅拌对连铸结晶器内钢液流动行为的影响规律,得出如下结论:

1) 电磁场主要作用范围集中在搅拌器内部区域,磁感应强度和电磁力随着电流强度的增加而增大,随着电流频率的增加先增大后减小,磁感应强度和电磁力的最大值分别出现在铸坯表面和近表面靠近磁轭的位置。

2) 电磁搅拌能够显著增强钢液的纵向回流效果,有利于促进夹杂物浮回钢液表面,便于除气除渣净化钢液。

3) 电磁搅拌作用的施加,能够降低水口流入钢液的冲击深度,增强钢液在水平方向的流动,扩大钢液高流速区域,有利于钢液内部及表面的换热,可以提高晶粒细化的效果。