基于水工混凝土施工规范的人工砂质量评定标准与生产工艺研究*

余 沛 高素芹

(信阳学院土木工程学院 河南信阳 464000)

最新版本的《水工混凝土施工规范》对人工砂的品质提出了某些新的指标要求,如石粉含量,对常态混凝土,石粉含量为6~18%,碾压混凝土为10~22%,人工砂的细度模数宜在2.4~2.8,人工砂饱和面干的含水率不宜超过6%,其指标较以前颁布的规范有较大的提高;另外新规范中对含泥量和轻物质不再提及。但不允许出现泥块和有机质含量[1].石粉含量指标的提高源于目前已建工程积累的经验.这和2019年颁布的《高性能混凝土用骨料》(JG/T568-2019)对人工砂的要求一样,区别在于本规范中对人工砂分为特级和一级,其中饱和面干吸水率特级(≤1.0%)、一级(≤2.0%),石粉含量与石粉亚甲蓝值MBF有关,含量范围为3~15%。

石妍等[2]以水工ECC为研究对象,研究了人工砂最大粒径对水工ECC拌合物、变形性能及物理力学的影响规律,研究结果表明:人工砂越细,水工ECC的力学强度与弹性模量越高,水工高延性纤维增强水泥基复合材料拌合物的极限延伸率明显增大。陈业广[3]以C30水工混凝土为研究对象,研究了人工砂生产过程中石粉含量对水工混凝土绝热温升的影响;试验结果表明:减轻水工混凝土绝热温升和石粉含量的影响可以通过减少水泥水化放热和优化混凝土配合比等措施,为混凝土施工质量和温度控制提供理论参考。张岩等[4]以抗冲磨混凝土为研究对象,研究了人工砂石粉含量对抗冲磨混凝土性能的影响,研究结果表明:人工砂石粉含量在10%左右,对混凝土抗冲磨综合性能最优,为双江口水电站人工砂的生产提供了理论参考;郑顺祥等[5]以云母为研究对象,研究了人工砂骨料中云母含量对混凝土及砂浆性能的影响,研究结果表明,小粒度和高含量云母对砂浆体积稳定性和抗裂性能影响较大。人工砂中石粉含量对水工混凝土及掺加泵送剂的混凝土有一定影响[6-8],人工砂MB值对水泥砂浆和易性产生较大影响[9],而人工砂母岩岩性和细度对人工砂MB值影响较小,石粉含量和黏土矿物种类对人工砂MB值影响较大[10],作为混凝土原材料的人工砂,要控制其质量,提升混凝土的性能[11-12],李青等[13]以水运工程为研究对象,分析了人工砂石粉含量、河砂与人工砂不同配合比及掺加粉煤灰等对抗冻混凝土的影响,研究结果表明,人工砂与河砂进行一定比例的混合可有效控制石粉含量,改善人工砂混凝土的工作性能,提升混凝土的力学性能和耐久性。利用人工砂与天然砂混合,可以有效解决人工砂质量不达标的状况,提升混凝土的质量,节约水利工程材料紧缺的问题[14]。

可见,由于岩性不同,生产工艺各异,石粉含量的获得及其对混凝土的影响也不同;而含泥量虽然在规范中不再提及,但如果原料未曾洗泥,干法生产所得的人工砂在某些情况下粉状泥的含量仍可能对混凝土造成严重危害,因此如何从本质上了解人工砂的级配以及石粉的特征对实际生产中正确运用规范具有积极的意义。

1人工砂的粒形、级配和表面组织

1.1人工砂粒形

粒形用颗粒各坐标轴向尺寸:长(a),中(b)和短(c)下列比例来描述。

针状率=q=b/a

片状率=p=c/b

形状系数=F=p/q=ac/b^2

当形状系数大于1时,中间长度接近最短长度,标明颗粒为扁长状;当形状系数小于1时,中间长度接近最长长度,标明颗粒为扁球状。对砂石颗粒形状最准确的评价可通过测定处于松散浇筑状态时骨料的孔隙率获得。就整个骨料粒径范围而言,孔隙率是粒形很好的衡量标准。

(1)孔隙率。不同粒形将影响骨料的孔隙率,从而影响混凝土配比、力学性能和混凝土拌制的经济性。粒形方正的颗粒比针片状的颗粒更适合做混凝土骨料,因为每单位体积中它们的表面积相对较小,同时,压实后有更高的密实度。在和易性一定情况下,混凝土所需细骨料的级配受骨料本身特性的影响。Talbot公式得出的级配曲线,如式1。考虑了粒形的影响,给出了填满颗粒孔隙所需材料的百分比。

P=(d/D)n

(1)

式(1)中:P=通过筛孔d的累计百分比,d=指定筛孔尺寸mm,D=骨料的最大尺寸mm,n=与颗粒粒形有关的系数。

(2)胶浆量。对新鲜的混凝土,骨料的颗粒形状、棱角性以及骨料表面构成都将影响水泥胶浆用量。水泥胶浆除了填充骨料间的孔隙,还需要足量的胶浆“浮起”骨料,以使整个混合物有足够的塑性来实现充分拌和几个组成部分均匀扩散。

最佳的混凝土配合比,水泥胶浆的体积要和压实后骨料中孔隙的体积相同,同时还要有足够的额外水泥胶浆以实现和易性。两种混凝土,水灰比相同,其最大粗骨料粒径均为38cm。选择“方正”骨料与“粗糙和带角”骨料制备混凝土,两者胶浆量的差值为8%。细骨料中孔隙增加4%,会导致水的需求量升高14.9L/m3,压缩强度降低6.9MPa。若增加的是粗骨料的孔隙量,水的加入量也会增加3.8~5.7L/m3。

1.2人工砂的级配

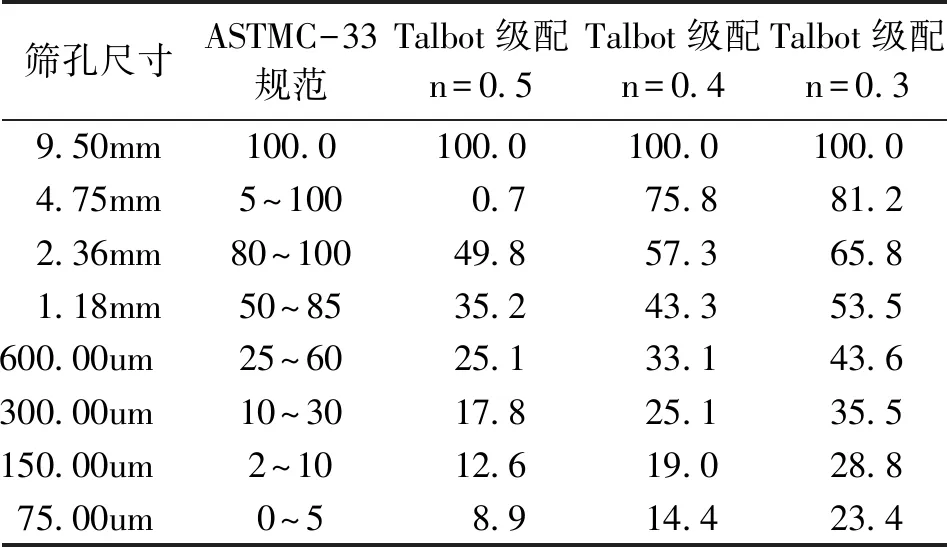

(1)人工砂的理论级配。表1中给出了细骨料指数为0.3、0.4和0.5时,Talbot公式计算级配结果,如表1所示。该表中同时还包括ASTMC-33中列出的用于硅酸盐水泥混凝土的细骨料级配规范。

表1 人工砂的不同级配计算结果

由于细骨料粒形变差(n值减小),级配将偏离ASTMC-33中的规定。由此可以得出结论,细骨料的粒形耀其可能的接近方正,如果颗粒不方正,这将导致砂的级配中细料增多,进而使得不良粒形的砂比表面积较高,进一步降低了混凝土的质量,增加了拌和中水泥和水的需要量。

(2)人工砂的标准级配。数学模型(P=(d/D)n)不能反映整个ASTMC-33所限制的级配。对级配曲线,Talbot公式得出的理论曲线通常可生产出和易性好的混凝土,但对在3.0~4.75mm粒径范围的石料,其百分比可能会因为定得太高反而不能生产出和易性较好的混合料。

Talbot级配曲线的一个有趣现象是,当人工砂指数降低时,需要增加细骨料数量。多年研究证明,架设人工砂颗粒是方正的或相同尺寸的,人工砂中小于0.150mm的骨料的数量增加会提高混凝土的和易性,或是增加其抗压强度。

2石粉含量对混凝土特性的影响

2.1骨料的比表面积

骨料每一颗粒的每个表面都必须有水泥浆包裹以便粘结在一起。比表面积是颗粒表面积和体积之比,比表面积越大,胶凝材料所需越多。

根据GB/T14684-2011《建筑用砂》,人工砂石粉的粒径为小于0.075mm的颗粒,传统的混凝土生产技术和观念认为,特细骨料(小于0.075mm)的含量要保持到绝对最小。在混凝土生产中,限制此类骨料数量的原因是因为考虑了天然砂的使用经验以及这样的事实:即那些对混凝土制造有害的物质,如粘土,粉砂和其他化学物质都在尺寸范围内。

对天然砂和人工砂骨料级配进行增加<0.075mm粉料试验,其结果表明,当<0.075mm的颗粒在天然砂级配中出现时,水的需求量迅速上升;而在人工砂中,同样的水需求量增加的现象并没有发生,直至<0.075mm的骨料含量超过15%。对于恒定水灰比的混凝土,人工砂中随着<0.075mm的颗粒的增加,抗压强度会增加,但这种现象不会出现在天然砂中。

2.2石粉含量对混凝土强度的影响

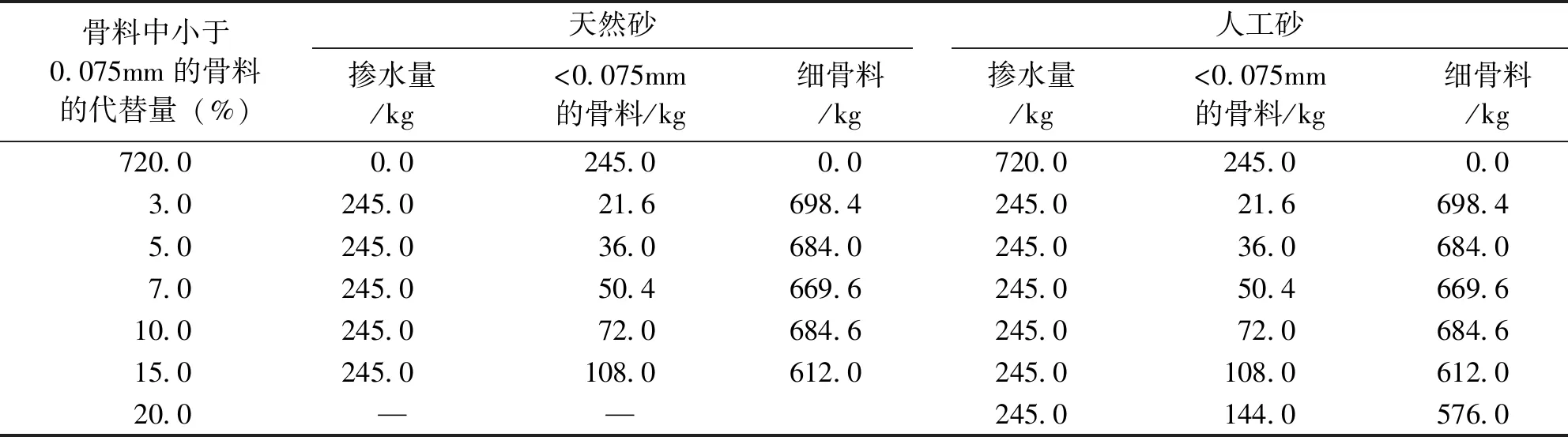

在混凝土试验中,将水灰的比保持在0.70,对天然砂和人工砂做比较,配比成分如表2所示。

表2 天然砂与人工砂的配比成分比较

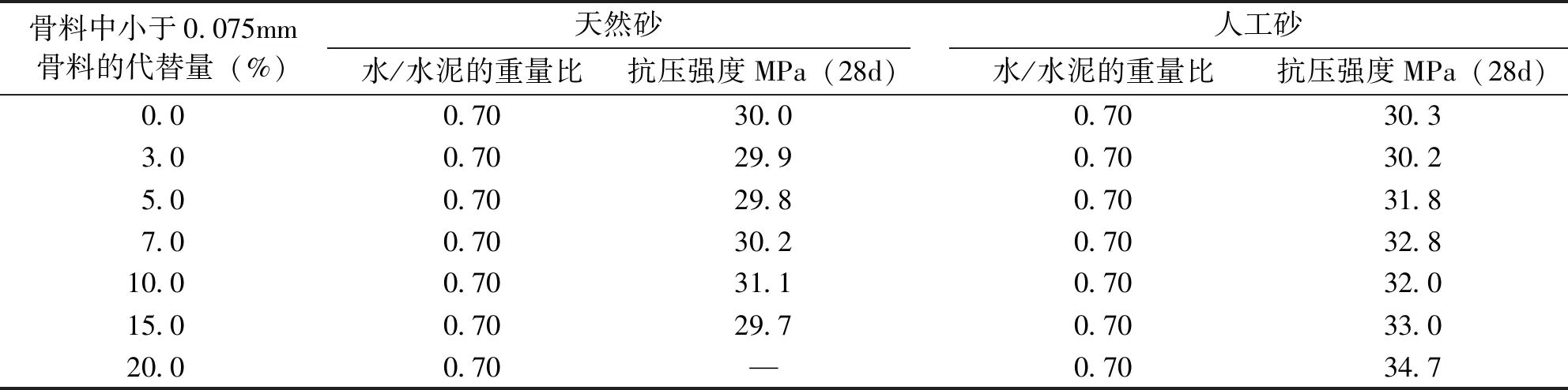

对于小于0.075mm骨料不同掺量所拌制混凝土,其混凝土的抗压强度如表3所示。

表3 天然砂与人工砂的抗压强度比较

试验数据表明,人工砂制成的混凝土中<0.075mm骨料含量提高会显著增加混凝土的抗压强度,而用天然砂制成的混凝土中<0.075mm骨料含量高则对抗压强度无任何改善。

这就表明现行的混凝土细骨料的规范对混凝土的应用有不适当的约束。在人工砂中增加<0.075mm石粉,当其含量超过10~15%时,对混凝土的性能非常有益。使用高石粉含量的人工砂制备的混凝土,比使用正常天然砂制备的混凝土有更高的抗压强度。

2.3石粉含量对混凝土其他性能的影响

混凝土的抗压强度是常用的混凝土质量评定依据。然而,混凝土的其他性能也同他抗压强度一样重要。<0.075mm石粉含量对混凝土和易性、抹光性、混凝土耐久性/渗透性、混凝土析水性有影响。

(1)石粉含量对混凝土和易性的影响。人工砂中<0.075mm骨料的含量与一定和易性的水泥砂浆的需水量之间存在一定特殊关系。这种关系表明,当<0.075mm石粉的数量超过10%,水的需求量相当固定,特别是当颗粒含量很高时,由于<0.150mm石粉的润滑作用,水的需求出现下降。

(2)石粉含量对混凝土抹光性的影响。在整个级配中,当人工砂的颗粒形状大多为正方时,且使用适合的级配,随着<0.075mm石粉含量的增加,其混凝土的抗压强度机和易性均优于使用天然砂的混凝土。

(3)石粉含量对混凝土耐久性/渗透性的影响。<0.075mm骨料的百分比含量高、级配好、粒形方正,就可以保证骨料有效压实,混凝土拌和更粘稠,有利于混凝土的耐久性、渗透性;在水泥胶浆中,特细颗粒有效填充孔隙,能阻止毛细管作用的生成、组织液体的流动、减少渗透。同时,由于防止了化学物质和液体侵入混凝土块中,提高了其耐久性。

(4)石粉含量对混凝土析水性的影响。人工砂中<0.075mm石粉含量越高,混凝土中的析水率就会越低。用<0.075mm石粉含量在12~15%范围的人工砂生产混凝土,在湿度低、风干燥的气候中使用时,就会发生塑性收缩的现象。天然砂和人工砂中<0.075mm石粉含量相同,混凝土的塑性收缩无明显的区别。高石粉含量的混凝土,塑性收缩性必须严格监控。

2.4石粉和粘土的判断

砂当量试验用于检验人工砂会导致含有高石粉的人工砂不允许使用。因为石粉会处于悬浮状态,好像粘土含量高的不可思议,而事实上,砂中没有一点粘土,仅有石粉。能够区分有不同物理和化学性能的细颗粒是很重要的。为便于区分石粉和粘土,砂当量试验可与亚甲基蓝试验一起做。该试验的原理是亚基蓝能吸收附在颗粒的表面。粘土的含量越高,就需要越多的亚甲基蓝来“覆盖”颗粒。

3人工砂的生产工艺及设备

人工砂的生产工艺与设备是密不可分的。几十年来,制砂设备和工艺都有了很大的发展。共棒磨机到圆锥破碎机再到立轴冲击式破碎机作为制砂设备,人们的认识逐渐深入,制砂方法也出现多种类型,如:棒磨机单机制砂;圆锥破碎机+棒磨机制砂;立轴冲击破碎机制砂;圆锥破碎机+立轴冲击破碎机制砂;棒磨机+立轴冲击破碎机制砂等等。而决定工程最后选择何种制砂设备和生产工艺却取决于很多因素。归纳起来有以下几个方面。一是对人工砂品质的要求:常态混凝土、RCC混凝土对人工砂的要求不一样,遇冷混凝土与常温混凝土对人工砂品质要求也不一样;二是岩石的特性,如结晶颗粒形态,二氧化硅(SiO2)含量;三是经济性考虑;四是生产企业的管理水平。

3.1人工砂主要生产设备

(1)棒磨机。作为传统的制砂设备在国内外无论过去或现在都得到广泛使用。如巴西伊泰普,中国乌江渡和五强溪工程均全部采用的是棒磨机制砂。棒磨机的主要优点是砂的生产工艺简便易控制,成品砂的质量级配和粒形优良;缺点是能耗和噪音大,对磨蚀性强的岩性钢棒耗量大、成本高,而且由于成砂率偏低、细砂回收和废水处理都存在一定难度。但对于石灰岩类岩石,棒磨机仍是优选设备。

(2)圆锥破碎机。超细腔形的圆锥破碎机制砂在欧美国家应用非常普遍。绝大多数道路工程,城建工程均采用圆锥破生产的人工砂。在水电工程中,委内瑞拉的古力大坝全部采用圆锥破碎机生产人工砂。

在我国,圆锥破碎机制砂也曾有使用,如天生桥水电站采用66“旋盘式圆锥破碎机”生产人工砂;三峡工程国家“七五”“八五”攻关项目,也曾将人工砂生产列入攻关课题。对于用圆锥破碎机制砂进行了生产性试验。综合各方面的使用经验,圆锥破碎机制砂有如下特点:①产品粒形:由于其破碎机理是层间挤压破碎,因此产品的粒形较好;②级配:级配偏粗,石粉含量较低,细度模数普遍在3.3以上;③对制砂原料的含水量和含泥或粉料十分敏感,易发生闷腔现象;④运行成本相对较低,衬板磨损和能耗均较棒磨机低;⑤对岩石的适应性较强。因此,对圆锥破碎机制砂,只要严格管理,其仍然是一种非常好的制砂设备。

(3)立轴冲击式破碎机。立轴式冲击破碎机是目前采用的越来越广泛的制砂设备。适用于各类岩石包括花岗岩、辉绿岩、沙眼、石灰岩等。主轴冲击式破碎机主要有两类:“石打石”和“石打铁”。“石打石”立轴冲击式破碎机的工作原理是石料经高速旋转的“转子”从周边抛出,作用于石料衬垫上发生撞击、磨蚀、摩擦进而实现破碎结果,这一作用类似于天然砂的形成,因而其人工砂的粒形较好。“石打铁”主轴冲击式破碎机的工作原理与“石打石”基本相同,所不同的是抛出的石料不是作用于石料衬垫上,而是作用于合金砧板上。正是由于抛出石料的作用对象不同,其生产的人工砂存在一定差异。

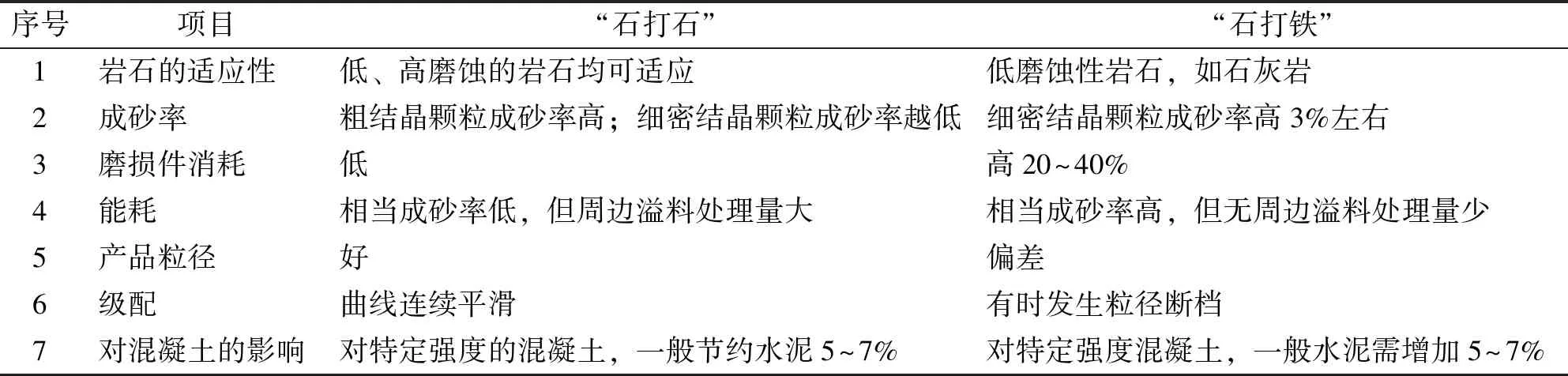

“石打石”与“石打铁”两类破碎机制砂各有其特点。其比较见表4所示。从表中可见“石打石”生产人工砂在许多方面优于“石打铁”生产的人工砂。国内目前已积累的试验结果证实了这一观点,但由于试验的范围、数量有限,因此对这一观点也存在争议。

表4 人工砂破碎机的对比

3.2人工砂的生产工艺

认识了人工砂的品质要求以及生产人工砂的主要设备的特点,分析目前正在采用的人工砂生产工艺,发现存在以下问题。

(1)人工砂的粒形控制并没有得到应有的重视。如粗骨粒生产时产生的-5mm或-3mm细料直接作为人工砂掺和使用,而未作任何整形处理。

(2)人工砂级配稳定性在工艺流程中无很好的保证措施。对于两种或多种设备生产的人工砂需掺和时,一般只是简单掺和,将细度模数控制在一定范围内就行了。而实际上,国外对砂的级配组成控制得相当严,配有专门的设备和设施。

(3)石粉的生产和回收积极性不高。对于湿法生产,由于石粉的回收十分困难,而且成本高。对于干法生产,除尘技术和装备都与欧美国家有很大差距,推广应用干法生产尚需时日。因此,加工厂的经营管理者积极性不高。

4结语

(1)由于人工砂的品质直接影响混凝土的成本以及混凝土的特性。高品质的人工砂虽然其生产成本较高,但混凝土的生产成本(如水泥用量、温控设施等)将有较大幅度降低,同时混凝土的质量也有显著提高。建议对人工砂采用优质优价的采购政策,以提高砂石供应商生产高质量人工砂的积极性。

(2)生产人工砂的骨料需预先进行充分洗泥(对于石灰岩尤其如此),以确保人工砂中-0.15mm粉料均为石粉,同时为保证石粉的收集,应采用干法生产。

(3)对粗骨料生产中产生得-5mm细料,应全部进行处理后再进入成品堆场(如进入立轴冲击破整形处理)。为保证人工砂级配的连续性,建议所有成品砂均应取自同一工序:例如均出自筛分车间的筛分机或螺旋分级机。