数控落地镗铣床在超长臂机加工中的应用研究*

谷 龙

(合肥通用职业技术学院 安徽合肥 230031)

随着技术发展和实际基础建设设施的需要,超长臂挖掘机的应用越来越广泛。超长臂作为超长臂挖掘机的重要构成部件,其加工方式以及加工精度直接影响超长臂挖掘机的使用性能。同时,超长臂挖掘机所处的工况均为较恶劣的环境,对超长臂的结构性能提出了更高的要求。因此在超长臂加工中,需要保证足够的精度和稳定性。因其具有整体尺寸较大、质量较大的特点,在实际超长臂的加工过程中,需要考虑加工的精度以及表面粗糙度的控制。同时超长臂作为大型加工部件,需要对其进行加工工艺流程的改进,以提高相应的加工效率。

1超长臂结构简述

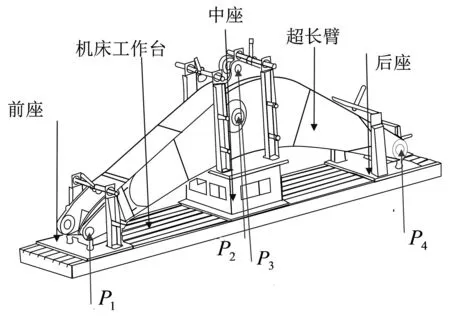

在超长臂挖掘机中,超长臂是其关键构件之一,表现为由不同钢板焊接的细长箱体结构。超长臂在实际的加工生产中主要具有以下特点:一是其较大的尺寸与质量,容易导致加工时的安装以及吊运十分困难,尤其二次装夹时,进行二次装夹耗时费力;二是主体构造的材质并不相同,钢板规格、材质的不同导致焊接量较大,容易出现较多的焊缝,导致焊接变形的问题;三是结构件加工如果较细,容易导致抗弯、抗变形以及抗扭能力变弱。在进行机加工改进方案时,主要考虑通过一次装夹以及对结构件进行加厚加粗的方式,提高超长臂加工的生产效率。某型号挖掘机超长臂的结构示意图如图1所示。

图1中,超长臂整备外形尺寸如下:高2485mm,长7225mm,宽1215mm。超长臂加工后所得成品的质量是6350kg。超长臂中共包含4组销轴孔,也即图1中所示的P1、P2、P3、P44组孔位。

2机加工要求及重点

2.1机加工技术要求

在进行机加工时,需要对图1中P1、P2、P3、P44组孔位分别进行铣削端面以及镗孔的加工。超长臂作为挖掘机的重要构件,起到连接以及受力的作用,在进行机加工时需要保证足够的精度,以保证超长臂的工作性能及稳定性。具体上,要求P1孔位与P4孔位在X方向的尺寸间距为7000mm,误差为±6mm;P1孔位与P2孔位在Y方向的尺寸间距为1335mm,误差为±3mm;P1孔位与P3孔位在X方向的尺寸间距为3610mm,误差为±3mm;P1孔位与P3孔位在Y方向的尺寸间距为2275mm,误差为±4mm;P2孔位与P4孔位在X方向的尺寸间距为3710mm,误差为±3mm。

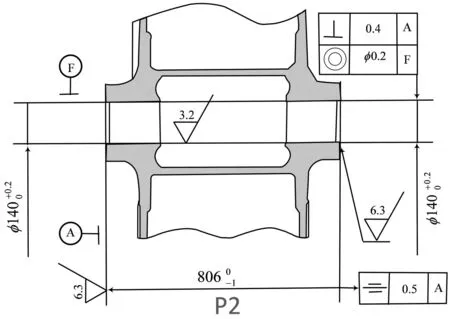

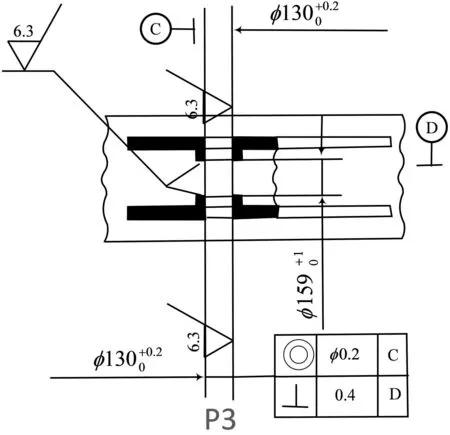

同时,在P1、P2、P3、P44组孔位中,垂直度的值应为0.4mm,同轴度的值应为0.2mm。端面应当保证Ra6.3μm的表面粗糙度,内孔应保证Ra6.3μm的表面粗糙度。同时针对P2以及P4孔,其端面应当保证0.5mm的对称度。四个孔位的具体技术要求如图2~图5所示。

图2 P1机加工技术要求

图3 P2机加工技术要求

图4 P3机加工技术要求

图5 P4机加工技术要求

2.2机加工重点

挖掘机超长臂具有大质量、大尺寸的特点,在进行机加工时,需要保证较高的加工精度,主要应注意以下几点:①超长臂质量较大,包含工艺装备在内的质量约在9t左右,加工机床要保证超越普通机床的承载性;②进行机加工时,需要保证销轴孔端面以及孔内的精度,普通镗铣床无法满足相应的加工需求;③针对P3孔位,其与P1孔在Y方向上的间隔尺寸超过了常规双轴机加工垂直行程的最大值,无法通过常规双轴机加工进行镗削,四是在进行孔位加工时,加工内容复杂,包括孔系、平面以及螺纹孔等,吊装工件以及道具等需要进行针对性的更换,容易引起加工误差。

3机加工改进

针对超长臂结构的特殊性质以及在机加工中遇到的重点问题,对机加工工艺做出进一步改进。通过数控铣床机加工中心,对机加工超长臂的工装进行针对性设计,整套机加工流程通过一次装夹完成。改进机加工的设计主要包含两个方面的内容:一是对机加工铣床的选用,二是机加工时工装的针对性设计。

3.1机加工铣床的选用

选用对应配套超长臂的大型数控落地让铣床作为加工机床,同时在加工时配套专用的夹具保证加工过程的顺利进行。加工机床的规格参数:工作台为8500mm×1500mm的规格尺寸,右主轴以及左主轴均是130mm的主轴直径,X方向的工作行程为8500mm,Y方向的工作行程为2800mm,Z方向的工作行程为3000mm,工作台具备20t的额定载荷。加工机床的工作行程远大于普通加工机床,能够满足超长臂的尺寸加工需求,可以实现一次装夹完成整套机加工方案。同时,能够对端面以及镗孔同时开展铣削工作,能够更好保证P1、P2、P3、P44组孔位的加工精度。

3.2机加工工装的针对性配置

超长臂加工中,需要机加工时的工装能够保证牢固装夹、精确定位以及方便使用。因此在进行机加工工装的针对性配置时,装具需要具备尺寸调节功能,同时具备相应的刚度。在机加工工装设计上,配备相应强度的箱型支座,同时配备压紧装置以及调节螺栓等,以实现机加工工装的稳定运行。设计机加工工装的结构示意图如图6。

图6 机加工工装结构示意图

图6中,机加工工装主要包括前座、中座、后座三个组成部分,工装依据超长臂实际需求进行尺寸调节。

3.3加工流程及参数要求

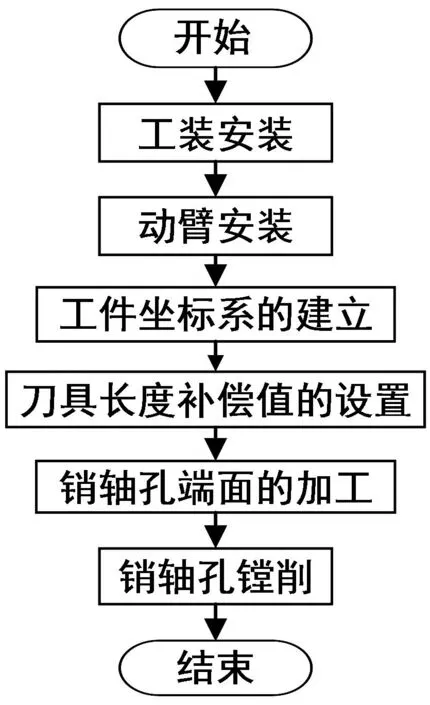

加工流程上,超长臂的加工基本遵照常规的加工流程,按照“先粗后精”的原则进行加工,同时对切削用量以及道具进行合理选用,以提高相应的加工精度,实现降本增效的目的,具体的工艺加工流程如图7所示。

图7 工艺加工流程图

图7中,在进行超长臂安装时,需要通过吊装的方式向工作台固定,通过螺栓进行夹紧时要保证力矩均匀。在进行坐标系建立时原点选取工件中线与P4孔轴线的交点,坐标值由探头进行测量。

机加工流程中,需要确定的参数如表1所示

表1 机加工所需参数表

表1中所有参数通过反复实验和对比获得。其中,在各孔精铣的过程中,通过较小的切削深度以保证加工时表面粗糙度能够符合要求。

4实验结果对比

结合超长臂加工过程中可能遇到的实际难题,针对性的改进了加工工艺及工装配置。通过加工效率以及加工的精确度两个方面进行对比,验证改进加工方案在超长臂加工当中的优越性。

4.1加工精确度对比

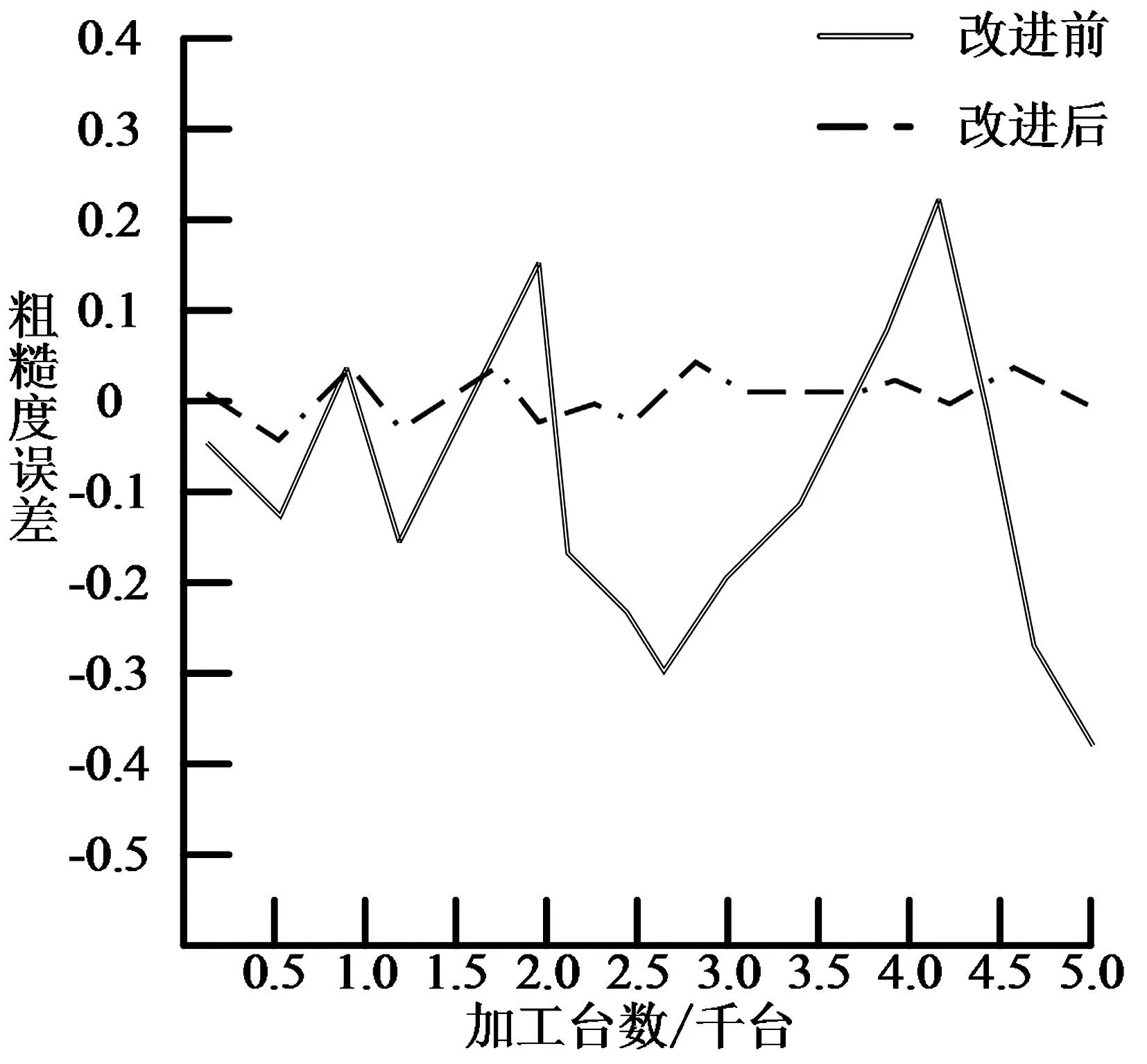

对超长臂加工的精确度对比主要通过对传统方案和改进方案制造的超长臂孔位误差进行对比,超长臂比较台数为5000台。P1孔位的误差比较见图8所示。

图8 P1孔位误差比较图

图8中,P1孔位属于前叉组件,其表面粗糙度要求为6.3,表现为半光面可见加工痕迹。改进前P1孔位表面粗糙度的误差在-0.39~0.22之间波动,且波动幅度较大,也即误差水平较大。改进方案加工的超长臂P1孔位误差在-0.06~0.04之间波动,整体波动幅度较小,误差能够维持在较小的波动水平。相比较而言,通过加工工艺的改进以及针对性工装的改进,P1孔位的表面粗糙度误差均十分接近6.3,能够保持在稳定水平。P3、P4孔位的表面粗糙度要求与P1孔位相同。P2孔位的误差比较见图9。

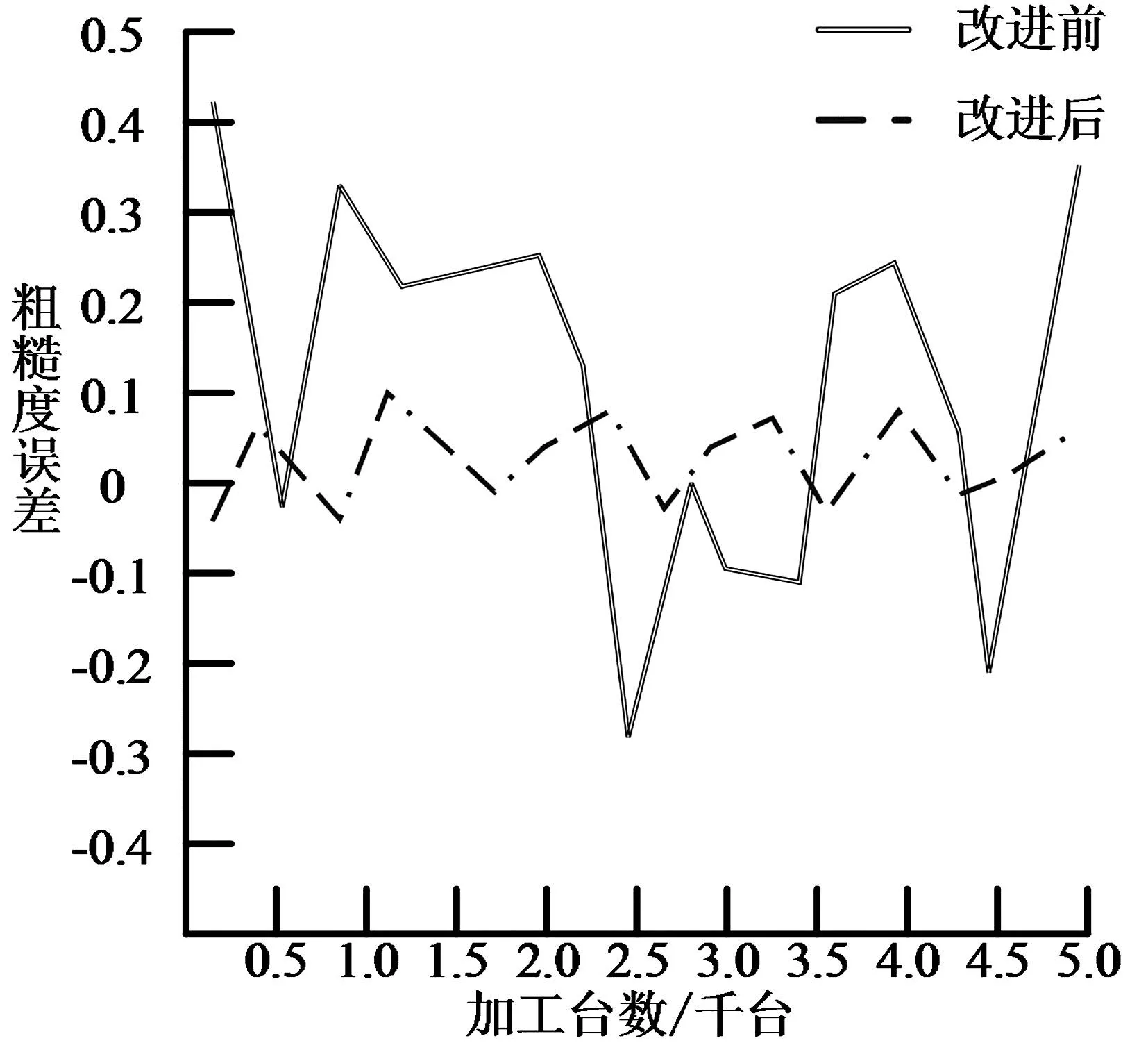

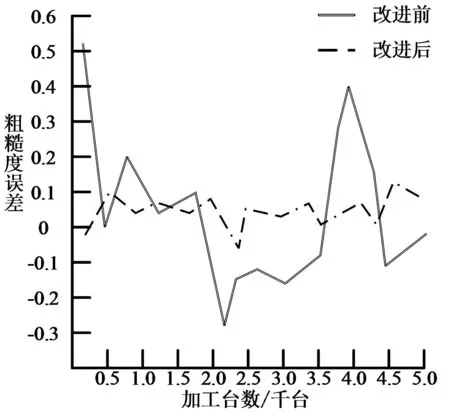

图9 P2孔位误差比较图

图9中,P2孔位外部表面粗糙度要求为6.3,内壁表面粗糙度要求为3.2,粗糙度误差的最终计算结果取二者的均值。误差在改进前为-0.29~0.43,改进后误差小幅波动在-0.05~0.11,整体误差减小明显,且通过工艺改进,误差波动浮动能够维持在较小水平,也即工艺生产标准控制更加精确。P3孔位的误差比较见图10。

图10 P3孔位误差比较图

图10中,P3孔位误差在改进前为-0.41~0.34,改进后误差小幅波动在-0.09~0.00,由于改进前,P3孔位在进行加工之前,需要进行二次装夹,重新装夹的过程容易引起加工误差,改进后P3可以在一次装夹的过程中完成加工,能够极大减小误差,使其控制在较小水平。P4孔位的误差对比见图11。

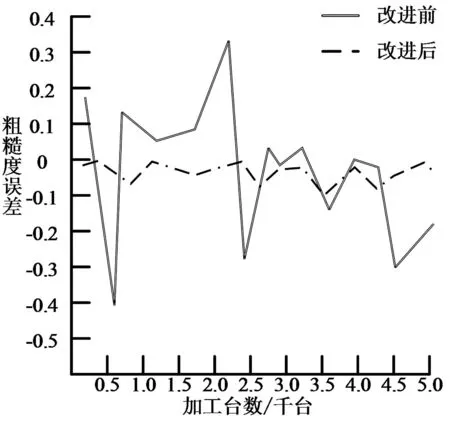

图11 P4孔位误差比较图

图11中,P4孔位误差在改进前为-0.30~0.52,改进后误差小幅波动在-0.05~0.10,整体精确度相比改进前得到大幅提升。

4.2加工效率对比

传统加工方案无法通过一次装夹实现超长臂的整套加工方案,改进后方案通过采用配套的工作台以及针对性的工装配置,以提高的加工效率。对改进前以及改进后方案超长臂加工的时间进行对比,以比较加工效率,比较结果见图12。

图12 超长臂加工时间对比

图12中,传统方案超长臂加工时,平均每台超长臂加工约需要5.3天,方案改进后,平均每台超长臂加工的时间约为2.5天。这是由于改进前的方案进行二次装夹需要的时间较长,同时机加工工装未经过针对性设计,导致加工时间变长。改进方案通过一次装夹完成,而配套工装经过针对性设计,能够更好适配超长臂加工,节省了大量超长臂移动以及重新装夹的时间。

5结语

通过对超长臂结构及重点加工工位加工技术要求的分析,总结在加工过程中面临的加工难点。结合配套机加工工作套,针对性的设置机加工工装,以实现一次装夹完成整套机加工流程。经过实际加工结果数据对比,证明该加工方案切实可行,能够在提高超长臂机加工精确度的同时,大幅提升加工效率。