NiCr 过渡层对高速火焰喷涂WC-Co 涂层摩擦磨损性能及疲劳磨损性能的影响

杨康,辛越,姜自滔,倪振航,王硕煜,张世宏

( 1.安徽马钢表面技术股份有限公司,马鞍山 243000;2.安徽工业大学先进金属材料绿色制备与表面技术教育部重点实验室,马鞍山 243002 )

WC-Co 是一类具有高硬度、耐磨性的金属陶瓷复合涂层;常作为冶金锅炉、工业燃气轮机、轧辊和飞机起落架等的表面防护材料,用于提高零件的使用寿命[1-4]。高速火焰喷涂(HVOF)制备的WC 涂层的耐磨性良好,高速火焰喷涂可以熔化粉末中熔点相对较低的黏结相,而不使硬质颗粒过热,还可有效防止喷涂过程中粒子的过度氧化,抑制喷涂过程中WC 分解[5]。使用高速火焰喷涂在钢基体上制备WC-Co 涂层,之后通过磨损试验检测涂层耐磨损性能。试验结果表明,高速火焰喷涂制备得到的WC-Co 涂层与基体结合良好,涂层致密,其显微硬度在1000 HV 以上[6]。作为对传统WC-Co 材料的改进,WC-Co-Cr 具有优异的耐磨损和抗氧化性能,在工业上得到越来越多的应用[7-9]。Cr 元素氧化后生成了致密且稳定的Cr2O3可以有阻隔活泼元素与涂层的进一步氧化[10]。此外,优秀的抗氧化性能对WC 陶瓷具有良好的支撑作用,在磨损过程中可以降低WC颗粒的损耗,提高涂层的抗磨损性能[11]。

耿哲等[12-13]研究了WC-Co 热喷涂涂层在大气环境中,室温至800 ℃球/盘式摩擦磨损性能。结果表明,含Co 较多的WC-Co 合金在高温下的耐磨性能更好。相比于常规的微米级WC-Co 粉体,多尺度纳米级WC-17Co 粉体更具优异的耐磨性能。在相同制备工艺下,WC-17Co 的孔隙率由1 %降低至0.5 %,硬度增加了50 HV~100 HV,且组织更加均匀。张欢欢等[14]分别对粒度范围为5~45 μm 和40~60 μm 的WC-10Co-4Cr 粉末进行超音速火焰喷涂制备。分析发现,当粉末粒度较小时,涂层致密、孔隙率低,具有更好的抗磨粒磨损性能。李超[15]对比分析了HVOF 工艺制备的多峰纳米结构WC-10Co4Cr 涂层性能。实验结果表明,在喷涂过程中多峰结构WC-10Co4Cr 粉末中WC 由纳米、亚微米、微米颗粒组成,其脱碳程度比纳米粉末低,制备的涂层具有多尺度组织结构、低孔隙率、高显微硬度和高断裂韧性和优异的抗冲蚀磨损性能等。基于WC-Co 类涂层的服役温度范围,王进春等[16]研究了600、700、800℃ WC-12Co 涂层高温摩擦-磨损性能。涂层在低于700 ℃时磨损后保持较好完整性,表现出较好的耐磨性能,而在800 ℃时其完整性被破坏,其耐磨性能显著降低。朱广宏等[17]采用HVOF 制备了WC-12Co-4Cr 和WC-12Co 复合涂层,使用球盘式摩擦试验机重点研究两组涂层在常温(25 ℃)、300 ℃、600 ℃下的摩擦磨损性能。常温和300 ℃下两组涂层的抗摩擦磨损性能基本相似,而在高温(600 ℃)条件下磨损机制转变为粘着磨损且抗磨损性能显著优于WC-12Co 涂层。

本文采用高速火焰喷涂技术,通过添加NiCr过渡层来改善WC-Co 涂层的力学性能。因为涂层与基体化学组成与物理性质上的巨大差别,通过添加过渡层来调控这种差别,从而改善界面结合,减少脆性断裂。另外,由于两种材料在热喷涂时的线性膨胀系数差异,导致残余应力过大,极易出现裂纹,降低了产品的使用寿命,工程中一般对材料退火来消除应力影响。因此本文针对WC-12Co+NiCr、WC-10Co-4Cr+NiCr、WC-12Co、WC-10Co-4Cr 四组喷涂态涂层,进行多种试验测试分析,通过对比研究,探究过渡层以及Cr 元素对涂层力学性能、磨损性能的影响。

1 试验

选用常见的轧辊材料Q235 钢作为本实验所用的基体材料。高速火焰喷涂所需实验粉末有三组,WC-12Co 粉末、WC-10Co-4Cr 粉末和NiCr粉末。图1 为喷涂所需原材料粉末的微观形貌图,由图可知,商用喷涂粉末均为流动性良好的球形颗粒,粒径分布均匀,其中WC-12Co 粉末平均粒径在40 μm 左右,WC-10Co-4Cr 粉末与NiCr原材料粉末平均粒径均在50 μm 左右,符合喷涂要求。喷涂氧气流量为53 m3/h,步距为4 mm,使用枪管长为100 mm,横向移动速度为600 mm/s,喷涂距离为350 mm,送粉速度为80 g/min。采用北京航天振邦精密机械有限公司生产的ZB-2000型高速火焰喷涂系统制备涂层,以氧气-煤油为燃料、氩气作为载气,装配喷枪为JP5000。采用Bruker-D8 Advance X 射线衍射仪(XRD)对涂层的物相进行分析,扫描范围为10 ° ~ 90 °,扫描速度为5 °/min;涂层微观形貌以及元素组成采用Phenom XL 扫描电镜(SEM)以及附带的能谱分析仪(EDS)进行检测。使用扫描电镜获得500 倍下复合涂层的截面SEM 图像,并在不同区域拍照5次,利用Image J 软件测定并取平均值得到涂层截面的孔隙率。利用HV-1000 显微硬度计测量涂层的显微硬度,设置载荷为500 gf,加载保持时间为5 s。采用国产真空球盘摩擦实验机和旋转模块进行了常温摩擦磨损实验,以评估涂层的摩擦学特性及磨损行为。采用Ф6.35 mm 的Si3N4球作为摩擦副材料,载荷为45 N、转速为0.1 m/s、旋转半径为4.5 mm、摩擦距离为500 m。通过与摩擦磨损试验机相连的计算机记录摩擦系数。复合涂层的接触疲劳性能是通过修改燕山大学自主研发的YS-1 型球盘接触疲劳试验装置,配合国产真空球盘摩擦试验机来模拟推力轴承的接触状态,在保证精度的前提下用于小尺寸样品的性能测试,其中滚动接触副为9 个GCr15 轴承球(直径1 mm),接触压力为45 N,滚动半径为4 mm,固定旋转圈数为105 转。通过台阶仪测算的磨损体积来评估涂层的抗接触疲劳性能,其中每个样品选取四组不同位置并取平均值作为最终的结果。使用美国KLA-Tencor Alphastep P-7 探针接触式轮廓仪对涂层磨痕截面进行测量并用公式(1)计算涂层磨损体积损失。此外,对磨损表面进行了扫描电镜检查。磨损率计算公式(2)如下:

图1 喷涂用粉末的微观形貌:(a) WC-12Co 粉末;(b) WC-10Co-4Cr 粉末;(c) NiCr 粉末Fig.1 Microscopic morphologies of spraying powder: (a) WC-12Co powder , (b) WC-10Co-4Cr powder, (c) NiCr powder

式中:W(m3/N·m)为磨损率,V(m3)为磨损体积;S通过Origin 软件拟合数据积分算得;P(N)为载荷;L(m)为摩擦距离;S(m2)为磨痕截面面积,d(m)为磨痕直径。

2 结果与分析

2.1 涂层的物相与微观形貌

图2 为四组试样表面的微观形貌,观察两组涂层试样表面微观形貌,喷涂过程中,涂层材料粉末经过高温火焰到达样品表面,发生了充分熔化,涂层表面看不到完整颗粒,说明高速火焰喷涂制备涂层过程中,喷涂效果较好。

图2 涂层表面微观形貌:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.2 Microstructures of the coating surface: (a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

图3 为四组试样截面的微观形貌,WC-12Co涂层试样截面和WC-10Co-4Cr 涂层试样截面图。从图3 可以看到涂层与基体明显分界线,而WC-12Co+NiCr 涂层试样截面与WC-10Co-4Cr+NiCr 涂层试样截面可观察到涂层与基体间过渡层的存在,有两道分界线。基体与涂层或过渡层界面,可观察到一些黑色颗粒,为喷涂前对基体表面进行喷砂处理所引入的刚玉 (Al2O3)。

图3 涂层截面微观形貌:(a) WC-12Co; (b) WC-10Co-4C;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.3 Microstructures of coating section: (a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

如图4 所示,通过观察计算,WC-12Co 涂层孔隙率为2.12%,WC-10Co-4Cr 涂层孔隙率为2.59%,WC-12Co+NiCr 涂层孔隙率为2.75%,WC-10Co-4Cr+NiCr 涂层试样孔隙率为2.59%。孔隙的存在,一般会增加点蚀的发生几率,降低涂层的耐腐蚀性能,可以通过进一步优化高速火焰喷涂时的设备参数来降低孔隙率。观察对比可知,对于不含Cr 的WC-12Co 涂层试样和WC-12Co+NiCr 涂层试样,加入过渡层使涂层孔隙率上升,但WC-12Co 涂层试样截面形貌可观察到明显裂纹,裂纹出现在孔隙下部,WC-12Co+NiCr涂层试样则无裂纹产生。而含Cr 涂层试样,有无过渡层对于孔隙率基本无影响,WC-10Co-4Cr 涂层试样和WC-10Co-4Cr+NiCr涂层试样都无裂纹。

图4 涂层试样孔隙形貌:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.4 Pore morphologies of coated samples: (a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

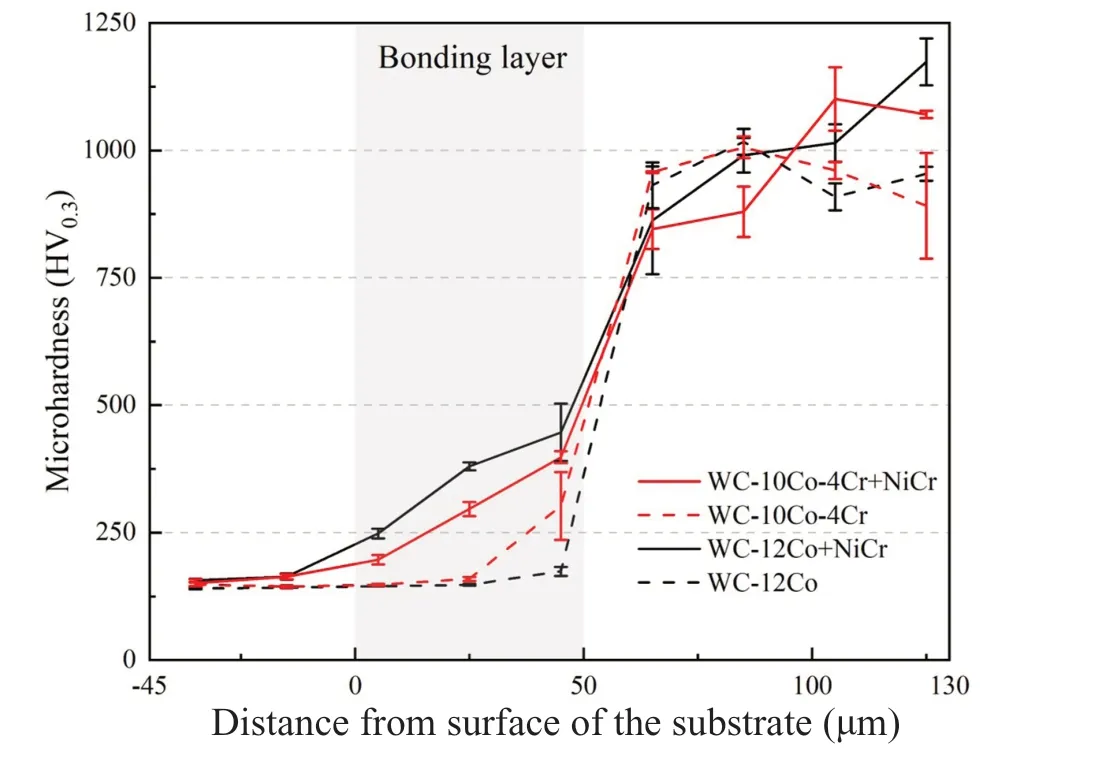

2.2 涂层的显微硬度

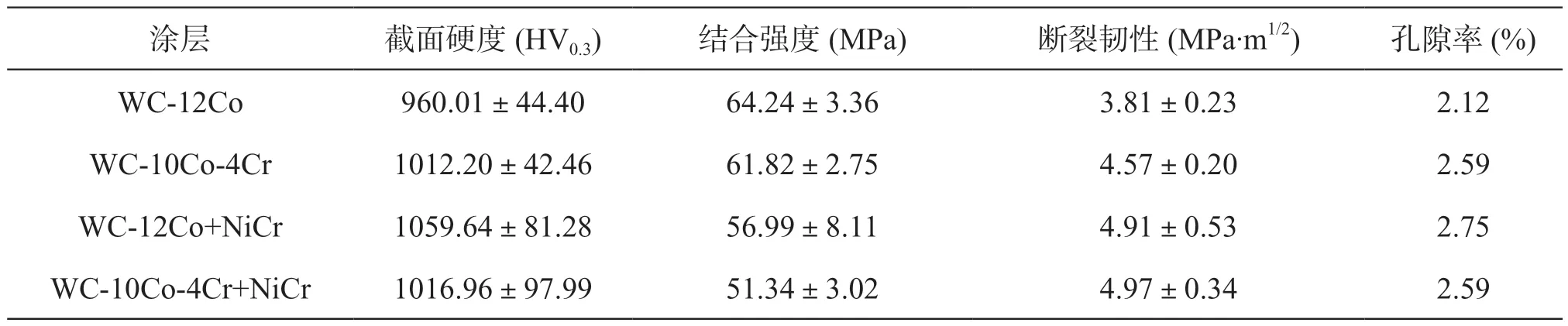

由于四组涂层试样所用基体都为Q235 钢,基体硬度基本相同。图5 为四种涂层的截面硬度,WC-12Co 涂层试样和WC-10Co-4Cr 涂层试样,因为没有NiCr 过渡层打底,从基体到涂层,硬度变化十分巨大。WC-12Co+NiCr 涂层试样和WC-10Co-4Cr+NiCr 涂层试样涂层与基体间有过渡层,在同等深度条件下WC-12Co 涂层试样和WC-10Co-4Cr 涂层试样同等深度下依旧是基体,而此深度条件下WC-12Co+NiCr 涂层试样和WC-10Co-4Cr+NiCr 涂层试样涂层的截面硬度随着深度距离涂层表面降低而逐渐升高,相较于没有过渡层的试样,过渡层的硬度变化起到了衔接基体与涂层的作用。不含Cr 涂层中,WC-12Co+NiCr 涂层试样涂层的截面硬度达到1059.64 HV0.3,比WC-12Co 涂层(960.01 HV0.3)要高,NiCr 过渡层可能起到了一定的强化作用,含Cr 涂层相比于不含Cr 涂层,例如WC-12Co 涂层试样与WC-10Co-4Cr 涂层试样相比,明显含Cr 涂层的截面硬度(1012.20 HV0.3)更高,这是因为随着Cr 元素的加入,涂层的抗氧化性能变好,涂层致密度更高;对硬质WC 颗粒的支撑效果更好,使得WC-10Co-4Cr 涂层的硬度高于不含Cr的WC-12Co 涂层[18]。而NiCr 过渡层对于含Cr涂层的强化效果并不明显,可能是因为含Cr 涂层硬度较高。加入NiCr 过渡层后,WC-12Co+NiCr、WC-10Co-4Cr+NiCr 涂层结合强度分别为56.99 MPa、51.34 MPa,比WC-12Co 涂层(64.24 MPa)、WC-10Co-4Cr 涂层(61.82 MPa)更高,推测是由于过渡层增加了涂层和基体之间的界面,从而降低了涂层结合强度[19]。虽然加入NiCr 过渡层降低了涂层结合强度,但WC-12Co+NiCr 涂层、WC-10Co-4Cr+NiCr 涂层的断裂韧性分别为4.91 MPa·m1/2、4.97 MPa·m1/2,比WC-12Co 涂层(3.81 MPa·m1/2)、WC-10Co-4Cr 涂层(4.57 MPa·m1/2)更高,且对比含Cr 涂层与不含Cr 涂层,含Cr 涂层的断裂韧性也较高。

表1 四组涂层的力学性能Table 1 Mechanical properties of four groups of coatings

图5 涂层的截面硬度Fig.5 Cross-sectional hardness to the coatings

2.3 物相分析

图6 为四种涂层试样的XRD 图。各涂层衍射峰形貌基本相同,可见四组涂层表面成分基本相同,为WC、Co、Co6W6C,WC 和Co 为喷涂粉末成分,Co6W6C 可能是由于HVOF 喷涂过程中高温焰流导致碳化物颗粒脱碳而形成的产物。而对于含Cr 涂层,XRD 图中并未观察到Cr 元素对应的衍射峰,这可能是由于涂层内部对应元素含量过少,测试所选用的靶材本身对Cr 元素的灵敏度低造成的[20],且Co 元素对应衍射峰也不明显,WC 对应衍射峰明显,得出WC 为涂层主相。值得注意的是,XRD 所采集的样品信号仅为表面的十几微米的厚度内,因此更深层次的过渡层物相并没有被检测出来。

图6 喷涂态涂层XRD 图谱Fig.6 XRD patterns of sprayed coating

2.4 涂层的摩擦磨损性能

图7 为四组涂层试样在同等条件下摩擦系数随时间的变化曲线。表2 为四组涂层试样磨损率测算结果。在同等条件下,WC-12Co+NiCr 涂层和WC-10Co-4Cr 涂层随着时间增长,摩擦系数最终稳定在0.69 和0.70 附近,WC-12Co 涂层的摩擦系数则稳定在0.64,而WC-10Co-4Cr+NiCr涂层的摩擦系数稳定在0.62。同时根据四种涂层磨损率对比,其中WC-10Co-4Cr 涂层的磨损率(5.75×10-15m3·(N·m)-1) 比WC-12Co 涂 层 的 磨 损率(6.59×10-15m3·(N·m)-1)更低,摩擦系数更高,可见Cr 元素可以增强涂层的耐摩擦磨损性能。同时对比WC-12Co+NiCr 涂层和WC-12Co 涂层的摩擦系数和磨损率,WC-12Co+NiCr 涂层的摩擦系数为0.69 大于WC-12Co 涂层的0.64,磨损率5.19×10-15m3·(N·m)-1要小于WC-12Co 涂层,可见加入过渡层的涂层,耐摩擦磨损性能也更加优异。然而,同时含有Cr 元素和NiCr 过渡层的WC-10Co-4Cr+NiCr 涂层相较于其它三种涂层耐摩擦磨损性能反而降低,推测是由于Cr 元素本身强化了涂层本身硬度,而NiCr 过渡层的存在增加了涂层与基体之间的界面,反而降低了涂层与基体之间的结合力,也就是降低了涂层的耐摩擦磨损能力。

表2 四组涂层的摩擦系数与磨损率Table 2 Friction coefficient and wear rate offour groups of coatings

图7 涂层表面摩擦系数随时间的变化曲线Fig.7 Curves of surface friction coefficient of the coatings with time

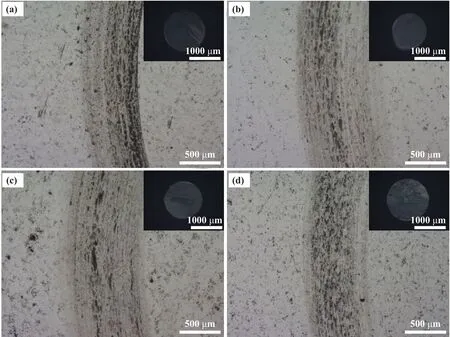

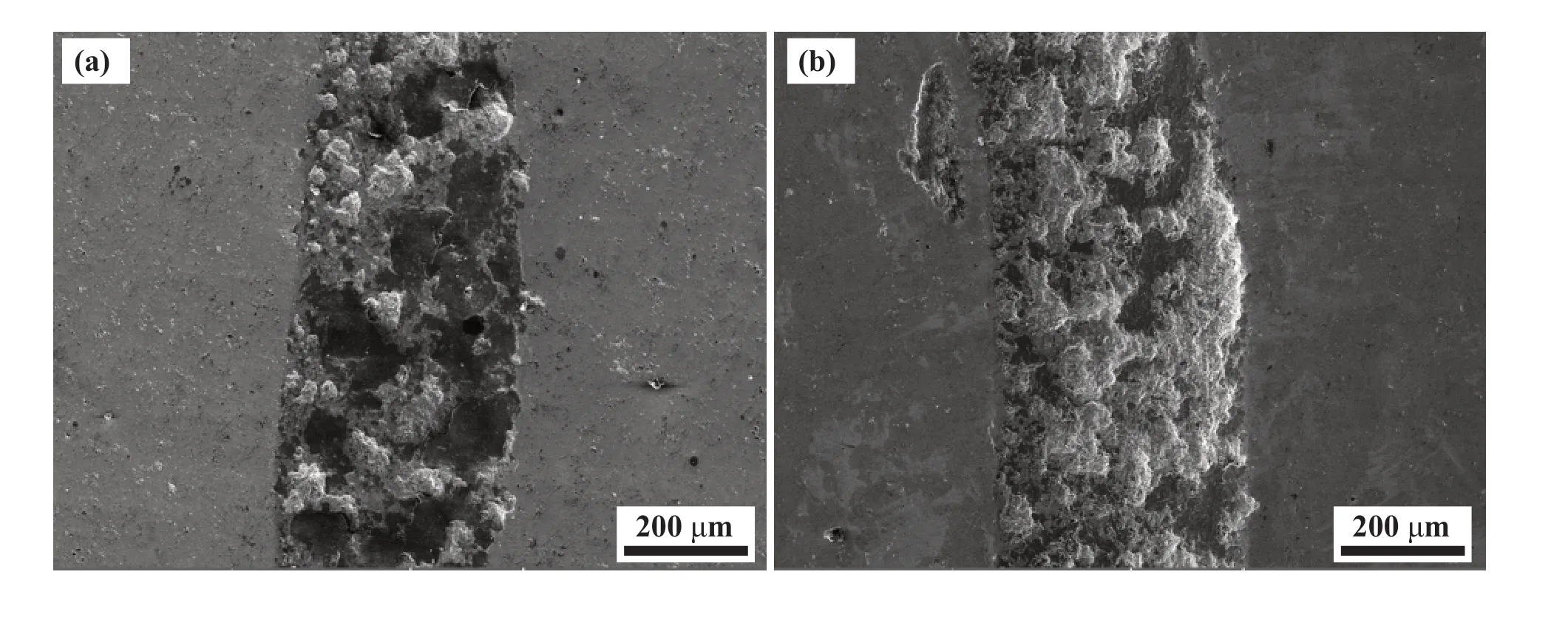

为了进一步揭示四组涂层的摩擦磨损的试验过程,图8、图9 分别给出了测试后涂层磨痕的表面和二维微观形貌,可以看到WC-10Co-4Cr涂层和WC-12Co+NiCr 涂层磨痕宽度均小于WC-12Co 涂层,WC-10Co-4Cr+NiCr 涂层磨痕宽度则与WC-12Co 涂层相当。从图8 磨痕内部形貌可以观察到沿着对磨副旋转方向的犁沟,可以初步判断这四组样品为典型的磨粒磨损[21]。WC-10Co-4Cr 涂层和WC-12Co+NiCr 涂层虽然出现明显磨痕,但结合图8 涂层磨痕的二维截面形貌和图9 磨痕的微观形貌可知,涂层并没有出现严重的磨损状况。

图8 涂层表面磨痕整体形貌:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.8 Overall morphologies of surface wear marks of the coatings:(a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

图9 涂层磨痕的二维形貌Fig.9 Two-dimensional morphology of wear marks of the coatings

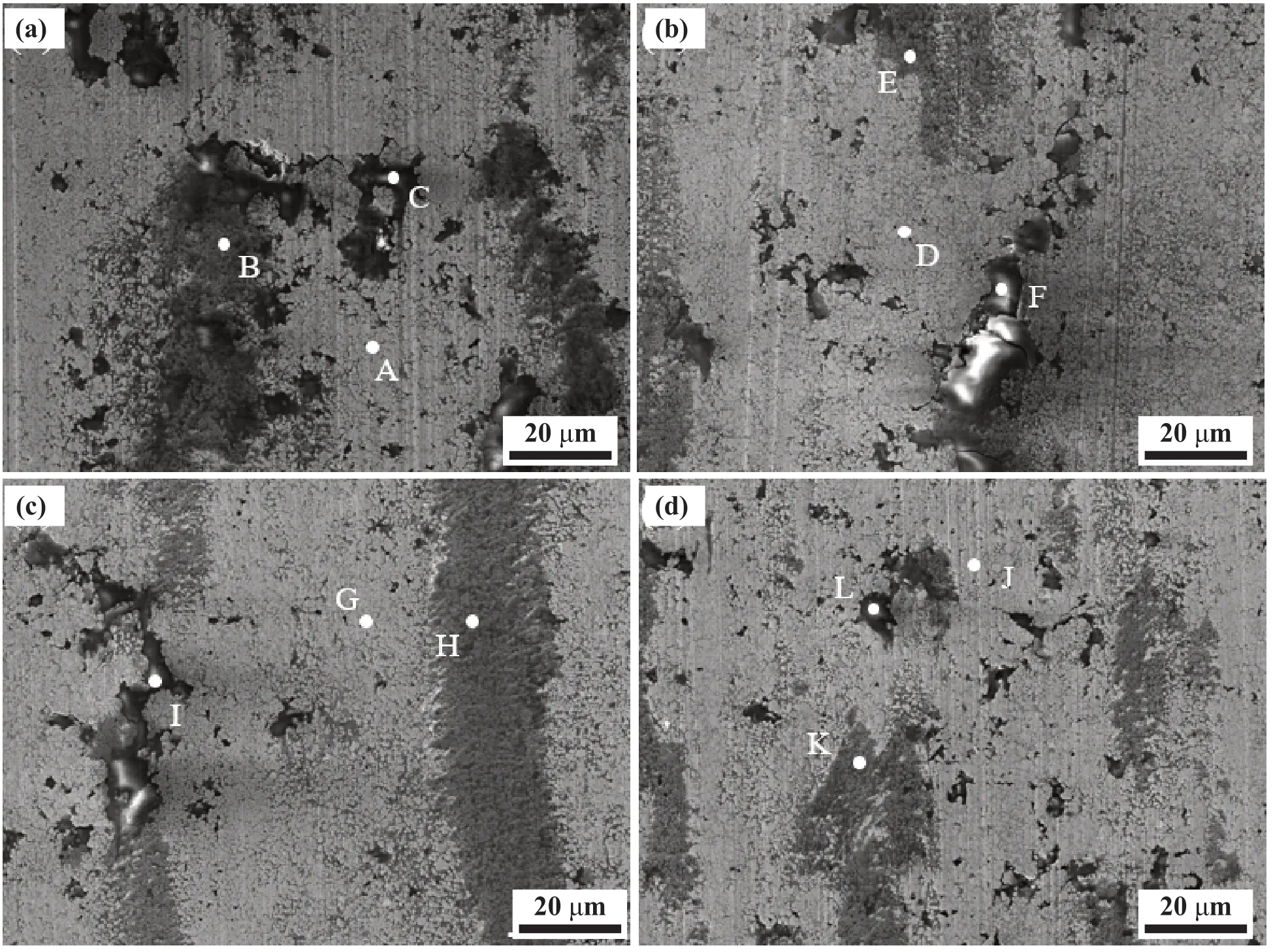

根据图10 涂层的微观形貌,WC-10Co-4Cr涂层和WC-12Co+NiCr 涂层实际磨损量相较于WC-12Co 涂层较少,而依据图10、表3 中标注各点EDS 测试结果可知,WC-10Co-4Cr 涂层相较于WC-12Co 涂层,无磨痕区域Cr 含量较高,进一步确认Cr 元素对于耐摩擦磨损性能的强化,即因为Cr 元素使涂层硬度提高,也因为Cr 元素的加入形成了黏结性能更好的CoCr 相,使难以切削的WC 相结合更加紧密,具有第二相强化和弥散强化作用。而微观形貌中可以观察到磨痕内部有黑色区域和亮白色区域,EDS 测试结果含有大量氧化物和硅元素,显然这些物质来源于此次试验所选用的对磨副粘附在了磨痕内部。

表3 图10 中磨痕内部标注各点EDS 元素含量 (wt.%)Table 3 EDS element contents of each point marked inside the wear marks in Fig.10 (wt.%)

图10 涂层磨痕内部的微观形貌以及标注各点EDS 元素含量:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.10 The microscopic morphologies inside the wear marks of the coatings :(a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr,(d) WC-10Co-4Cr+NiCr

综合四组涂层磨痕的形貌和摩擦系数以及磨损率,可知单独加入Cr 元素或单独只在涂层和基体间加入NiCr 过渡层均可提高涂层的耐摩擦磨损性能,但同时含有Cr 元素和NiCr 过渡层的涂层耐摩擦磨损性能反而会降低,归因于摩擦副对涂层施加的循环应力导致复合涂层中的金属粘结相和硬质陶瓷相出现应力失配。

2.5 涂层的接触疲劳磨损性能

为了测试涂层表面抗接触疲劳磨损性能,进一步探究各组涂层接触疲劳失效形式,对两种涂层试样做同等条件的接触疲劳测试的实验,结果如表4 所示。

表4 接触疲劳测试实验结果Table 4 Experimental results of contact fatigue test

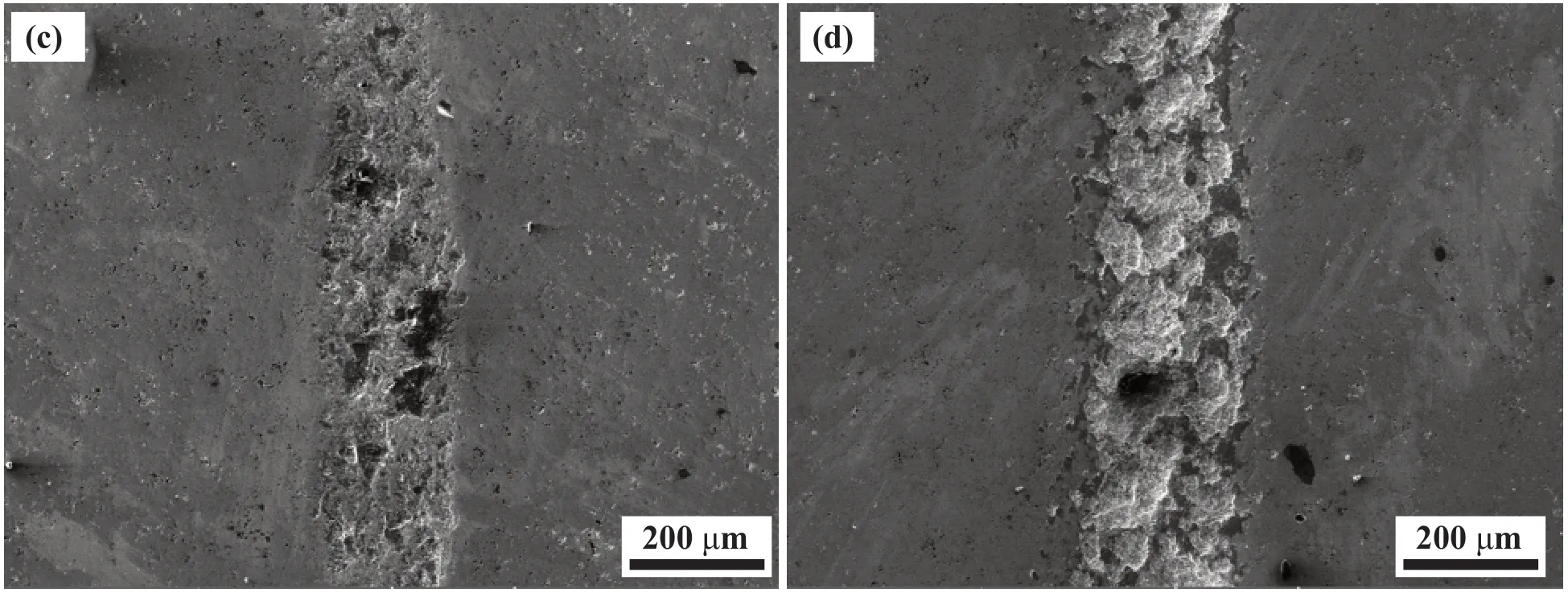

由表4 和图11 四组涂层疲劳磨损磨痕,可以看出WC-12Co+NiCr 涂层磨损量最小为1193.20×10-12m3,WC-10Co-4Cr+NiCr 涂 层 磨损量(8255.80×10-12m3)小于WC-10Co-4Cr 涂层的磨 损 量(8681.54×10-12m3),且WC-10Co-4Cr 涂层磨损量数据波动极大,说明涂层磨损不均匀,同时也说明涂层耐磨损性能不好。无论含Cr 涂层还是不含Cr 涂层,加入NiCr 过渡层的涂层,磨损量均较小,这是因为Cr 元素的加入,能使涂层表面生成致密、坚韧的氧化膜,提高其抗高温氧化能力,而且过量的Cr 能与C 生成Cr7C3、Cr23C7等硬质相弥散分布于固溶强化基体中,大大增强涂层的耐磨性能[21]。如图12 可以看出WC-12Co+NiCr 涂层的磨痕最窄,其次是WC-10Co-4Cr+NiCr 涂层。

图11 涂层疲劳的磨损磨痕:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.11 Wear marks of fatigue of the coatings: (a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

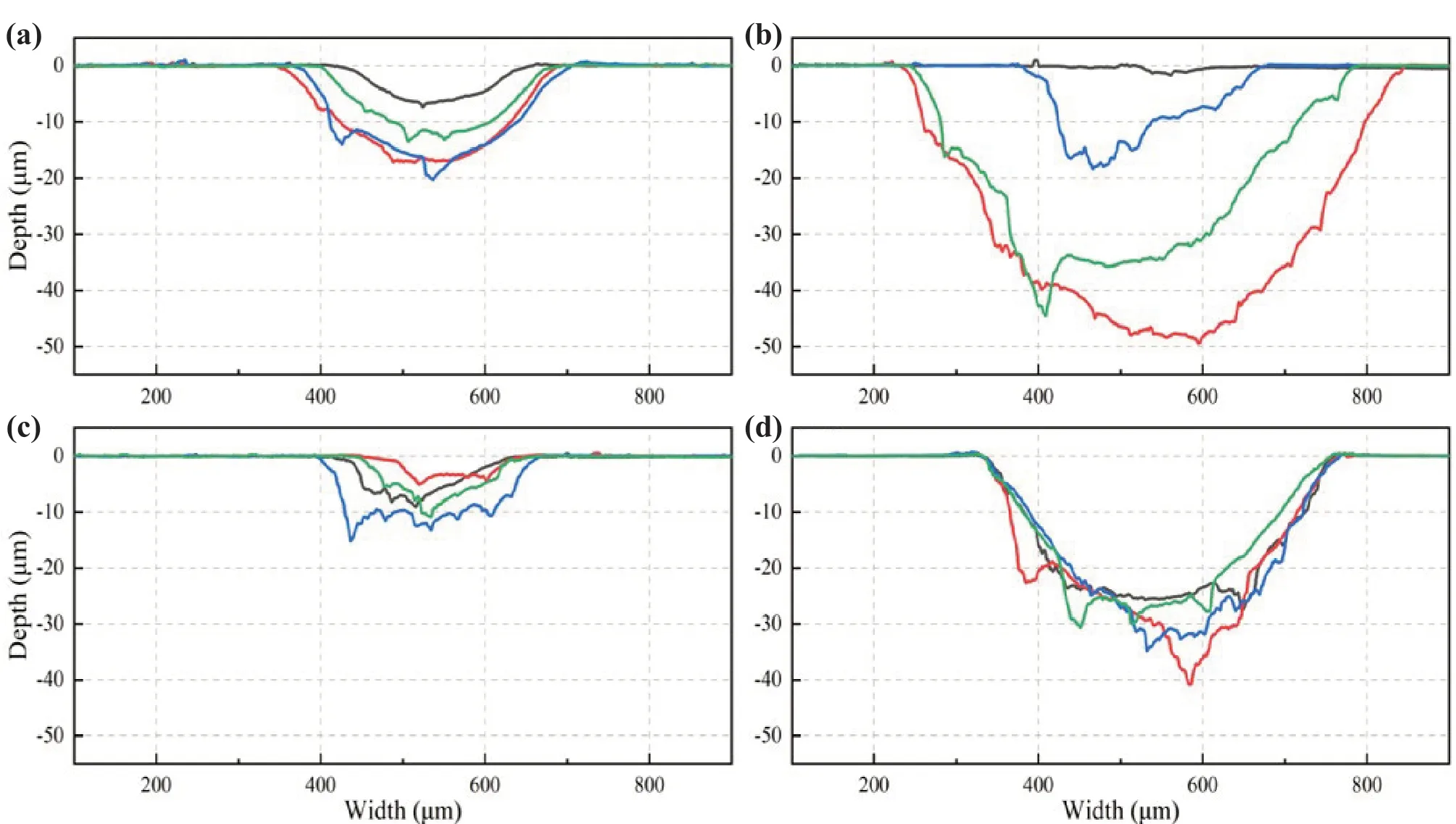

WC-12Co+NiCr 涂层的抗接触疲劳磨损性能要明显优于其余三种涂层。图12、图13 分别为四种涂层疲劳磨损磨痕的三维形貌图和疲劳磨损磨痕的二维截面形貌,可见WC-12Co+NiCr 涂层的磨痕深度最浅,WC-10Co-4Cr+NiCr 涂层磨痕深度也要深于WC-10Co-4Cr 涂层,其中WC-10Co-4Cr 涂层的二维形貌也说明涂层磨痕非常不均匀,更说明其耐疲劳磨损性能不佳,经过对比可知,含Cr 涂层抗接触疲劳磨损性能要逊于不含Cr 涂层,而加入NiCr 过渡层可以增强涂层抗接触疲劳磨损性能。

图13 涂层疲劳磨损磨痕的二维截面形貌:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.13 two-dimensional cross-section morphology of fatigue wear marks of the coating:(a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

图14 为四组涂层疲劳磨损磨痕微观形貌,表5为涂层疲劳磨损磨痕内标注各点EDS 元素含量,可见涂层的接触疲劳失效形式主要是剥落,可以看出除WC-12Co+NiCr 涂层外,其余三种涂层都发生了大量剥落,样品表面存在剥落后出现的凹坑和层状分布的涂层材料,此外在滚动接触区还可以观察到不规则的微观裂纹、空隙。其中WC-10Co-4Cr 涂层D 点,EDS 测试无W 元素和C 元素,可见涂层部分已经完全剥落。

表5 图14 中疲劳磨损磨痕内部标注各点EDS 元素含量(wt.%)Table 5 EDS element contents of each point marked inside the fatigue wear marks in Fig.14 (wt.%)

图14 涂层的疲劳磨损磨痕微观形貌:(a) WC-12Co;(b) WC-10Co-4Cr;(c) WC-12Co+NiCr;(d) WC-10Co-4Cr+NiCrFig.14 Microstructure of fatigue wear marks of the coatings:(a) WC-12Co, (b) WC-10Co-4Cr, (c) WC-12Co+NiCr, (d) WC-10Co-4Cr+NiCr

3 结论

(1) 在WC-12Co 涂层和Q235 钢基体间加入NiCr 过渡层会增大涂层的孔隙率,含有Cr 元素的WC-10Co-4Cr 涂层和WC-10Co-4Cr+NiCr 涂层几乎没有裂纹。不含Cr 元素的WC-Co 涂层,加入NiCr 过渡层能够显著提高涂层表面硬度,而加入Cr 元素的WC-10Co-4Cr 涂层,在涂层和基体间加入NiCr 过渡层则没有使涂层表面硬度获得很大提高,推测是由于含Cr 涂层本身硬度较高,NiCr 过渡层强化效果不明显。而加入NiCr 过渡层的WC-12Co+NiCr 涂层和WC-10Co-4Cr+NiCr涂层,涂层结合强度较低,是因为涂层和基体间结合界面增加导致。而加入Cr 元素和NiCr 过渡层都使涂层断裂韧性获得了提高。

(2) WC-12Co 涂层和Q235 钢基体间加入NiCr 过渡层,使涂层的自摩擦系数由0.64 升高到0.69,磨 损量 由6.59×10-15m3·(N·m)-1降 低到5.19×10-15m3·(N·m)-1,证明加入NiCr 过渡层增强了涂层的耐摩擦磨损性能。加入Cr 元素的涂层,WC-10Co-4Cr 涂层的自摩擦系数0.70 高于WC-12Co 涂 层,磨 损 率5.75×10-15m3·(N·m)-1也低于WC-12Co 涂层,说明Cr 元素也可以强化涂层的耐摩擦磨损性能,但WC-10Co-4Cr+NiCr 的自摩擦系数0.62,磨损率9.34×10-15m3·(N·m)-1,说明同时含有Cr 又有NiCr 过渡层的涂层耐摩擦磨损性能反而降低,应该是因为涂层结合强度降低导致。涂层主要的磨损机制为磨粒磨损。

(3) NiCr 过渡层的加入使涂层在疲劳磨损中的磨损量由WC-12Co 涂层的2644.58×10-12m3减少 到WC-12Co+NiCr 涂 层 的1193.20×10-12m3,而加入Cr 元素的涂层磨损量反而增加,推测是由于Cr 元素的加入降低了涂层的抗疲劳磨损性能,但WC-10Co-4Cr+NiCr 涂层磨损量为8255.80×10-12m3也小于WC-10Co-4Cr 涂层的磨损量8681.54×10-12m3,说明NiCr 过渡层可以增强涂层的抗疲劳磨损性能。