航空发动机篦齿类零件耐磨封严涂层的工艺控制

赵云,史科,詹家佳,于晓航

( 中航新大洲航空制造有限公司,北京,100013 )

0 引言

随着航空发动机技术的不断发展,以及对发动机内流损失的研究不断深入,发动机的封严技术得到了越来越多的重视,其中篦齿封严技术被广泛用于阻隔高低压腔之间的流体泄漏[1-3]。为了提高封严效果,通常在带篦齿旋转件上涂覆一层耐磨封严涂层,在对磨的静子表面涂覆可磨耗封严涂层或焊接蜂窝装置。研究[4]表明,随着封严篦齿间隙从1.0 mm 减小到0.2 mm,气体实际泄漏流量减小幅度可达73%,但实际工况中,由于零件的热胀冷缩和高速转动造成的偏心等导致篦齿间隙是变化的,间隙过小容易导致涂层大面积脱落或零件烧蚀等情况,因此在零件机加尺寸相对稳定的情况下,封严涂层的厚度控制尤为重要。同时随着篦齿间隙的减小,对涂层的质量也提出了更高的要求,目前国内关于封严篦齿涂层种类以及涂层性能方面有较多的研究[5-8],但是对于篦齿涂层批生产中的厚度控制方法以及典型缺陷和解决办法报道较少。工艺控制方法包括喷涂参数控制、涂层厚度控制、涂层性能控制以及涂层外观控制,本文主要研究批生产过程中等离子喷涂制备篦齿封严涂层的厚度和外观控制。

1 试验材料与方法

1.1 试验原材料及涂层制备

Ni-Al 涂层具有良好的耐磨性以及抗高温腐蚀性,常用于耐磨封严涂层的底层。氧化铝涂层具有较高的硬度、较低的摩擦系数及优良的化学稳定性,是理想的耐磨涂层,但同时存在质脆、对应力集中和裂纹敏感、抗热震性差等弱点,而氧化钛涂层具有耐磨性能好,不易发生化学反应,涂层韧性好等优点,在氧化铝粉末中添加少量氧化钛,可提高涂层韧性及结合强度。因此Ni-Al/ Al2O3-TiO2涂层在耐磨封严篦齿中应用广泛[9,10]。

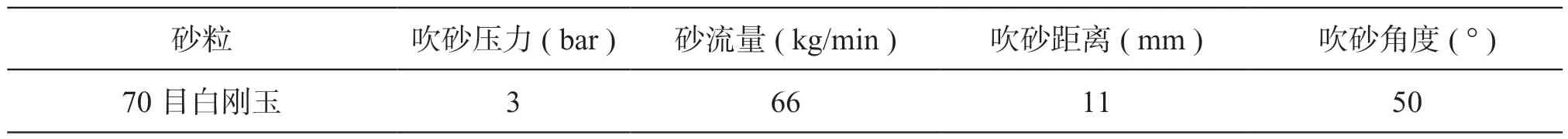

试片基体材料为GH4169,喷涂前处理砂粒采用70 目白刚玉,吹砂参数详见表1,吹砂后基体表面粗糙度在Ra 2 ~ 4 µm。喷涂所使用的粉末以及牌号分别为Ni-5%Al ( METCO ) 和Al2O3-TiO2(METCO 101NS ) ,设备采用Multicoat F4 型等离子喷枪,喷涂参数详见表2,涂层典型金相显微组织如图1 所示,底层涂层厚度为0.10 mm - 0.15 mm,面层涂层厚度在0.2 mm - 0.25 mm,底层孔隙率小于2%,有少量氧化物,面层孔隙率小于2%,未见界面分离、分层、氧化簇等缺陷。

图1 Ni-5%Al/ Al2O3-TiO2 涂层金相显微组织图:( a ) Ni-5%Al 涂层金相显微组织图; ( b ) Al2O3-TiO2 涂层金相显微组织图Fig.1 Metallographic microstructures of Ni-5%Al/ Al2O3-TiO2 coating:( a ) metallographic microstructures of Ni-5%Al coating, ( b ) metallographic microstructures of Al2O3-TiO2 coating

表1 吹砂参数Table 1 Sandblasting parameters

表2 等离子喷涂参数Table 2 Plasma spraying parameters

1.2 涂层性能测试及表征方法

1.2.1 涂层金相显微组织观察以及涂层厚度测量

采用Leica DM ILM LED 型金相倒置显微镜对涂层金相显微组织进行观察,其中实验室涂层厚度测量在显微镜自带图像处理软件中进行。底层涂层厚度定义为底层表面的平均值和基体/底层界面的表面平均值之差,面层涂层厚度定义为面层表面的平均值和底层表面的平均值之差,所有涂层厚度均在100 倍下进行测量。详细测量过程为:( 1 ) 对试片或零件涂层各区域进行拍照;( 2 ) 在基体/底层界面、底层表面以及面层表面水平画线得到各个表面波峰-波谷的平均值;( 3 ) 测量各平均值间的数值即可得到相应的涂层厚度。

现场试片涂层厚度测量采用直径最小为 2 mm的平头千分尺,分别测量3 个不同的位置后求取平均值。

1.2.2 对比关系建立

由于零件篦齿形状限制,在批生产过程中无法对其所有区域涂层的厚度进行直接测量。本文对于篦齿涂层厚度的测量,采用了一种间接的对应关系来对其监控,具体方法为:在工艺验证阶段使用材质与零件相同或相近的试片与零件一同喷涂,通过工装的设计,使试片的喷涂角度、喷涂距离以及线速度与零件相同,之后对其进行解剖制样,在显微镜下分别测量试片和篦齿所有区域涂层的厚度,由于涂层沉积过程为层状不断累积的过程,因此可认为试片的涂层厚度与篦齿涂层厚度之间为线性关系,之后建立起试片涂层厚度与篦齿齿尖和齿侧的涂层厚度对应关系,并将此关系应用于批生产阶段,通过对试片涂层厚度的测量来实现对零件涂层厚度的监控。

2 篦齿封严涂层的厚度控制

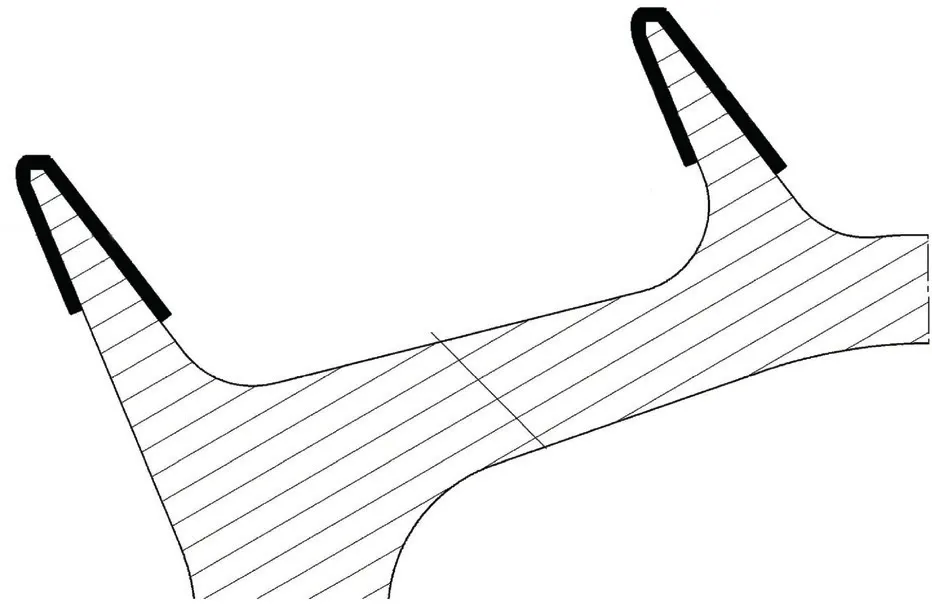

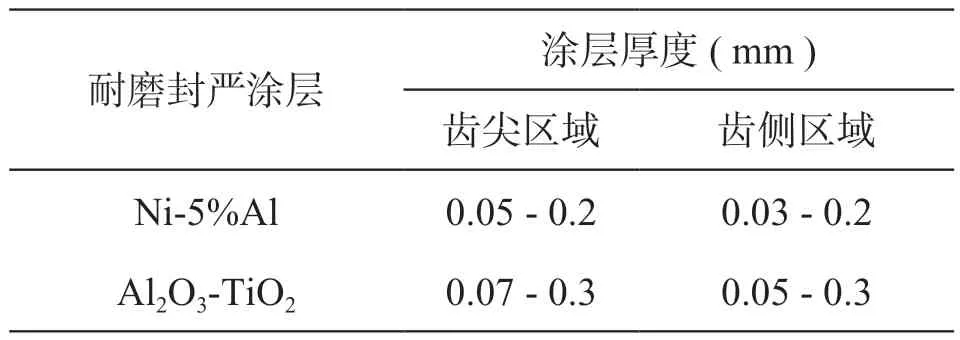

篦齿类零件喷涂区域几何形状不规则,图2所示为某型号发动机低压部分零件喷涂区域示意图,以此为例,为保证良好的密封效果,除需满足相应的金相 ( 孔隙率、未熔颗粒、氧化等级、裂纹等 ) 以及结合强度等性能指标外,还需要满足涂层厚度要求(表3),不同喷涂区域厚度不同且涂层厚度需均匀过渡。

图2 封严环篦齿喷涂区域示意图Fig.2 Sealing ring labyrinth seal spraying area diagram

表3 封严环篦齿涂层厚度要求Table 3 Coating thickness requirementsfor sealing ring labyrinth

2.1 试片涂层厚度与零件涂层厚度对比关系

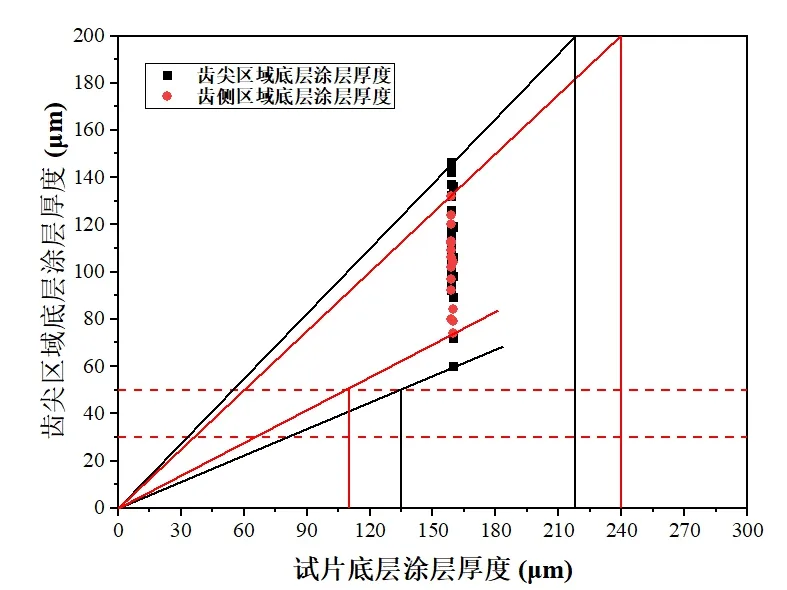

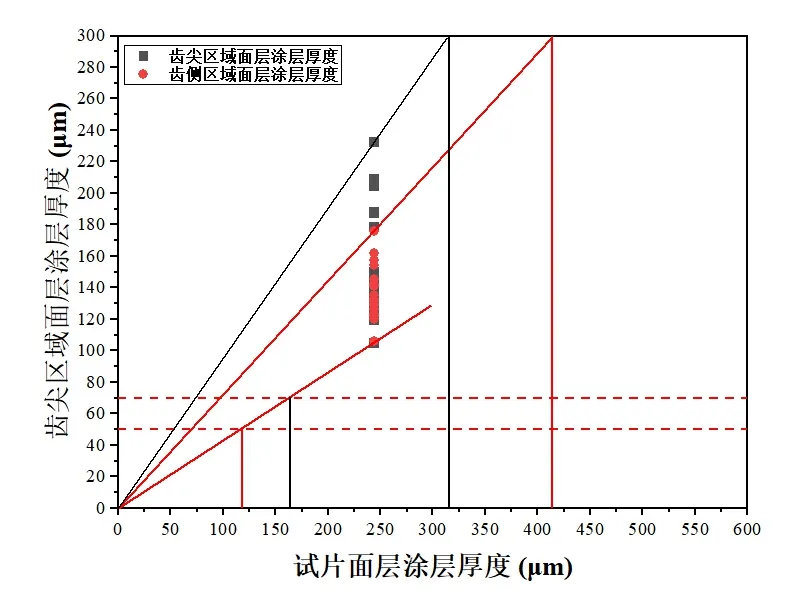

试片和零件涂层厚度测量结果见表4,由于篦齿形状复杂导致篦齿齿尖和齿侧区域喷涂距离和喷涂角度有差异,篦齿齿尖和齿侧区域的涂层厚度不同。为方便批生产控制,建立试片和篦齿涂层厚度间的对比关系,以试片涂层厚度为横轴,篦齿涂层厚度为纵轴作图 ( 如图3 和图4 所示 ) :将齿尖和齿侧涂层厚度的最大/最小值分别与坐标原点连线 ( 分别对应图中的黑线和红线 ) ,两条线所夹的区域为不同试片涂层厚度对应在零件齿尖和齿侧的涂层厚度范围;齿尖和齿侧涂层厚度要求如表2 所示分别为0.05 ~ 0.2 mm和0.03 ~ 0.2 mm,将其在图中标注 ( 红色虚线部分 );以篦齿齿尖区域涂层厚度为例,涂层厚度上下限分别与上述所划黑线相交,通过交点可分别对应出试片上的涂层厚度上下限,将两者取交集,即图中P1 和P2 对应的横坐标数值范围,当试片涂层厚度在此范围内时,篦齿齿尖涂层厚度满足0.05 ~ 0.2 mm 的涂层厚度要求;采用此方法可得出篦齿齿侧涂层厚度满足要求时,试片的涂层厚度范围。

图3 试片和篦齿底层涂层厚度对应关系图Fig.3 Correlation of BC thickness between coupon and labyrinth

图4 试片和篦齿面层涂层厚度对应关系图Fig.4 Correlation of TC thickness between coupon and labyrinth

表4 试片和篦齿涂层实验室检测结果Table 4 Laboratory test results of coupon and part coating

由图3 和图4 中所示试片涂层和篦齿涂层间的对应关系,采用上述计算方法可得出试片涂层厚度要求:BC ( 底层 ) : 0.13 ~ 0.22 mm;TC ( 面层 ) : 0.16 ~ 0.31 mm。

通过此关系图即可指导现场的生产任务,如当试片涂层厚度为150 μm 时,对应篦齿齿尖区域涂层厚度范围为50 μm -130 μm,齿侧涂层厚度范围为70 μm - 120 μm。

2.2 生产现场试片涂层厚度与实验室测量涂层厚度对比关系

2.1 节中所有结果均为实验室测量结果,在批生产中由于生产效率以及批次控制问题,需在现场及时了解零件喷涂涂层厚度。通常生产现场测量涂层厚度采用最小直径2 mm 的千分尺测量,而实验室测量涂层厚度为显微镜下通过截面进行测量,测量方式的不同导致测量结果不同,因此实验室结果不能直接应用于现场批生产的工艺控制过程。

图5 为千分尺和显微镜两种测量方式的结果示意图,涂层表面高低起伏,千分尺测量的为最高点,而实验室测量值为波峰和波谷的平均值,波峰和波谷的差值主要与粒子的熔融状态以及飞行速度有关,通过工艺控制,对于同一零件其表面起伏程度我们可以认为是稳定的,因此,可以在两者间建立某种对比关系,从而实现涂层厚度的批生产控制。

图5 千分尺和显微镜涂层厚度测量结果对比Fig.5 Comparison of coating thickness measurement results between micrometer and microscope

表5 为现场和实验室涂层厚度测量数据的统计结果。由表5 可知,对于底层涂层,现场厚度测量值明显高于实验室;对于面层涂层,现场厚度测量值低于实验室测量值,但幅度较底层小。这是由于金属底层和陶瓷面层粉末粒度、熔融状态以及易变形程度的不同,导致金属底层表面起伏较陶瓷面层大,经测量金属底层表面粗糙度在Ra 15 ~ 20 μm,陶瓷面层表面粗糙度在Ra 8 ~ 10 μm。

表5 现场和实验室涂层厚度测量结果Table 5.Coating thickness results measured on site and in lab

对表5 数据进行数据统计分析,结果见表6,由表6 可知,实验室底层涂层厚度/现场底层涂层厚度= 0.738,实验室面层涂层厚度/现场面层涂层厚度= 1.142。

表6 现场和实验室涂层厚度测量结果分析( mm/mm )Table 6 Coating thickness results measuredon site and in lab ( mm/mm )

结合2.1 节实验室测量的试片涂层厚度结果BC(底层): 0.13 ~ 0.22 mm;TC ( 面层 ) : 0.16~ 0.31 mm,计算出现场的涂层厚度要求:BC:0.176 ~ 0.298 mm;TC: 0.14 ~ 0.27 mm。

2.3 对比关系在批生产中的应用

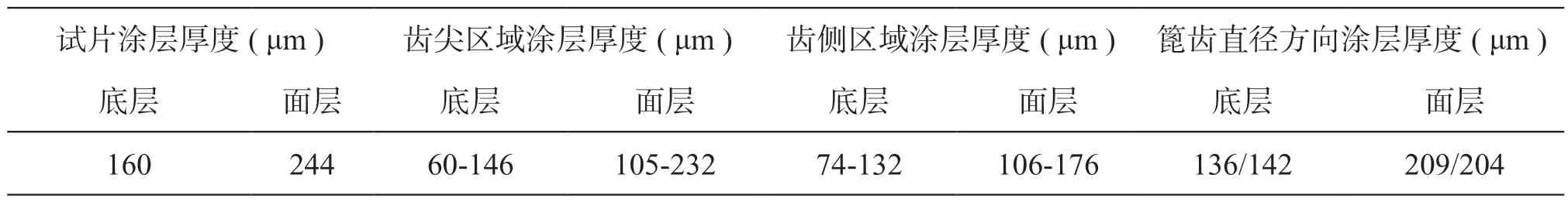

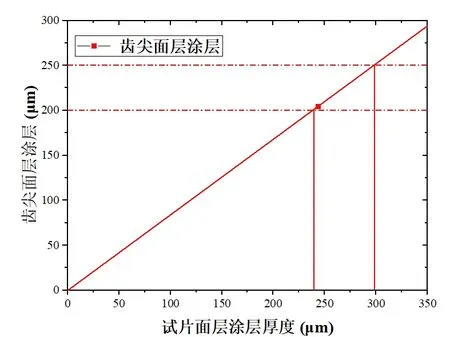

批生产中篦齿直径方向涂层厚度控制在 ( 0.35± 0.05 ) mm,工艺上设定涂层厚度:底层0.1 ~ 0.15 mm,面层0.2 ~ 0.25 mm。依据2.1 中对比关系的建立方法对篦齿直径方向涂层厚度建立对比关系 ( 如图6 和图7 所示 ) ,对应试片涂层厚度范围为:BC: 0.12 ~ 0.17 mm;TC: 0.24 ~ 0.30 mm。但2.1 中底层涂层厚度范围为0.13 ~ 0.22 mm,因此对于直径方向涂层厚度控制范围应为:0.13 ~0.17 mm。

图6 试片和篦齿直径方向底层涂层厚度对应关系图Fig.6 Correlation of BC thickness between coupon and labyrinth

图7 试片和篦齿直径方向面层涂层厚度对应关系图Fig.7 Correlation of TC thickness between coupon and labyrinth

根据2.2 中的系数计算得出现场涂层厚度控制范围为:BC: 0.176 ~ 0.23 mm,TC: 0.21 ~ 0.26 mm。

3 篦齿封严涂层的外观质量控制

涂层的质量包括金相显微组织和结合强度等涂层性能指标以及涂层外观质量,其中金相显微组织和涂层性能指标主要受粉末种类、喷涂工艺参数以及喷涂路径等影响,涂层外观质量除与工艺参数有关外,喷涂的工装保护方法对其也有着不可忽视的影响。

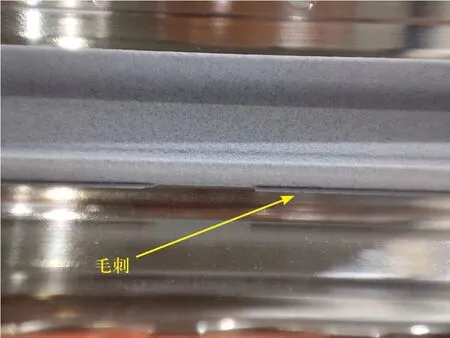

为了确保喷涂区域满足图纸的要求,需要设计工装对非喷涂区域进行保护,目前多数的保护方式为在零件上粘贴胶带,之后再用金属工装进行保护,这种方式在批生产过程中存在以下问题: ( 1 ) 涂层容易在工装与零件的交界处产生堆积或毛刺 ( 如图8 所示 ) ; ( 2 ) 胶带的边缘位置易压在涂层下面,不易去除。

图8 胶带保护导致的涂层毛刺Fig.8 Coating bur caused by tape protection

涂层堆积会造成该处涂层厚度过厚,不易于整体涂层厚度的控制;涂层毛刺以及下面有胶带的涂层在服役过程中会因为此处涂层结合强度较低而脱落,进而对发动机部件产生不良的影响,因此这些缺陷均需在加工后进行手工去除,增加了人工和时间成本,且不利于质量控制。目前胶带保护及手工去毛刺的操作已成为制约喷涂行业批生产效率和质量提升的一个重要因素,因此需要通过工装的优化来实现涂层在过渡区域的平滑过渡并消除涂层毛刺。

本文中采用了一种自主开发且经认证的耐高温硅橡胶以及金属工装共同保护的方法,硅橡胶具有可重复使用、快速安装、成本低、不易沉积涂层等优点,通过硅橡胶形状的设计可有效的消除涂层边缘毛刺,硅橡胶和金属工装设计有一定的遮挡角度,在喷涂过程中涂层在边界处被遮挡,从而形成涂层厚度由无到有的平滑过渡,工装示意图以及喷涂外观如图9 所示。

图9 保护工装以及涂层外观形貌图(a) 篦齿封严零件喷涂保护工装; (b) 篦齿封严零件涂层喷涂态外观形貌图Fig.9 Images of masking method and coating appearance(a) coating protective masking for labyrinth sealing parts , (b) appearance of as sprayed coating of labyrinth sealing parts

4 结论

( 1 ) 篦齿零件形状复杂,通过采用硅橡胶和金属工装共同保护的方式,可有效避免涂层局部堆积情况并消除涂层边界的毛刺等缺陷。

( 2 ) 通过在工艺验证阶段建立实验室测量的试片和零件间涂层厚度的对比关系,可实现批生产中对于篦齿涂层厚度的间接监控;通过建立实验室测量试片涂层厚度和现场测量试片涂层厚度