新型航空发动机用Ni-cBN 主动切削涂层切削性能研究

王宇,崔岳峰,郭睿,刘建明*,黄凌峰,王帅

( 1.中国航发沈阳发动机研究所,沈阳 110015;2.北矿新材科技有限公司,北京 102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;4.特种涂层材料与技术北京市重点实验室,北京 102206 )

0 引言

提高效率是航空发动机领域的一个核心问题。气流泄漏会降低发动机的效率,因此减少泄漏一直是航空发动机发展的重点。通常,在旋转部件和静止部件之间设计密封系统来控制气流泄漏[1]。其中一种密封系统称为篦齿密封,它由旋转部件上的几个篦齿和静止部件上的衬套组成。带有金属蜂窝等可磨耗材料的衬套可以使篦齿鳍片在不发生重大损伤或磨损的情况下摩擦,以保持有效的密封界面[2]。控制密封结构间隙是降低气体泄漏最经济、最有效的方法[3]。为了防止转子、静子金属对磨产生过高的温度,一般将篦齿顶端加工成薄带结构[4]。在篦齿尖端等关键部位制备防护涂层能防止最开始转动时的切入以及瞬态极端操作时产生的对磨对篦齿产生的磨损。防护涂层的制备因此成为提高使用寿命和降低维护成本的重要技术。

早期篦齿防护涂层一般采用大气等离子喷涂氧化铝、氧化钛等硬质耐磨涂层,通过提高篦齿硬度起到耐磨防护作用[5]。随着发动机性能要求的提高,篦齿件的工作温度和速度都大幅度提高,传统的氧化铝类耐磨涂层因高速摩擦生热剧烈导致熔融磨损,且陶瓷基涂层与金属篦齿基体热膨胀匹配性差导致涂层易发生剥落。近年来国外出现新型主动切削涂层,其类似高速切削磨削刀具涂层,将被动耐磨转变为主动切削,能够大幅度降低摩擦热和碰磨震动,具有更优异的防护效果,在国外先进航空发动机中得到成功应用。新型主动切削涂层的基本结构是金属涂层嵌合大粒径磨削颗粒,并且磨削颗粒的锋利尖角和棱边露出涂层表面[6]。这类涂层一般采用复合电沉积工艺制备[7],其中篦齿表面主动切削防护涂层便是其中一项典型的应用,而cBN 因其良好的切削、耐高温性及电镀适应性成为主动切削涂层中最常使用的切削相。国外诸多公司,如:GE 公司[8]、Praxair[9]、Chromalloy[10]、Rolls-Royce[11]等都发展了具有复杂型面及精细结构的涡轮部件表面复合电沉积涂层技术 ( 包括在篦齿结构上制备cBN 主动切削涂层 ) ,相关工艺已获专利授权,相关产品也已成熟应用于新一代航空发动机中。但相关技术受到国外各大厂商的严格保密,在篦齿表面制备复合电沉积Ni-cBN 主动切削涂层的公开报道较少。本研究采用复合电沉积工艺在篦齿模拟件表面制备了Ni-cBN 涂层,采用可模拟航空发动机高温高速碰磨工况的可磨耗试验机,在高温高速的极端工况的试验条件下对涂层与金属蜂窝的对磨切削性能进行了研究。

1 试验

1.1 基体材料及试样

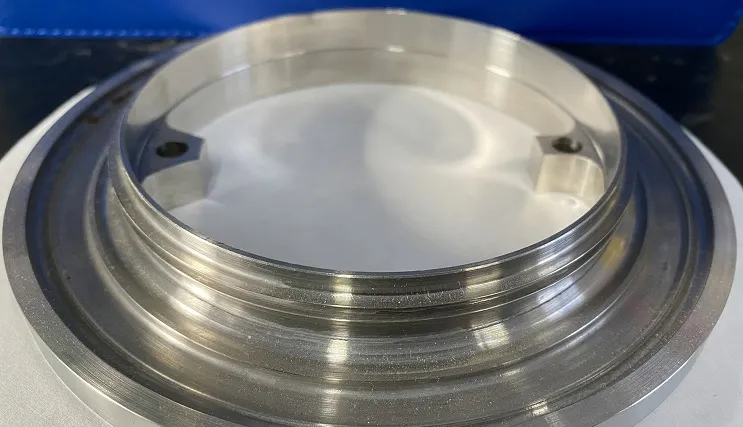

试片基体材料选用FGH95 镍基高温合金,其 名 义 成 分 为: 镍 60wt.%、 铬 20wt.%、 钴13wt.%、钼 4wt.%、钨 3wt.%、钛 1.5wt.%、铝0.5wt.%、碳 0.1wt.%、锆 0.1wt.%、硼 0.005wt.%。涂层显微组织试片尺寸为Φ25 mm×4 mm。涂层对磨切削性能测试试样使用具备篦齿局部仿形齿尖和齿面结构的模拟件,如图1 所示。金属蜂窝GH3536 合金的名义成分为:铬 22wt.%、铁18wt.%、钼 9wt.%、钴 1.5wt.%,其余为镍。

图1 具备篦齿局部仿形齿尖和齿面结构的模拟件Fig.1 Sample part with labyrinth seal fins

1.2 涂层制备

采用复合电沉积工艺制备Ni-cBN 涂层[12]。先将样品表面浸泡丙酮超声清洗以除去表面油污。采用镍基镀液体系,用于磨料颗粒的均匀完整镀覆。所使用的磨料颗粒为单晶立方氮化硼,名义粒度为140-170 目。复合电沉积完成后采用真空热处理炉对复合电沉积涂层进行热处理以消除涂层内部应力,热处理条件为:真空度不低于5×10-3Pa,以10 ℃/min 升温速率升至540 ℃后保温4 h,随炉冷却。

1.3 涂层性能测试

1.3.1 涂层基本性能

本文使用QUANTA 400 扫描电子显微镜( Scanning Electron Microscope, SEM ) 对涂层厚度、Ni 层厚度、涂层中cBN 粒度及cBN 埋深进行观察分析;使用HITACHI SU5000 扫描电子显微镜对篦齿Ni-cBN 涂层表面状态和截面组织进行观察分析;使用Xflash 6130 对切削后的涂层表面和涂层截面进行能量色散X 射线谱 ( Energy dispersive X-ray spectroscopy, EDS ) 分析。

涂层结合强度测试的具体方法为:首先在Φ25 mm×4 mm 规格的FGH95 试样的一面进行Ni-cBN 涂层制备,利用钎焊的办法将圆片有、无涂层的两个圆面分别焊接在Φ25 mm×50 mm的两根316 不锈钢接头上,随后将该钎焊样按GB/T 228.1-2010 加工成拉伸试样并进行抗拉强度测试。由于Ni-cBN 涂层的结合强度一般低于涂层与不锈钢钎焊结合强度,也低于FGH95 基体与不锈钢钎焊结合强度,所以施加拉力后,涂层首先会从内部断开或从涂层与FGH95 界面断开,因此可以通过这种方法判断Ni-cBN 涂层结合强度。

1.3.2 对磨切削性能

对磨切削性能测试在北矿新材科技有限公司研制的BKY-HVT300/800 高温超高速可磨耗试验机上进行,分别将带有涂层与不带涂层的篦齿模拟结构试样与GH3536 高温合金金属蜂窝对磨,通过对比观察篦齿结构与金属蜂窝的摩擦磨损情况和对磨过程中的基体温度变化,来考察涂层的对磨切削性能以及涂层对篦齿的保护效果。

图2 是篦齿试验块与金属蜂窝装配在高温高速可磨耗试验机上的实物图。高转速圆盘 ( 0~15000 r/min ) 带动带涂层篦齿试验块旋转运动,金属蜂窝采用火焰喷枪对对磨部位进行高速焰流加热。金属蜂窝正面采用红外传感进行温度监测,背面采用多点电偶进行温度监测。试验时,通过高精度传动轴对金属蜂窝进行进给速率和进给量的控制。

图2 安装完成后的篦齿—蜂窝对磨结构Fig.2 Grinding structure of labyrinth seal fins-honeycomb after installation

分别在不同温度 ( 室温、600 ℃ ) ,不同线速度 ( 150 m/s 和300 m/s ) 、不同进给速率( 5 μm/s、50 μm/s 和500 μm/s ) 、不同进给深度 ( 100 μm、200 μm、700 μm ) 等条件进行对磨切削试验[13]。为了充分模拟涂层长时间使用后涂层是否失效,将一部分带涂层样品直接放入大气600 ℃的环境中处理200 h 后随炉冷却,在此热稳定试验后再进行对磨试验。

现有主动切削涂层多应用气路封严结构,常用涂层高度磨损比 ( IDR,Incursion Depth Ratio,主动切削涂层高度变化与静子涂层刮痕深度的比值 )作为其切削性能的评价指标,计算公式见式 ( 1 ) :

IDR=(h1-h2)/(h3+h1-h2) ( 1 )

其中,h1为齿尖刮削前高度,h2为齿尖刮削后高度,h3为蜂窝刮削深度,h1、h2、h3的单位均μm[14,15]。由于金属蜂窝硬度不高,在短时 ( 1.4~20 s ) 的高温高速对磨试验中涂层并未受到可测量的磨损,因此,仅采用IDR计算公式并不能完全评估涂层和金属蜂窝对磨效果。

引入涂层与金属蜂窝对磨部位的对磨瞬时温度升高量ΔT作为涂层切削效果的评价依据,该项指标可以反映涂层是否能够有效降低摩擦热,预测涂层服役过程中热疲劳失效。

2 试验结果与讨论

2.1 涂层基本性能

使用扫描电子显微镜对涂层总厚度和Ni 粘结层厚度进行测量,结果如图3 所示。涂层总厚度由颗粒最高点到基体的距离决定,样品检测区域的涂层总厚度分别为132.01、102.28、136.38、92.38 μm,平均厚度为115.76 μm。对样品进行Ni层厚度测量,样品检测区域的Ni 涂层厚度分别为82.09、76.46、83.88、80.59 μm,平均厚度为80.76 μm。

对Ni-cBN 涂层结合强度试样进行了抗拉强度测试,试样拉断后,断裂面均位于Ni-cBN 涂层部位, Ni-cBN 涂层钎焊结合强度测试样抗拉强度值为160 MPa、177.5 MPa、181.8 MPa。由于断裂面均位于Ni-cBN 涂层部位,因此,抗拉强度即为涂层结合强度。该涂层的结合强度远高于热喷涂制备的氧化铝类防护涂层(20 MPa左右)[5],可以有效防止涂层脱落。

2.2 对磨切削性能测试

对不同温度 ( 室温、600℃ ) ,不同线速度 ( 150 m/s、300 m/s ) 、不同进给速率 ( 5 μm/s、50 μm/s、500 μm/s ) 、不同进给深度 ( 100 μm、200 μm、700 μm ) 等条件下分别进行了篦齿涂层—金属蜂窝对磨切削试验,结果见表1。从对磨测试结果可以看出,进给深度在100 μm 时金属蜂窝表面形成较浅刮槽;进给深度在200 μm 时涂层表面有少量金属粘附,金属蜂窝表面形成均匀明显的刮槽;进给深度在700 μm 时涂层表面有金属粘附,金属蜂窝表面形成均匀较深的刮槽。篦齿型面Ni-cBN 主动切削涂层在各种参数条件下与金属蜂窝对磨均能保持完好并在金属蜂窝表面形成均匀的刮槽,篦齿涂层具有良好的切削效果。

表1 不同条件篦齿涂层—金属蜂窝对磨试验结果Table 1 Cutting experiments results of labyrinth-honeycomb at different conditions

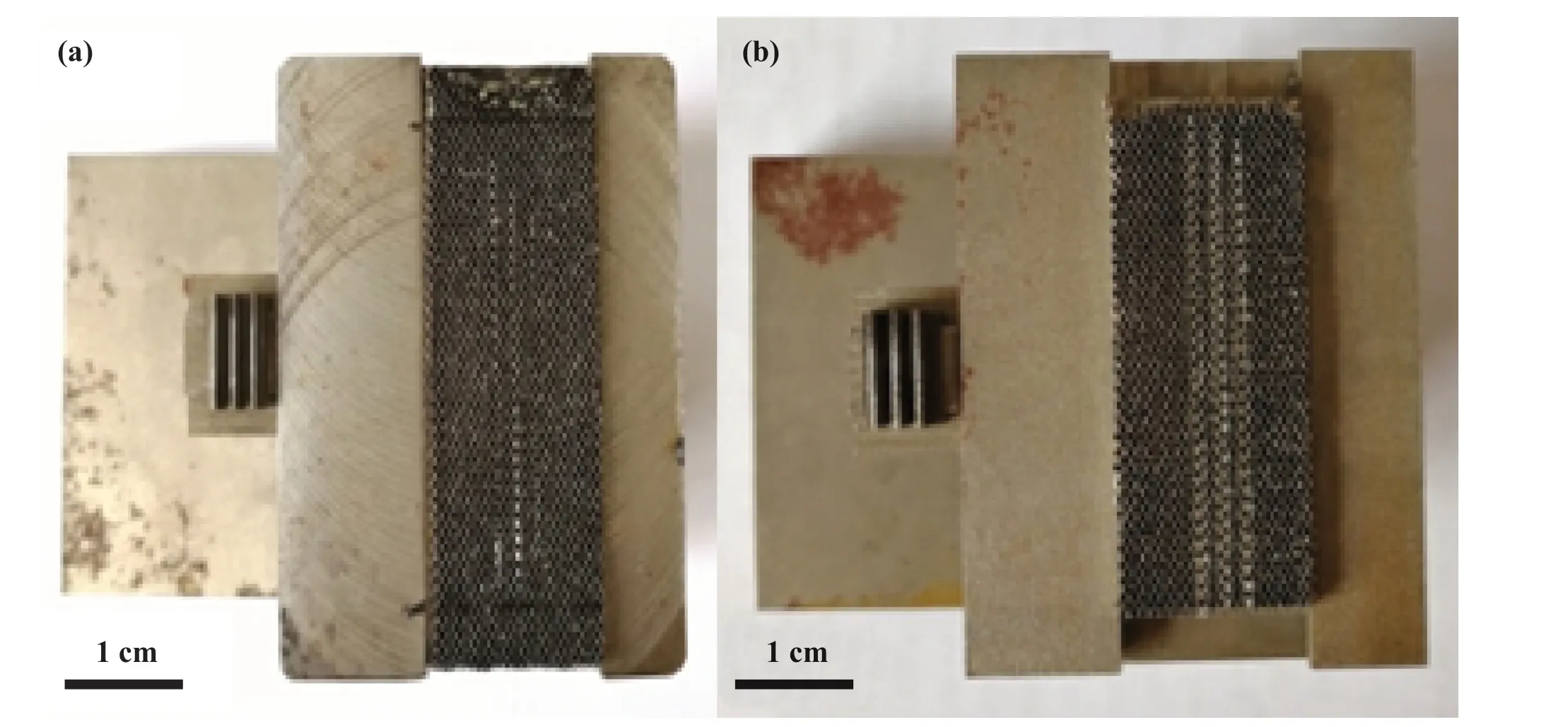

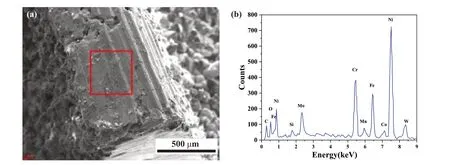

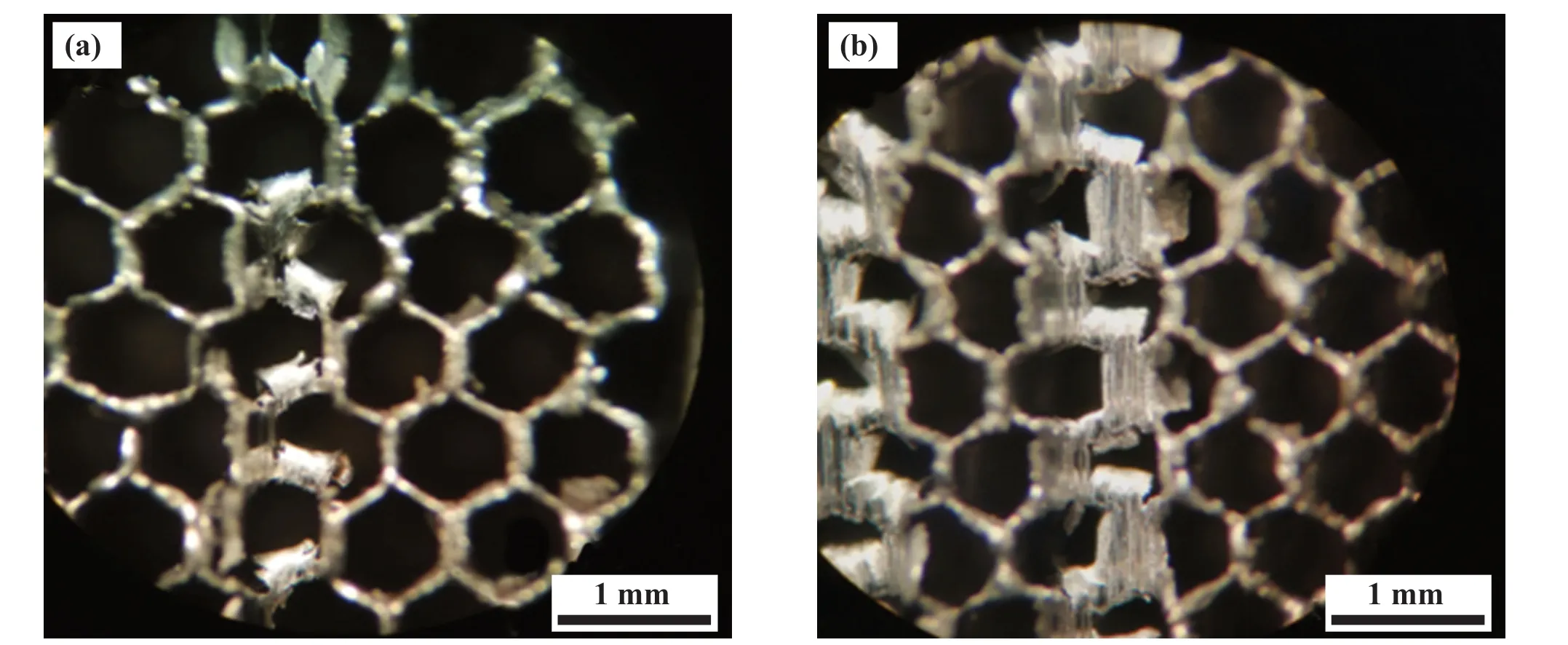

为充分验证篦齿涂层在高温高速工况下的服役性能,对温度600 ℃、对磨线速度300 m/s、对磨进给速率50 μm/s、对磨进给深度200 μm 的高温高速对磨典型工况下涂层对磨前后的变化进行了详细测试研究。图4 是金属蜂窝与有无涂层的篦齿对磨后的磨痕对比图,图5 是带涂层篦齿与金属蜂窝对磨后篦齿表面扫描电镜照片和对应区域能谱分析。图6 是对磨后的篦齿尖端截面显微组织。研制的Ni-cBN 涂层镀覆的篦齿尖端与金属蜂窝对磨后,篦齿表面Ni-cBN 涂层保存完整,未因高温高速对磨而失效。带涂层篦齿的磨痕与无涂层篦齿的磨痕相比更加连续、均匀,说明涂层使篦齿的切削性能明显提高。从图5、图6 中可以看出,篦齿与金属蜂窝对磨后表面有金属粘附,通过EDS 分析发现Ni-cBN 涂层表面具有Cr和Fe 元素,说明涂层表面粘附物为金属蜂窝磨屑。

图4 与金属蜂窝对磨后篦齿照片:(a) 无涂层篦齿;(b)带Ni-cBN 涂层篦齿Fig.4 Images of labyrinth seal fins after cutting with metal honeycombs : (a) without coating; (b) with Ni-cBN coating

图5 Ni-cBN 涂层与金属蜂窝对磨后组织照片及EDS 分析结果: (a) SEM; (b) EDSFig.5 SEM image and EDS result of Ni-cBN coating after cutting against metal honeycombs: (a) SEM, (b) EDS

图6 篦齿尖端对磨后截面显微组织Fig.6 Cross-section SEM image of Ni-cBN coating after cutting

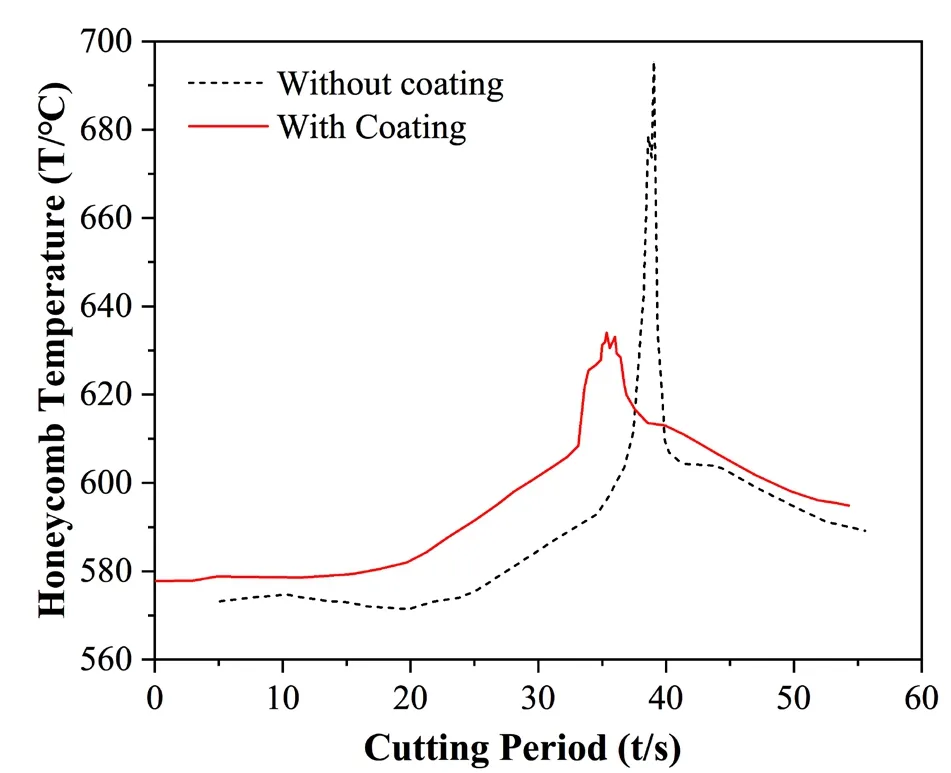

图7 是有、无涂层篦齿与金属蜂窝对磨温度变化图。从图7 清晰可见,无涂层篦齿与金属蜂窝对磨5 秒时间内,金属蜂窝表面温度迅速升高近100 ℃;而带Ni-cBN 涂层篦齿与金属蜂窝对磨过程中,金属蜂窝表面温度仅有20 ℃左右的温升,Ni-cBN 涂层可有效降低篦齿与金属蜂窝的对磨温度。

图7 有、无涂层篦齿与金属蜂窝对磨过程中金属蜂窝表面温度变化图Fig.7 Temperature changes of metal honeycomb surface during cutting against labyrinth seal fin with/without coating

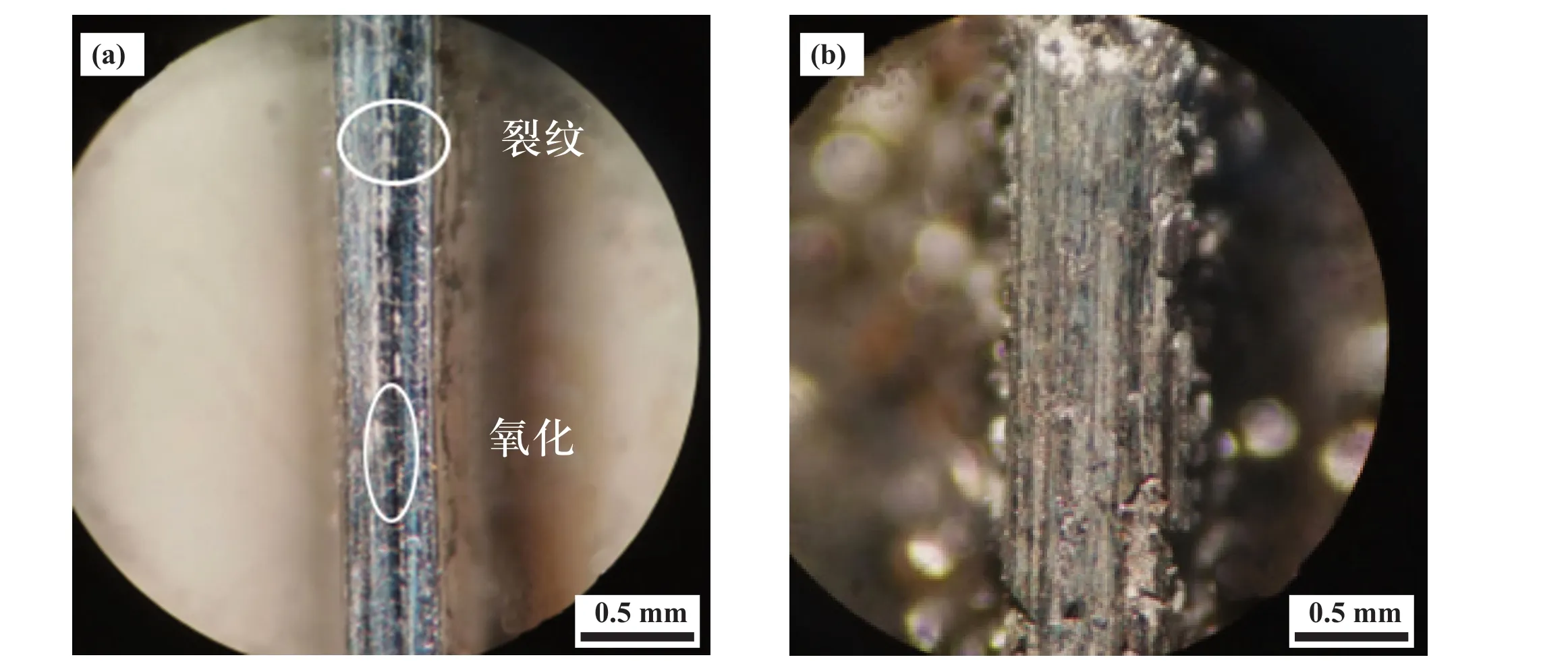

图8、图9 分别是有、无涂层篦齿与金属蜂窝对磨后蜂窝磨痕形貌和篦齿表面的形貌。从图8 (b) 和图9 (b) 可以看出,带涂层篦齿与金属蜂窝对磨后不论在篦齿尖端还是在金属蜂窝切槽处,均形成了沿切削方向的均匀细小对磨切削纹理,这种对磨状态有利于温度扩散,避免篦齿与金属蜂窝形成积攒过多的摩擦热。而从图8 (a) 可以看出,无涂层篦齿与金属蜂窝对磨时产生了挤压对磨现象,金属蜂窝被挤压卷曲、破坏,这种硬对磨是导致篦齿与蜂窝对磨温升较高的主要因素,这种较大温升对篦齿齿尖有明显不利影响,易造成齿尖的热疲劳失效。从图9 (a) 可以看出,无涂层篦齿尖端对磨后表面发黑,说明其表面形成了Ni、Fe 金属的低价氧化物组织,可见对磨产生了较大的热量。从图9 还可观察到篦齿尖端组织中存在较多细小热裂纹,这也解释了无防护篦齿服役过程中易热疲劳失效的原因。

图8 与篦齿对磨后蜂窝形貌:(a) 与无涂层篦齿对磨; (b) 与带涂层篦齿对磨Fig.8 Images of metal honeycomb scratch after cutting against labyrinth seal fin: (a) without coating, (b) with coating

图9 篦齿对磨后形貌:(a) 无涂层; (b) 带涂层Fig.9 Images of labyrinth seal fin after cutting: (a) without coating, (b) with coating

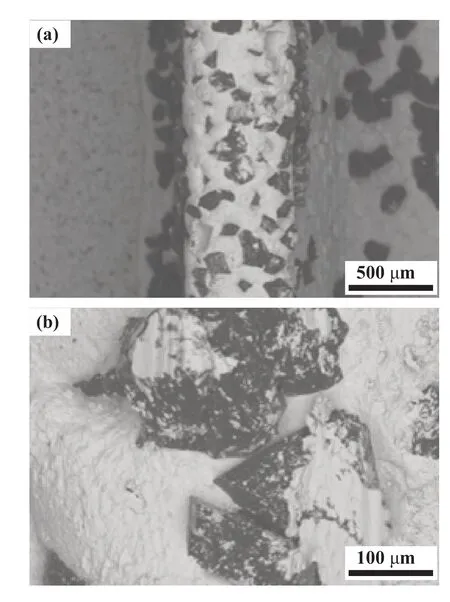

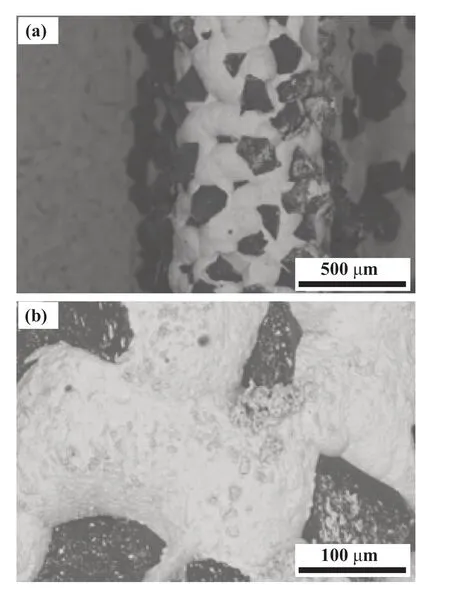

为了充分模拟涂层长时间使用后涂层是否失效,本文将初始态和600 ℃大气环境下热稳定200 h 后的两种带涂层篦齿试样,在温度600 ℃、对磨线速度300 m/s,对磨进给速率50 μm/s,对磨进给深度200 μm 的典型工况进行了高温高速对磨切削试验。图10 为热稳定前、后带涂层篦齿与金属蜂窝对磨后照片。从图10 可以看出,热稳定前、后带Ni-cBN 涂层的篦齿结构与GH3536 金属蜂窝对磨后,篦齿表面涂层均保持完好,金属蜂窝表面对磨切削形成的沟槽连续、均匀,二者形成了良好的对磨匹配效果。

图10 带涂层篦齿与金属蜂窝对磨后照片:(a) 热稳定前; (b) 热稳定后Fig.10 Images of labyrinth seal fins with coating after cutting against metal honeycombs:(a) before heat treatment, (b) after heat treatment

图11、图12 分别为热稳定前、热稳定后的篦齿结构对磨试验后涂层表面微观状态,图13 为篦齿涂层截面EDS 面扫图。从图13 可以看出,热稳定前后篦齿表面Ni-cBN 涂层均保持完整,未发生剥落、掉块,涂层及cBN 磨料颗粒表面有少量金属蜂窝磨屑粘附。可见热稳定过程对NicBN 涂层的切削性能无显著影响。

图11 未热稳定的篦齿涂层经对磨试验后照片:(a)表面;(b) 局部放大Fig.11 SEM images of labyrinth seal fin surface coating without heat treatment after cutting experiment:(a) surface; (b) enlarged image

图12 热稳定后的篦齿涂层经对磨试验后照片:(a)表面;(b) 局部放大Fig.12 SEM images of labyrinth seal fin surface coating after heat treatment after cutting experiment:(a) surface; (b) enlarged image

图13 篦齿涂层截面能谱面扫图Fig.13 EDS area scanning images of labyrinth coating after cutting experiment

3 结论

在FGH95 试片和篦齿模拟件表面制备了磨料颗粒分布均匀、平均厚度为115.76 μm 的Ni-cBN主动切削涂层,并在不同温度、线速度、进给速率、进给深度等条件下进行了一系列篦齿涂层—金属蜂窝对磨切削试验,得出以下结论:

( 1 ) Ni-cBN 主动切削涂层与金属蜂窝对磨后均能保持完好并在金属蜂窝表面形成均匀的刮槽,对磨切削纹理细小均匀,篦齿涂层具有良好的切削效果。

( 2 ) 带Ni-cBN 涂层篦齿与金属蜂窝对磨过程中,相对无涂层篦齿与金属蜂窝对磨温升降低了约80 ℃,Ni-cBN 涂层可有效降低篦齿与金属蜂窝的对磨温度。

( 3 ) 600 ℃大气环境下热稳定200 h 处理后涂层仍能保持良好的切削性能,热稳定过程对Ni-cBN 涂层的切削性能无显著影响,所制备NicBN 涂层在600 ℃大气环境下具有优异的热稳定性。