HVAF 喷涂铁基非晶涂层工艺优化

李春,杜宝宪,张玉鑫,杜欣蔚,张子昌,倪立勇,曲栋,杨震晓

(1.航天材料及工艺研究所,北京 100176;2.首都航天机械有限公司,北京 100176)

0 引言

铁基非晶材料具有单一无序的非晶结构,不存在位错、晶界等晶体缺陷,因此,铁基非晶涂层具有良好的耐蚀性能[1-3];与此同时,铁基非晶具有极高的硬度和强度,其老化性能和耐冲击、耐高温性能突出,有望代替传统的树脂型防滑涂料,用作大型舰船的耐磨防滑涂层,近年来引起了学界的广泛关注[4-9]。

国内外学者对铁基非晶涂层的制备开展了广泛的研究,最常用的制备工艺包括大气等离子喷涂 ( APS ) 、电弧喷涂 ( AS ) 和超音速火焰喷涂 ( HVAF 和HVOF )[10-13]。APS 喷涂由于焰流温度高达6000 K 以上,铁基粉末喷涂过程中会发生严重氧化,影响涂层耐蚀性,而AS 工艺制备涂层孔隙率较高,且涂层结合强度不足30 MPa,无法满足涂层的耐冲击、耐磨性能要求[14-16]。超音速火焰喷涂铁基非晶涂层已取得了显著进展,涂层中的非晶含量、含氧量、孔隙率和结合强度均优于其他两种工艺[16-19]。HVAF 和HVOF 分别利用空气+丙烷、氧气+煤油作为热源,前者相较后者燃烧温度较低,速度更快,可将粉体加速至700 m/s ~ 1300 m/s,制备的涂层更为致密,且氧含量能够显著降低,耐蚀性显著提升[20]。

然而,由于铁基非晶的熔点较低,粒子在燃烧室和喷管内发生熔融,粘度较大,部分熔融粒子会与燃烧室和喷管内壁发生碰撞,进而粘结在管壁,引起沉积效率的降低和喷枪故障。航天材料及工艺研究所研究人员前期利用主流的HVAF设备,如Kermetico 公司的AK7 型喷枪,以及Uniquecoat 公司的M3、M2 型喷枪,对铁基非晶粉末进行了喷涂试验,均出现了短时间喷涂堵枪的问题。本研究通过在铁基非晶粉中掺入白刚玉砂,试图通过白刚玉的冲蚀作用,将喷涂时粘连在内壁的铁基粒子及时去除,提升喷涂稳定性,满足工程化应用需求。

1 试验

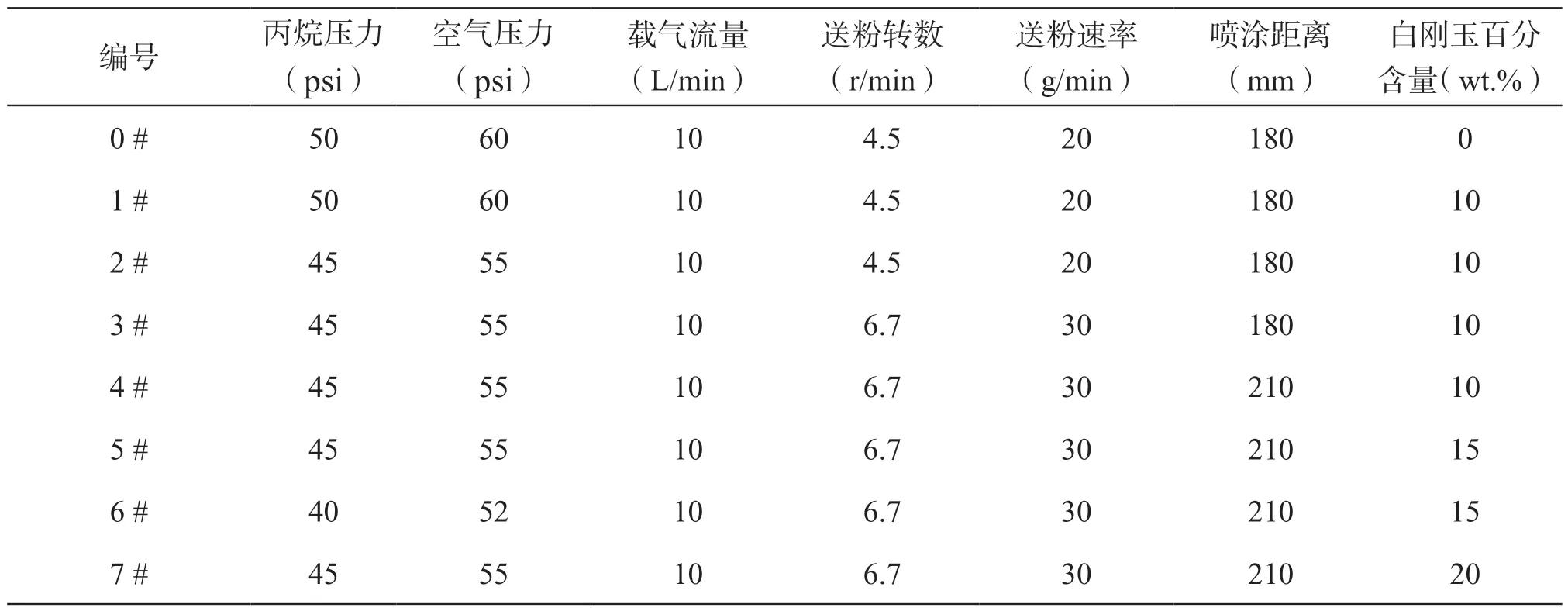

采用自制的MT-1600 型HVAF 设备喷涂铁基非晶涂层。喷涂采用的丙烷压力和空气压力分别为40 psi ~ 50 psi 和52 psi ~ 60 psi,送粉速率控制在20 ~ 30 g/min,喷涂距离为180 ~ 210 mm,白刚玉的掺杂量在0 wt.% ~ 20 wt.%。共设置了7 组喷涂试验,具体喷涂参数见表1。喷涂基材为921A 钢试片,尺寸有10 mm×20 mm×3 mm 和Φ25 mm×8 mm 两种规格。喷涂铁基非晶涂层之前,对基体喷砂处理,喷砂压力0.4 MPa,砂粒为24 目 ~ 60 目混合砂。采用的铁基非晶粉末由中科院金属所提供,名义成分为Fe50Cr17Mo7Ni4P12B3C4Si3,粒度范围270 目 ~ 500目。白刚玉砂与铁基非晶粉按照表中比例机械混合,用于喷涂试验。

表1 Fe 基非晶涂层喷涂工艺参数表Table 1 Spraying process parameters of Fe-based amorphous coatings

采用丹东百特仪器有限公司Bettersize 2600型激光粒度分析仪检测喷涂粉末的粒度分布。Rigaku 2200型X-射线衍射仪测试涂层的物相组成,角度范围2θ = 5° ~ 90°,扫描速度为6 °/min,步距0.02°。VHX-700FC 型体式显微镜用于观测铁基非晶涂层表面金相及3D 轮廓。用Leica SEM 5000型场发射扫描电镜观测涂层截面形貌,并利用配备的能谱仪测试涂层的元素组成。

2 结果与讨论

2.1 喷涂粉末

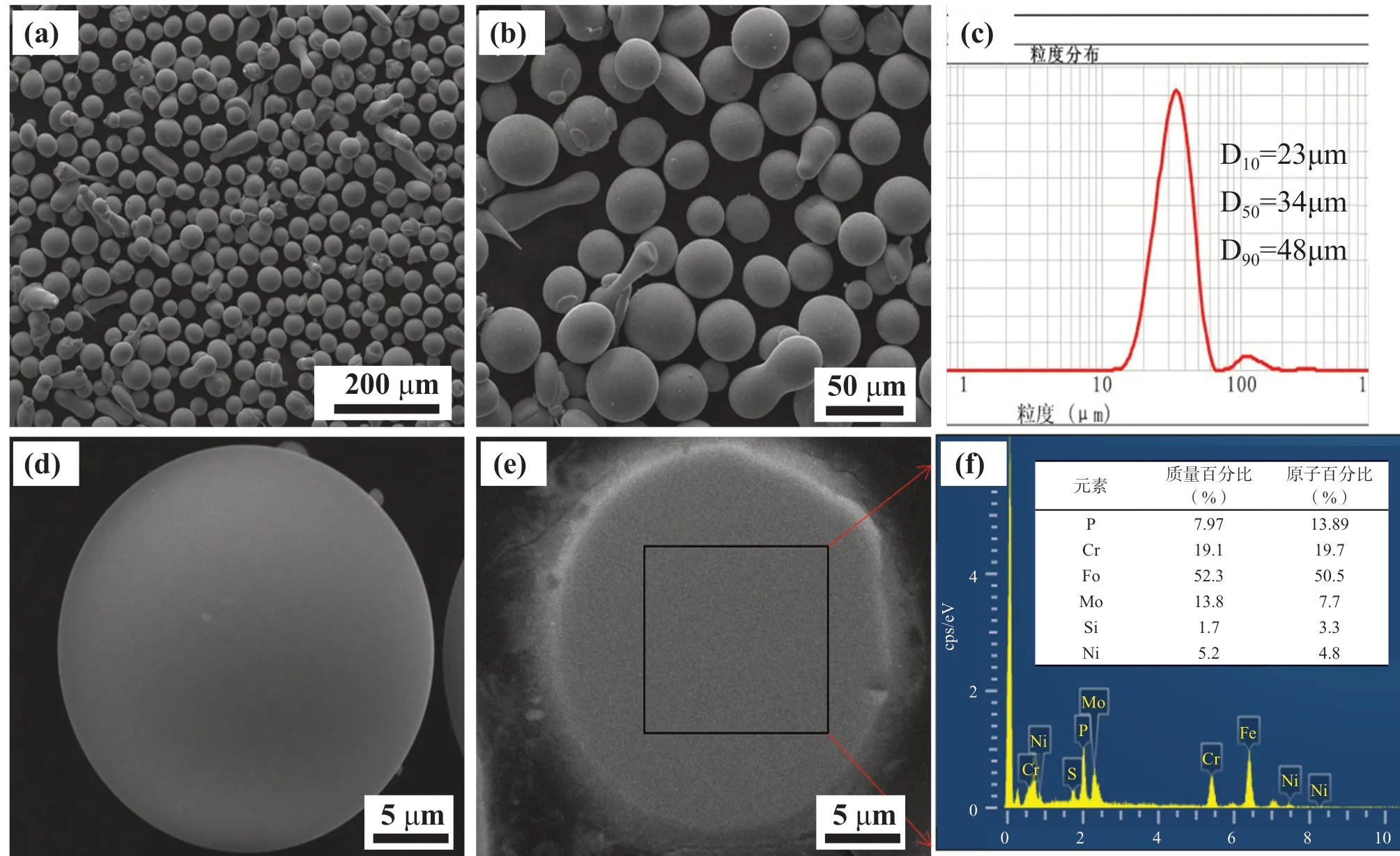

图1 为铁基非晶粉末的表面形貌、截面形貌、粒度分布和主要元素分布的检测结果。从图中可以看出,粉体呈球形,粒度均匀,外轮廓光洁,无金属粉常见的微小卫星颗粒,符合气雾化造粒的基本形态。粉体中有少量纺锤形粉末,这是铁基非晶粉末自身熔点较低、粘度较大而形成。粉末为实心结构,内部无可见孔隙或裂纹等缺陷。铁基非晶粉的D10、D50 和D90 粉末分别为23 μm、34 μm 和48 μm,粒度分布较集中,能够保证喷涂涂层的组织均匀性。粉末流动性测试结果为30.4 s / 50 g,送粉流畅。粒子的主要元素包含Fe、Cr、P、Si、Ni、Mo 等,与名义成分接近。

图1 Fe 基非晶粉特征:(a, b, d) 表面形貌;(e) 截面形貌;(c) 粒度分布及 (f) 元素组成Fig.1 Characteristics of Fe based amorphous powder: (a, b, d) surface morphologies, (e) cross-sectional morphology,(c) particle size distribution, (f) elemental composition

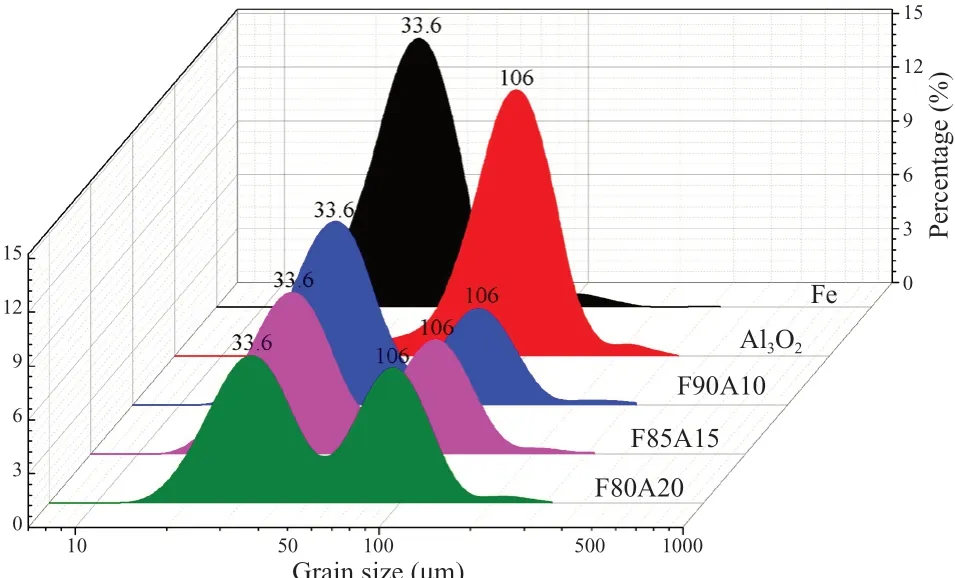

Fe 基非晶粉 ( 标记为Fe ) 、180 目白刚玉粉( 标记为Al2O3) 、Fe 基粉 / 白刚玉复合粉的粒度分布曲线如图2 所示。复合粉简写为F90A10 等,数字代表Fe 基非晶粉和白刚玉的质量百分比,其余类推。铁基非晶粉和白刚玉粉均为单峰分布,白刚玉粒度分布的最大值 ( 与粉体的D50接近 ) 为106 μm,而铁基非晶粉的最大值出现在33.6 μm 处。几种铁基粉/白刚玉复合粉的粒度分布均为双峰分布,且随着白刚玉含量的增加,小粒径峰强逐渐减弱,大粒径峰强逐渐增强,表明复合粉已按照预设充分混合均匀,且实际配比与名义配比一致。尽管配比不同,但双峰粒度分布的最大值均在33.6 μm 和106 μm 处,表明粉末在机械混合过程中,并没有出现某一种粉体的破碎或团聚粘连。

图2 Fe 基非晶粉与180 目白刚玉砂不同配比的粒度分布图Fig.2 Particle size distributions of Fe-based amorphous powder and 180-mesh white alumina sand in different ratios

2.2 铁基非晶粉喷涂

图3 是铁基非晶粉喷涂涂层的截面形貌扫描电镜照片,可以发现,涂层制备态下非常致密,孔隙率在1 %以下。涂层与基体之间结合紧密,界面处无裂纹或大尺寸孔隙存在。涂层厚度约400 μm,不同位置涂层厚度均匀,最高处与最低处厚度差不超过50 μm。从右侧的局部放大图可以看出,熔融粒子以扁平化层状形式沉积,界面处偶见微米级的小孔隙。涂层中主要为色泽一致的基体组织,并有极少量1 ~ 10 μm 的黑色颗粒。对灰色基体组织和黑色颗粒做能谱分析。结果表明,在基体中,主要成分为Fe、Cr、P、Si、Ni、Mo 等,黑色颗粒的主要成分为Fe、Si 和大量的O。由此可见,涂层组织中保留了原始颗粒的化学组成,仅有少量的Fe 和Si 元素形成了Fe2O3和SiO2的氧化物。文献报道[17]表明,非晶涂层中的氧化物一方面会阻碍钝化膜的形成,另一方面会成为微电偶腐蚀和微缝隙腐蚀的腐蚀点,从而形成扩散通道导致Cl-的渗入和内部腐蚀。HVAF 相比常规的HVOF 及APS 等工艺而言,由于喷涂温度较低,能有效降低涂层中氧化物含量,从而提升其耐蚀性能。

图3 0#涂层SEM 结果:(a) (b)截面形貌; (c) ( d) 图(b)中A、B 点能谱结果Fig.3 The SEM results of 0# coating : (a) (b) Cross section morphologies , (c) ( d) EDS results of the A and B spots in figure (b)

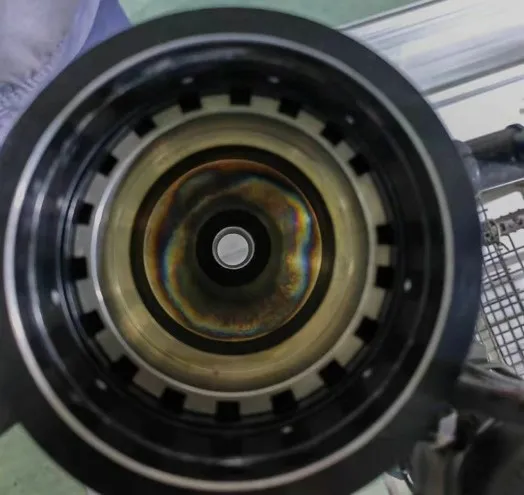

需要注意的是,铁基非晶粉在喷涂过程中,会发生铁粉在喷枪燃烧室出口位置和喷管内壁的粘连。图4 是0 #涂层连续喷涂10 min 后的喷管宏观照片,可以看出,燃烧室出口处出现了约7 mm的铁块,燃烧室内壁也粘连了一层接近1 mm 厚的沉积层,喷管内壁由入口到出口均可见不规则形状的约1 mm 大小的铁基颗粒。10 min 喷涂后,肉眼可见焰流中的送粉密度明显降低,涂层的沉积效率基本降至0。因此,对于工程应用而言,必须对喷涂状态进行一定的调整,以提升工作效率,降低硬件损耗成本。

图4 (a) 喷枪起始状态,10 min 喷涂后 (b) 枪管和 (c) 燃烧室堵塞实物照片Fig.4 Photos showing the (a) original condition of the spray gun,(b) gun barrel and (c) combustion chamber blockage after 10 minutes of spraying

2.3 复合粉喷涂

对表1 所示的1 # ~ 7 #铁基粉/白刚玉砂复合粉进行了HVAF 喷涂试验,其中6 #由于喷涂空气、丙烷压力过低,能量输入不足,复合粉未能得到充分加热熔融,最终未能沉积涂层,因此,对其他六组试验进行了细致分析。

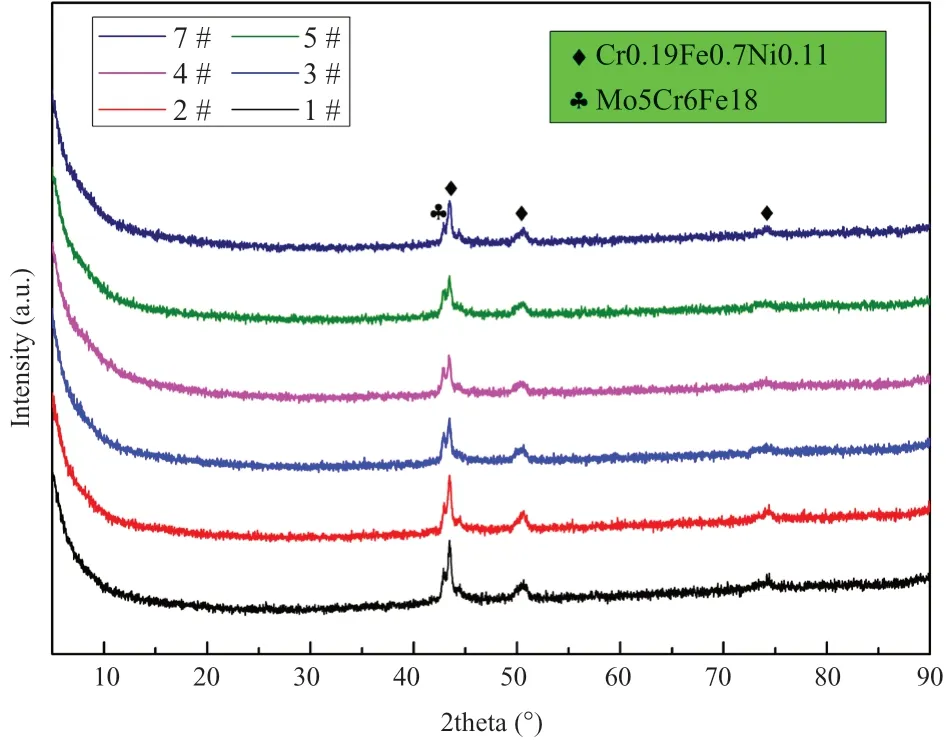

图5 是复合粉喷涂涂层的XRD 图谱。所有涂层的衍射强度均处于较低的水平,表明涂层的晶化程度很低,45°附近能够观察到非晶峰引起的衍射峰宽化。经比对,涂层中存在少量的CrFeNi的面心立方晶相和MoCrFe 晶相,但峰强较低。这是在喷涂过程中发生了少量的元素偏析,从而形成了Fe 基固溶体。晶相含量不超过10 %,因此,涂层中的主要物相依然是非晶相。

图5 HVAF 制备Fe 基涂层XRD 图谱Fig.5 XRD patterns of Fe-based coating prepared by HVAF

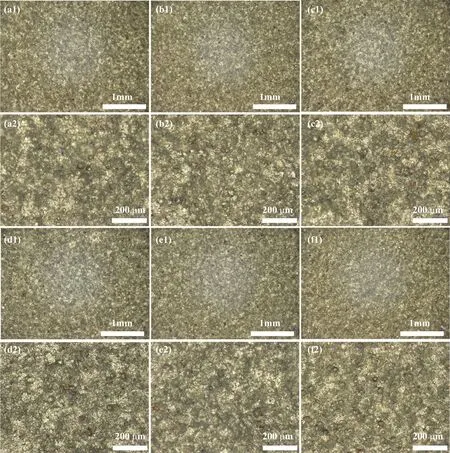

图6 是复合粉HVAF 喷涂涂层表面光学金相照片,涂层表面状态类似,所有涂层表面组织均匀,由较亮的致密结构和亮度较暗的细小粒子组成。较亮的组织为熔融良好的沉积层构成,表面光洁;较暗的区域由未熔或半熔融粒子组成,喷涂时熔化程度较差或熔化后散开再次凝固。从局部放大图像可以看出,表面均可以观察到一些圆形凹坑,且凹坑的密度随着试验序号的增大不断加多,这是因为前3组试验能量输入较高或喷涂距离较近,因此对粒子的加热加速效果更好。

图6 涂层表面形貌金相照片:(a1) (a2) 1 #;(b1) (b2)2 #;(c1) (c2) 3 #;(d1) (d2) 4 #,(e1) (e2) 5 #;(f1) (f2)7 #Fig.6 Optical images showing surface morphology of coatings:(a1) (a2) 1 #, (b1) (b2) 2 #, (c1) (c2) 3 #, (d1) (d2) 4 #, (e1) (e2) 5 #, (f1) (f2)7 #

图7 为复合粉喷涂涂层的三维轮廓图,从图中可以明显地观察到涂层在喷涂后其表面凹凸不平,具有较大的表面粗糙度,且1 # ~ 3 #相较后三组较低,其最高点与最低点的极差在110 ~ 135 μm,后三组的极差则超过220 μm。同时,与金相结果一致,可以观察到图中存在粒子冲蚀的凹坑。

图7 涂层表面形貌三维轮廓图: (a) 1 #;(b) 2 #;(c) 3 #;(d) 4 #;(e) 5 #;(f) 7 #Fig.7 3D Profiles of surface morphology of coatings: (a) 1 #, (b) 2 #, (c) 3 #, (d) 4 #, (e) 5 #, (f) 7 #

对复合粉喷涂涂层的截面形貌进行SEM 观测,结果如图8 的所示。从图8 可以看出,1 # ~7 #涂层均呈现出致密的层状结构组织,涂层与基体界面结合良好,尽管界面处由于喷砂预处理残留了少量的棕刚玉砂。涂层组织与单独铁基非晶粉末喷涂类似,无贯穿裂纹,仅有少量细小的微孔,微孔位于相邻沉积粒子的界面处。需要注意的是,涂层中检测到了少量白刚玉颗粒,尺寸约为10 ~ 40 μm,比初始的白刚玉砂尺寸要小得多。

图9 描述了Fe 基粉/白刚玉复合粉HVAF 喷涂涂层的沉积机理。将铁基非晶粉和白刚玉粉机械混合后,白刚玉粉均匀分布在喷涂粉中。由于铁基非晶粉的熔点较低,在射流中将以熔融粒子的形式存在,而白刚玉熔点较高,保持固相飞行。若铁基非晶粉在燃烧室出口或喷管内壁发生粘连时,不规则形状的白刚玉会形成喷砂去除效果。当熔融铁基非晶粒子沉积在基体上时,速度瞬间消失,球形液滴发生扁平化。而白刚玉粒子冲击在基体表面时,若接触面较大,粒子将会发生反弹,若尖角与基体碰撞,则白刚玉会发生破碎,碎屑会残留在涂层表面,被后续的铁涂层包裹或覆盖,最终在涂层中存在少量的白刚玉碎屑。

图9 Fe 基非晶粉/白刚玉砂复合粉体制备及涂层沉积机理示意图Fig.9 Schematic diagram of preparation and coating deposition mechanism of composite powders of Fe-based amorphous powder and white corundum sand

综合对比了复合粉喷涂涂层的沉积效率、粘枪情况以及制备涂层的性能,结果见表2。当送粉速率由20 g/min 提升至30 g/min 时,涂层的沉积效率由20 ~ 24 μm/遍提升到36 ~ 40μm/遍,提升50 %左右,与喷涂距离无明显关联。但当白刚玉的含量达到20 wt.%时,30 g/min 送粉条件下涂层的沉积效率急剧降低,这是因为过多的白刚玉会对涂层形成冲刷作用,将沉积的涂层从基体上冲蚀下来。除7 # 涂层的孔隙率在2 %左右,其余几种涂层的孔隙率均小于1 %,涂层组织致密。抗拉强度而言,除7 # 涂层外,其余复合粉喷涂涂层均超过40 MPa,且送粉速率较低时 ( 1 #和2 # ) 更有利于提高结合强度,在180 ~ 210 mm喷涂距离和10 % ~ 15 %白刚玉含量范围内,改变这两个参数对涂层结合强度的影响不大。

表2 涂层综合性能检测结果汇总表Table 2 Summary of testing results of the coating performance

然而,对于涂层喷涂的粘枪情况而言,不同复合粉呈现出迥异的特征。如果将铁基非晶粉 ( 0 # )的等级设置为五星,则送粉量在20 g/min 时的粘枪情况较为轻微,为一星,可满20 min 内的稳定喷涂,喷涂结束后的喷管状态如图10 所示。30 g/min的送粉速率则会引起明显的粘枪,即使将丙烷压力和空气压力控制在较低的水平 ( 45 psi 和55 psi ),粘枪等级仍达到三星以上。增加白刚玉掺杂量,虽然能够改善喷枪的粘枪情况,但涂层的沉积效率明显下降,且孔隙率增加。

图10 试验1 #涂层喷涂后燃烧室出口照片Fig.10 Photo of combustion chamber outlet after coating spraying in 1# test

综上,为了改善涂层喷涂时容易出现的粘枪现象,同时保证涂层的性能,优化出了适宜于铁基非晶粉HVAF 喷涂的工艺方法:铁基非晶粉中掺入10 wt.%的白刚玉,丙烷和空气压力分别为45 psi 和55 psi,喷涂距离为180 ~ 210 mm,送粉速率约20 g/min。

3 结论

针对铁基非晶粉末HVAF 喷涂中容易出现喷枪堵塞的问题,开展了系统工艺研究,研究了粉末成分、喷涂参数对涂层组织结构和性能的影响规律,改善了涂层的喷涂适应性,提高了喷涂稳定性,保证了涂层性能,主要结论如下:

( 1 ) 采用单一铁基粉喷涂涂层时,虽可以得到致密的铁基非晶涂层,但粘枪严重,利用铁基非晶粉/白刚玉砂复合粉喷涂,可以显著改善粘枪情况,可实现20 min 以上的稳定喷涂。

( 2 ) 复合粉HVAF 喷涂涂层的结合强度均可以达到40 MPa 以上,孔隙率控制在1%以内,涂层中会存在少量的白刚玉碎屑,涂层保持主相为非晶相。

( 3 ) 优化出了兼顾涂层质量和喷涂稳定性的工艺参数:铁基非晶粉中掺入10 wt.%的白刚玉,丙烷和空气压力分别为45 psi 和55 psi,喷涂距离为180 mm ~ 210 mm,送粉速率约20 g/min。