大气等离子喷涂制备La0.8Sr0.2MnO3热控陶瓷涂层的辐射特性研究

周琦 ,贾芳,张鑫,彭浩然,韩日飞

(1.矿冶科技集团有限公司,北京 100160;2.北矿新材科技有限公司,北京 102206;3.特种涂层材料与技术北京市重点实验室,北京 102206;4.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

随着航天技术的飞速发展,航天器在通信、导航、气象、定位勘测和科学研究等领域发挥的作用逐渐引起世界各国的高度重视。当航天器在进行空间作业时,面临着复杂的空间辐射环境,如图1 所示。太空环境下航天器面对的主要辐射有太阳辐射、地球红外辐射和航天器自身的红外辐射,并且随着负载设备热辐射的增加及内部精密仪器热流密度的剧烈波动,以及为了保障航天器内载设备处于适宜的工作温度范围,人们对于高效热控技术的需求愈发迫切[1-4]。在航天器上制备热控涂层是被动式温度控制的最常用的手段之一。La0.8Sr0.2MnO3作为一种性能稳定的辐射材料,引起了空间热控领域的高度关注。国内外众多科研工作者都开展了针对其热辐射特性的研究,特别是日本空间与航天研究中心和日本电气股份有限公司,其研究团队通过传统陶瓷块加工技术研制出了以La0.8Sr0.2MnO3和La0.8Ca0.2MnO3为基础材料的两种热控发射率调控器件,并在2003 年将该热控发射率调控器件安装于小型卫星上,测试了其在空间环境中的热辐射性能和应用可靠性[5]。但对于热喷涂技术制备的热控涂层在常温下的辐射特性,国内外鲜有报道。

图1 航天器所处的空间热辐射环境Fig.1 The space thermal radiation environment of the spacecraft

大气等离子喷涂作为目前应用最广泛的表面涂层制备技术,具有以下优点:能喷涂的材料广泛,高温的等离子焰流可将各种材料加热到熔融状态;对基体材料损伤小且能够喷涂不规则几何形状的工件;制备工艺稳定且可控性强、重复性好,喷涂效率高,涂层质量高。从20 世纪50 年代发展到现在,等离子喷涂技术已经应用于航空航天、钢铁工业、汽车船舶制造、生物医疗等民用和军用高科技领域[6,7]。

本文通过传统的固相合成法和喷雾造粒工艺制备适宜喷涂的La0.8Sr0.2MnO3粉,并采用大气等离子喷涂技术制备涂层,通过调控喷涂参数,研究孔隙率、基材种类对涂层半球发射率的影响,为后续热喷涂制备热控涂层的技术开发提供研究基础。

1 试验

采用固相合成法进行La0.8Sr0.2MnO3粉的合成,先将La2O3、SrCO3、MnO2原料粉进行600 ℃保温3 h 热处理去除结晶水等杂质。再按照化学计量比称取原料粉末,并将其与无水乙醇混合球磨6 h,得到混合浆料后烘干,之后将烘干物料置于高温烧结炉中于1200 ℃保温24 h 并随炉冷却。最后通过喷雾造粒制备适宜喷涂的球形粉。

采用等离子喷涂工艺制备涂层,喷涂参数如表1 所示,基体材料为铝材和钢材,尺寸均为40 mm × 40 mm,其中铝材厚度为1 mm,钢材厚度为5 mm。喷涂前用乙醇清洗基体表面油污并进行吹砂处理。

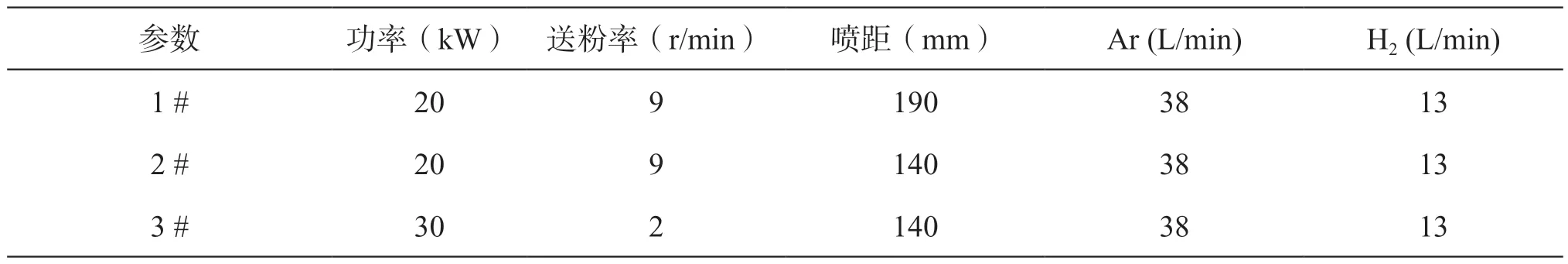

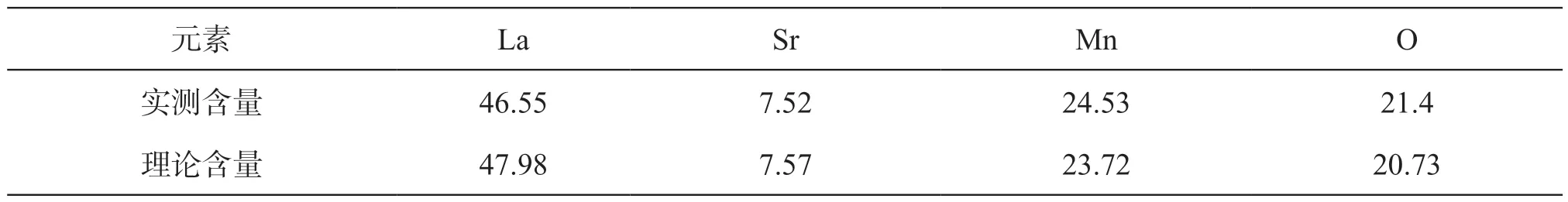

表1 涂层的喷涂参数Table 1 Spraying parameters of coatings

涂层的半球发射率用半球发射率测量仪 ( 上海元仪仪器科技有限公司 ) 在室温下测量,测量波长为3 μm ~ 30 μm,发射率测量误差在0.01 以内,并且在每次测量前都对黑白标准片进行测量校准,白色标准片测得发射率值为0.05,黑色标准片测得发射率值为0.89。采用日立SU5000 型扫描电子显微镜观察粉末及涂层的微观形貌及组织结构。采用布鲁克D8 ADVANCE 型XRD 分析粉体物相结构。在对粉体进行化学成分分析过程中,采用滴定法检测粉体中Mn 的含量,金属中氢氧氮测定方法检测粉体中O 的含量,电感耦合等离子体原子发射光谱法 ( ICP-AES ) 测定Sr 的含量。使用Image-Pro-plus 软件分析涂层截面孔隙率,选取同一涂层截面在电镜下的五个视场照片,用涂层截面中孔隙面积占涂层截面总面积的值作为涂层孔隙率结果,取每个涂层的五组数据平均值作为该涂层的孔隙率结果。

2 结果及分析

2.1 粉体形貌及物相结构

通过喷雾造粒制得的球形粉的XRD 图谱如图2 所示,可知三种原料粉固相反应完全,所得粉体主要相为La0.8Sr0.2MnO3钙钛矿结构。图3 为粉体的微观形貌图,由图3 (a) 可以看出,粉体大部分呈现均匀的球形,形态完整无破碎,粒径分布在20μm ~ 90 μm;从图3 (b, c) 可以看出粉体表面及内部均由一次颗粒烧结连接、搭接填充,组成了整个球形颗粒骨架。粉体的化学成分分析结果见表2,其中La 元素的含量由1 减去其他各元素含量之和计算得出,各元素实测含量与La0.8Sr0.2MnO3理论比例接近一致。

表2 La0.8Sr0.2MnO3 粉体的化学成分分析结果( wt.% )Table.2 Results of chemical composition analysis of La0.8Sr0.2MnO3 powder ( wt.% )

图2 La0.8Sr0.2MnO3 粉体的XRD 图谱Fig.2 XRD pattern of La0.8Sr0.2MnO3 powder

图3 粉体微观形貌图:(a) La0.8Sr0.2MnO3 球形粉体微观形貌;(b) 单个颗粒放大图;(c) 单个颗粒截面形貌图Fig.3 Micromorphologies of powder: (a) morphology of La0.8Sr0.2MnO3 spherical powder, (b) enlarged morphology of a single particle, (c) cross-section morphology of a single particle

2.2 孔隙率对涂层半球发射率的影响

控制喷涂涂层厚度均为100 μm,通过调整喷涂功率、送粉率及喷距来调控喷涂涂层的孔隙率,按照表1 中的三组喷涂参数制备对应的三组涂层样品。涂层孔隙率采用Image-Pro-plus 软件分析计算得出,三组涂层的孔隙率及半球发射率结果见表3。

表3 不同孔隙率涂层的半球发射率Table.3 Hemispherical emissivity of coatingswith different porosity

由表3 可知,当涂层厚度均为100 μm 时,随着喷距减小,送粉率下降,功率升高,涂层孔隙率都会降低。这是因为当喷距缩短、送粉率下降、功率升高时,La0.8Sr0.2MnO3颗粒在等离子焰流中熔融更彻底,粒子高速撞击并沉积在基材表面熔融铺展,铺展的液滴之间微区冶金结合使得涂层更加致密。

随着孔隙率从3.18 %增加到10.29 %,涂层的半球发射率在0.85 ~ 0.86 波动,变化值0.01 在测量误差范围内。对于La0.8Sr0.2MnO3喷涂涂层而言,涂层的半球发射率处于一个接近黑色标准片的较高水平。由图4 不同孔隙率的涂层截面电镜照片可以看出,涂层内部孔隙分布并不均匀,孔洞区域与致密区域分界明显,孔径范围分布在1 μm ~ 50 μm。有研究表明涂层中的孔隙微结构会成为一个个小的散射体散射辐射强度,孔隙微结构引起的体积散射远高于表面反射[8,9],会增强涂层表面的辐射程度,特别是当孔径达到与辐射波长同级。根据米氏理论[10-13],孔径与波长几乎相同时每个孔的散射强度会随着孔径增加到波长等级而迅速增加,超过波长等级时则增加缓慢。由此可知,当孔隙率在3.18 % ~ 10.29 %范围内,涂层内部孔隙结构对其半球发射率的增益程度不大。

图4 三种不同孔隙率的涂层截面微观形貌图:(a) 10.29%; (b) 6.14%; (c) 3.18%Fig.4 Microtopographies of coating cross sections with three different porosity: (a) 10.29%, (b) 6.14%, (c) 3.18%

2.3 基材种类对涂层半球发射率的影响

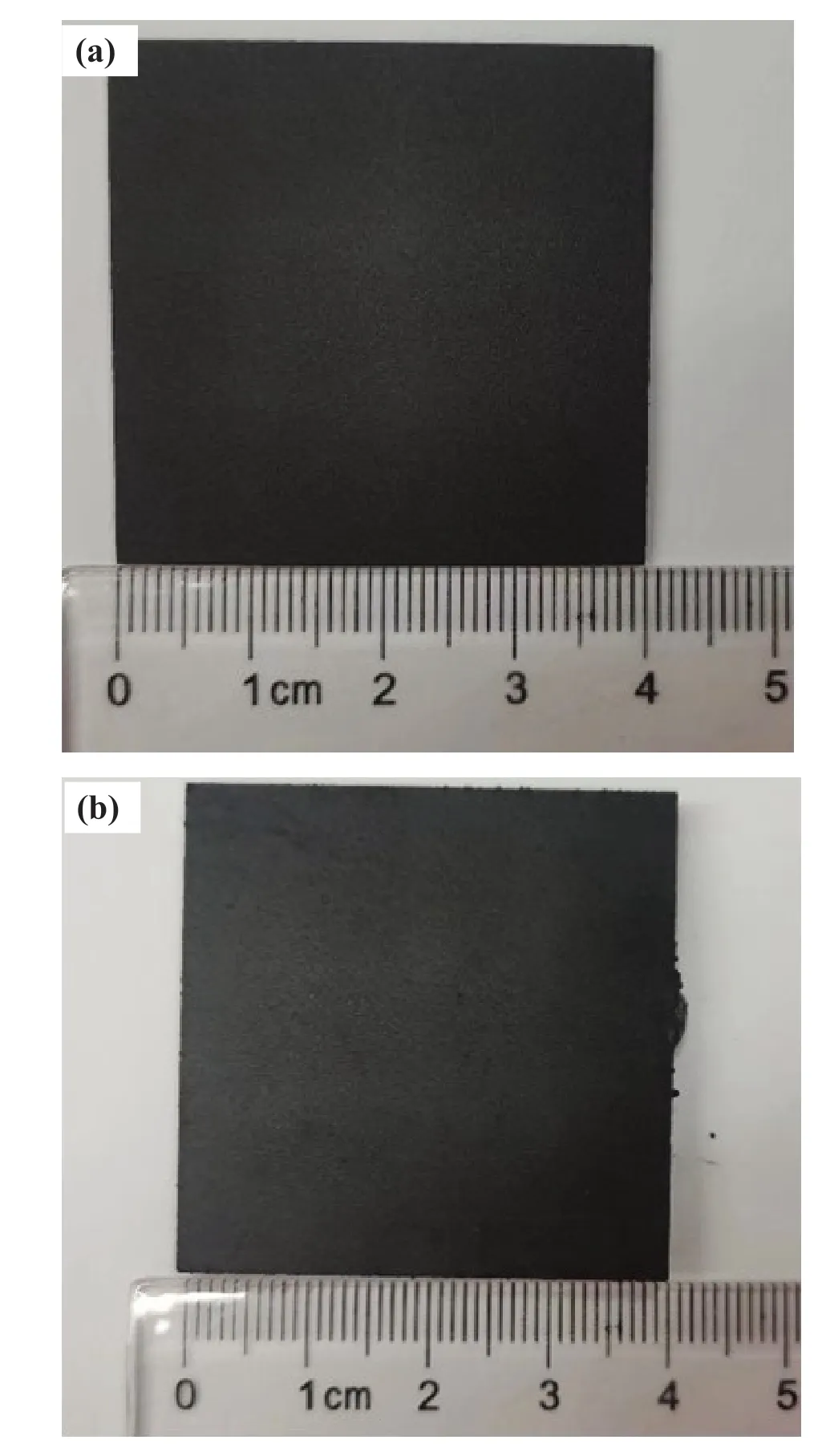

采用1 #和2 #两组喷涂参数在铝材和钢材表面分别喷涂La0.8Sr0.2MnO3涂层,并控制涂层厚度在100 μm,以探明基材种类对于涂层半球发射率的影响。图5 为喷涂所得涂层宏观照片,可以看出两种基体表面涂层呈现均匀的黑色,平整无缺陷,涂层的半球发射率结果见表4,发现对于1 #喷涂参数制得的涂层,两种基材表面涂层的半球发射率均为0.86;对于2 #喷涂参数制得的涂层,以钢材为基材的涂层半球发射率值为0.85,以铝材为基材的涂层半球发射率值为0.86,其差值0.01在仪器测量误差范围内。由此可知,当涂层厚度均为100 μm 时,基材种类对于涂层半球发射率几乎不造成影响,其结果差异均在测量误差范围内。这是因为当涂层厚度达到100 μm 时,涂层下面的基体对涂层的辐射特性几乎不造成影响,半球发射率属于涂层的表面特征,取决于涂层表面的状态。该涂层喷涂状态良好,较为致密,能够有效保证涂层的红外辐射状态。

表4 不同基材涂层的半球发射率Table 4 Hemispherical emissivity of different substrate coatings

图5 La0.8Sr0.2MnO3 喷涂涂层宏观照片:(a) 铝材基底;(b) 钢材基底Fig.5 Macro pictures of La0.8Sr0.2MnO3 spray coating:(a) Aluminium substrate, (b) steel substrate

3 结论

(1)La0.8Sr0.2MnO3涂层在3μm ~ 30 μm 的半球发射率高达0.85 及以上,红外辐射性能稳定,具有优异的反射隔热能力。

(2)当涂层厚度为100 μm 时,基材种类的变化对La0.8Sr0.2MnO3热控涂层的半球发射率几乎不造成影响,其辐射特性主要取决于涂层材料的本征特性。

(3)当涂层厚度为100 μm 时,随着孔隙率从3.18 %增加到10.29 %,La0.8Sr0.2MnO3热控涂层半球发射率产生的变化在仪器测量误差范围内,有待利用更精密的发射率测量装置检测涂层在不同波段辐射特性的变化,深入分析孔隙率等涂层结构特征对涂层发射率的影响机制。