CrAlSiN纳米复合涂层的最新研究进展

郭明璐,范其香,王铁钢

(天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222)

0 前 言

随着现代材料科学的快速发展与金属切削工艺的不断进步,特别是高温合金、钛合金等材料的广泛应用以及高速切削、硬切削、干切削工艺的出现,金属切削刀具的服役环境日益严苛。而传统的刀具材料存在硬度低,切削效率不高,使用寿命短,加工成本高等缺点,难以完全满足现代机械加工制造技术发展的需求[1]。通过在刀具表面涂覆硬质涂层作为物理屏障与热屏障,可降低刀具的磨损程度,有效提升刀具的综合性能与使用寿命。

过渡族金属氮化物,特别是氮化铬(CrN)系涂层因具有良好的抗氧化、耐腐蚀、抗磨损性能而被广泛应用于刀具表面,以延长切削寿命[2-4]。但CrN涂层的硬度相对较低,高温热稳定性较差。随着难加工材料的出现与发展,传统二元涂层难以满足先进加工工艺的要求,因此涂层成分逐渐趋于多元化。通过在CrN涂层中掺杂Al元素形成的三元CrAlN涂层,比CrN涂层具有更高的硬度与更优异的抗高温氧化性能,极大地延长了刀具的使用寿命[5],在刀具和工模具上应用广泛。在CrAlN涂层中掺杂Si元素,利用固溶强化和细晶强化效应可进一步提升涂层的力学性能。Zhang等[6]利用多弧离子镀技术沉积的CrAlSiN涂层的硬度高达52 GPa;Bobzin等[7]通过高功率脉冲磁控溅射技术制备的Si含量约为5%(原子分数)的CrAlSiN涂层的最大硬度值为40 GPa。除此之外,CrAlSiN涂层还具有比CrAlN涂层更加优异的高温抗氧化性[8]。因此,CrAlSiN涂层在机械制造、海洋装备和核工业等领域都有着广泛的应用前景[9-11]。

近年来,研究者对CrAlSiN涂层的微观组织结构和性能开展了大量研究,并采用元素掺杂和微观结构设计的方法进一步提升了涂层的综合性能。本文归纳了CrAlSiN涂层的微观组织结构、力学性能、摩擦学和抗高温氧化性能的研究现状,并对CrAlSiN涂层性能的改善方法与研究热点做了系统综述,同时对CrAlSiN涂层的发展方向进行了展望。

1 CrAlSiN涂层的组织结构与性能

1.1 微观组织结构

1995年,德国慕尼黑理工大学的 Veprek首次提出了一种非晶氮化硅a-Si3N4包裹过渡族金属氮化物nc-MeN纳米晶的复合结构涂层[12],其表现出的超高硬度和优异的抗高温氧化性能,引起了研究者的广泛关注。通常研究的CrAlSiN涂层即是这种复合结构涂层的典型代表,主要表现为B1-NaCl型fcc-(Cr,Al)N镶嵌于非晶SiNx内的三维网络结构,其中Al通过置换Cr原子的位置固溶于fcc-CrN晶格中起到固溶强化作用,而Si与N形成非晶相SiNx包裹于CrN晶界处阻碍晶粒长大,达到细化晶粒的目的。实际上由于制备工艺和Al、Si成分的差异,CrAlSiN涂层可能具有多种微观结构。Park等[13]通过磁控溅射与电弧离子镀复合技术制备了CrAlN涂层与Si含量为8.7%(原子分数)的CrAlSiN涂层,CrAlN涂层表现为(Cr,Al)N柱状晶结构,而CrAlSiN涂层为(Cr,Al,Si)N纳米晶镶嵌在非晶相Si3N4中的复合结构,如图1所示,这与Veprek报道的纳米复合结构相同。

图1 CrAlN涂层和CrAlSi0.087N涂层横截面的HRTEM形貌、电子衍射花样及暗场像[13]Fig. 1 Cross-sectional HRTEM images, electron diffraction patterns and dark-field TEM images for CrAlN and CrAlSi0.087N coatings[13]

而Zhang等[6]采用多弧离子镀技术制备fcc-(Cr,Al) N与hcp-(Al,Si) N交替生长并互为共格关系的CrAlSiN多层涂层,如图2所示,同样具有优异的力学性能。

图2 CrAlSiN涂层截面的TEM形貌,SAED衍射花样和图中间区域的HRTEM形貌[6]Fig. 2 Cross sectional TEM images of CrAlSiN coating, SAED pattern and the HRTEM image in the middle region of (a)[6]

在CrAlSiN涂层中Al的固溶度有限,当Al含量超过其在fcc-CrN相的临界溶解度时,fcc-CrN逐渐转化为hcp-AlN相,因而Al含量及其在fcc-CrN中的固溶度对涂层的微观结构具有重要影响。Al在fcc-CrN中的理论固溶度为77%(原子分数,下同)[14],而在CrAlN体系中fcc-CrN向hcp-AlN转变的实际固溶度在48%~75%之间[15-18]。在CrAlSiN涂层体系中,Al在fcc-CrN中的最大固溶度也基本在此范围。Tritremmel等[19]研究表明,当CrAlSiN涂层中Al/(Al+Cr)比值(原子分数,下同)为44.9%、45.5%和46.3%时,涂层表现为亚稳态的fcc-(Al,Cr)N结构;而当Al/(Al+Cr)比值为75.5%时,涂层为fcc-(Al,Cr)N和hcp-AlN的双相结构,且涂层中Si均以非晶Si3N4相存在。Soldán等[20]发现CrAlSiN涂层以非晶Si3N4包裹fcc-(Al,Cr)N晶粒结构为主,当Al/(Al+Cr)比值为68.82%时,AlCrSiN涂层中开始产生hcp-AlN相。由此可见,Si对Al在CrN晶格中的固溶度影响不大。但也有研究表明Si会促进hcp-AlN的形成,Al在fcc-CrN相中的固溶度减小约至53.8%[21]。Warcholinski 等[22]发现随Si含量升高,Al/(Al+Cr)比值由67%减小至64%,涂层由fcc-(Cr,Al)N单相转变为fcc-(Cr,Al)N与hcp-AlN的双相结构。Zhang等[23]发现当Al/(Al+Cr)比值为28.84%时,AlCrSiN涂层中即有hcp-AlN相析出。Si促进hcp-AlN相的析出可能是因为少量的Si固溶于CrN晶格中,从而降低了Al在其中的极限溶解度。

在CrAlSiN涂层中,Si 可能固溶于 CrAlN 晶格中,或在晶界形成非晶Si3N4相[24],因而涂层中的Si含量及其固溶度对微观组织结构具有重要影响。当Si含量较低时,其可以通过替代Al/Cr原子,或占据间隙位置固溶于立方晶格中;而当Si含量超过一定固溶度时,Si偏析到晶界与N形成非晶Si3N4相包裹(Cr,Al)N晶粒,阻碍晶粒长大[25,26]。但目前Si在fcc-(Cr,Al)N晶格中的固溶度仍存在争议。Benkahoul等[27]认为当Si含量低于2.3%(原子分数,下同)时,Si可固溶于CrN晶格中,Si含量超过2.3%时出现SiNx非晶相。也有研究发现,当Si含量超过5%时,涂层中才出现非晶SiNx相[28]。另外,Si在涂层中可能形成一些三元Si-N-X化合物(X为Cr和Al),或者与靶材和沉积腔室中残余氧反应形成非晶α-SiO2相[29]。由此可见,Si在CrN晶格中的固溶度在不同的文献报道有所不同,并且Si的存在形式也比较多样,这主要取决于涂层的制备工艺和Si含量。

Si除了影响涂层的相结构外,还可以改变涂层的微观形貌,提高涂层的致密性并减小柱状晶粒尺寸,如图3所示。随着Si含量的增加,CrAlSiN涂层的截面形貌逐渐变得致密,由无Si涂层中明显的柱状结构转变为等轴晶结构,进而转变为致密的玻璃状结构[30]。这是因为随着Si含量增多,涂层内非晶相Si3N4比例提高,阻碍晶粒的生长,同时晶粒间的距离即Si3N4的厚度逐渐增大,从而使涂层变得致密。

图3 CrAlSixN涂层的截面SEM形貌[30]Fig. 3 Cross-sectional SEM micrographs of CrAlSixN coatings[30]

综上所述,CrAlSiN涂层中,Al与Si的含量对其微观组织结构具有较大影响,因而通过改变涂层成分可以调控涂层的微观组织结构。目前,Al和Si元素在CrN相中的临界固溶度还不统一,两者之间的相互影响机制尚不明确,还需要更深入地分析,从而实现CrAlSiN涂层微观结构的可控制备。

1.2 力学性能

表1归纳了CrN、CrAlN、CrAlSiN等涂层的微观结构与力学性能。从表1可以看出,CrAlSiN涂层的硬度高于CrAlN和CrN等二元、三元涂层的。其超硬特性可归结为以下原因:(1) Al和部分Si原子固溶到面心立方纳米晶格中,阻碍位错运动产生固溶强化效应,从而提升涂层的硬度;(2)非晶Si3N4和SiO2相在CrN和CrAlN微晶晶界聚集,阻碍CrN和(Cr,Al)N晶粒生长,达到细化晶粒的效果,产生细晶强化效应[31];(3)非晶Si3N4相可产生一定的“黏结”作用,使非晶相与纳米晶相界之间产生很强的内聚能,增加晶界临界断裂应力,从而有效抑制晶界滑动[6],使涂层具备超高硬度。

表1 CrN、CrAlN、CrAlSiN等涂层的相结构与性能

注:AIP为电弧离子镀技术;MS为磁控溅射技术;MS&AIP为电弧离子镀与磁控溅射复合技术;HPPMS为高功率脉冲磁控溅射技术;FCVA为过滤阴极真空电弧技术;HiPIMS&DC为高功率脉冲和直流脉冲复合磁控溅射技术。

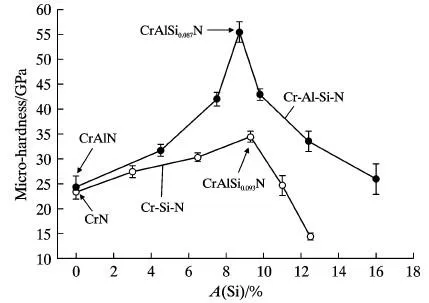

不同Al和Si含量的CrAlSiN涂层具有不同的微观结构,其力学性能也有所不同。有研究表明[13,19],随着Si含量增加,CrAlSiN涂层的硬度先升高后降低,当Si含量为8.7%时CrAlSiN涂层的硬度达到最高值55 GPa,如图4所示。这是因为固溶强化和细晶强化效应随着Si含量增加逐渐增强,从而使涂层的硬度升高;但过量的Si会使涂层中Si3N4非晶相比例增大促进晶界滑动,反而会降低涂层的硬度。为解释纳米复合涂层的硬度随着Si3N4厚度的增加而减小这一现象,Veprek等[36,37]提出了异质外延生长临界厚度理论,即当外延层厚度小于临界厚度时,其和基体之间靠弹性应力相互约束。若两相晶格常数相同,可保持共格生长;而当外延层厚度超过临界厚度时,弹性应变无法继续维持两相的共格生长,需通过产生失配位错释放外延层中聚集的应变能,使晶格发生驰豫,降低力学性能[38]。Veprek等[39,40]还发现,在nc-MeN/Si3N4型纳米复合材料中,当非晶SiNx相大约为一个单分子层(one monolayer,1 ML)厚度时,涂层具有最高硬度。因此,单层Si3N4相可起到最佳的界面协调作用,保持非晶相与纳米晶粒的共格生长,使涂层获得最高硬度;而随着Si含量的增加,Si3N4相比例增大,非晶Si3N4与纳米晶逐渐失去共格关系,涂层内部产生位错和晶格缺陷,从而降低其硬度。大部分研究表明:当Si含量为6%~8%时,涂层可获得最小晶粒尺寸和最高硬度[36]。

图4 不同Si含量的CrSiN和CrAlSiN涂层的显微硬度[13]Fig. 4 Micro-hardness of Si-doped CrSiN and CrAlSiN coatings[13]

在涂层中添加适量的Al可起到固溶强化作用,但Al含量超过其在CrN晶格中的固溶度时会产生较软的hcp-AlN相,降低涂层的硬度。Zhang等[23]发现涂层为fcc-(Cr,Al)N 单相结构时,随着Al含量升高,涂层的硬度逐渐增大至40 GPa;而进一步提高Al含量时,涂层析出hcp-AlN相,硬度降低至30 GPa。Tritremmel等[19]也发现单一亚稳态fcc-(Cr,Al)N结构的AlCrSiN涂层的硬度最高可达39 GPa;而具有fcc-(Al,Cr)N和hcp-AlN双相结构的 Al0.70Cr0.25Si0.05N 涂层硬度仅为29GPa。除了相结构,涂层的晶粒尺寸、表面状态和内部缺陷等对硬度也具有很大的影响。Fan等[41]制备了5种不同Al含量的CrAlSiN涂层,所有涂层均为fcc-(Cr,Al)N单相结构,随着Al含量的增加,涂层的硬度先增加后减小,这是因为Al的晶粒细化效应随着Al含量的增加逐渐增强,而过高的Al含量(靶功率)则会导致涂层表面大颗粒聚集、粗糙,使内部缺陷增多而导致硬度下降。

由于Al和Si元素的固溶强化和细晶强化作用,CrAlSiN涂层具有较高的硬度,但结合力发生下降,低于CrAlN和CrN等涂层的,如表1所示。一方面,这可能是因为CrAlSiN的物理化学性能与基体存在较大差异;另一方面,由于脆性Si3N4相的形成以及Al固溶于CrN相使CrAlSiN涂层内存在较大的残余应力,易导致裂纹的产生与扩展,加快涂层的剥落[42]。虽然Si元素增大了CrAlSiN涂层的脆性,但与Ti基涂层相比,CrAlSiN涂层仍具有较好的韧性。Ding等[43]采用洛氏压痕法定性分析了TiAlN和CrAlSiN涂层的韧性,在TiAlN涂层周围观察到严重的分层和剥落,而CrAlSiN涂层未见明显裂纹,可见CrAlSiN纳米复合涂层的断裂韧性优于TiAlN涂层的。

除了元素组分以外,制备方法也是影响涂层性能的重要因素之一。目前CrAlSiN涂层常用的制备方法为电弧离子镀技术(AIP)、磁控溅射技术(MS)以及二者的复合技术(MS&AIP)。电弧离子镀技术的靶材离化率高,沉积速率大,所制备的涂层膜基结合力高,但在制备过程中由于弧斑温度过高,易在靶材表面激发出小融滴,与气体反应后沉积在涂层表面,形成大颗粒缺陷,涂层表面粗糙,如图5a所示。磁控溅射技术制备的涂层表面没有大颗粒缺陷,涂层具有很好的表面质量,但金属离化率和膜基结合力相对较低,如图5b所示。

图5 电弧离子镀、磁控溅射、电弧离子镀与磁控溅射复合技术制备的CrAlSiN涂层表面形貌[6,44]Fig. 5 Surface morphology of CrAlSiN coatings prepared by arc ion plating, magnetron sputtering, arc ion plating and magnetron sputtering hybrid technology[6,44]

为解决这一问题,近几年研究者们聚焦于磁控溅射与电弧离子镀复合技术。磁控溅射与电弧离子镀复合技术结合了二者的优点,可制备出结构致密且与基体结合良好的涂层,图5c为本课题组通过磁控溅射与电弧离子镀复合技术制备的CrAlSiN纳米复合涂层,与电弧离子镀相比,其表面大颗粒缺陷明显减少,且膜基结合力可达60 N左右,均高于表1中CrAlSiN涂层的结合力,由此可见MS&AIP复合技术可有效提高涂层的表面质量与结合力。此外,高功率脉冲磁控溅射技术成为近几年的研究热点,其同样可以实现金属的高离化率,提高涂层的均匀性与致密性[45]。如表1所示,采用高功率脉冲磁控溅射(HPPMS)制备的涂层因组织均匀致密,硬度高达41 GPa。

1.3 耐磨性能

涂层的耐磨性能是影响刀具切削效率和使用寿命的重要因素之一。由于CrAlSiN涂层具有优异的力学性能,其比CrAlN或CrN涂层具有更优的抗摩擦磨损性能,如表1所示。有研究表明[13],在CrN或CrAlN涂层中掺杂适量的Si,其摩擦系数分别由0.51和0.84下降至0.30和0.57。但摩擦系数不是决定CrAlSiN涂层耐磨性的唯一因素,Si含量对磨损率具有很大影响,如图6所示,随着Si含量增多,CrAlSiN涂层的摩擦系数逐渐减小,而磨损率却先减小后增大[46]。一方面因为涂层表面的Cr2O3、Al2O3与SiO2氧化膜可减缓摩擦副与涂层间的接触,且涂层中的非晶相Si3N4和SiO2相可与环境中的水蒸气发生式(1)、式(2)化学反应[46,47]:

图6 不同Si含量CrAl(Si)N涂层的摩擦系数与磨损率[46]Fig. 6 Friction coefficient and wear rate of CrAl (Si)N coatings with different Si content[46]

Si3N4+6H2O=3SiO2+4NH3

(1)

SiO2+2H2O=Si(OH)4

(2)

反应产物SiO2和Si(OH)2具有自润滑作用,减小涂层的摩擦系数和磨损率,从而提高其耐磨性能。但过量的Si可能会加剧涂层的氧化磨损,降低耐磨性;另一方面因为适量的Si具有细化晶粒,提升涂层硬度的作用,有利于增强涂层的耐磨性。但过高的Si含量会降低涂层的硬度,进而降低耐磨性。

因此,CrAlSiN涂层的耐磨性不仅取决于摩擦系数,还高度依赖涂层的力学性能。从裂纹扩展机理角度来看,粗大的柱状结构使CrAlN等涂层在摩擦过程中易产生直达基材表面的纵向裂纹,造成严重磨损;而CrAlSiN涂层的非晶包裹纳米晶复合结构可使裂纹在一定程度上发生偏转,减少裂纹的纵向传播,产生更多的横向裂纹,因此CAlSiN涂层的磨损深度较CrAlN涂层的更浅[46]。此外,有研究发现涂层抗塑性变形能力也与耐磨性密切相关,因而涂层H3/E*2值[H为涂层硬度,E*为涂层的有效杨氏模量,可由E*=E/(1-v2)计算,其中E为杨氏模量,v为泊松比。]的增加可反映磨损率的降低[48]。

1.4 高温抗氧化性与高温热稳定性

在高速切削加工过程中,由于刀具与工件之间的相对高速运动与摩擦,会产生大量的切削热,使刀具涂层发生相变和氧化等现象,降低服役寿命。因此,涂层的高温性能(抗氧化性与热稳定性)也是研究的重要方面。在高温下,CrAlSiN涂层中Cr、Al、Si和N元素向外扩散以及大气中的O元素向涂层和基体内部扩散,会使涂层发生氧化反应进而逐渐失效。在氧化过程中,元素的扩散以晶界扩散为主[49],因为对多晶材料而言,晶界、表面及位错等都可视为晶体中的缺陷,缺陷产生的畸变使原子迁移比在晶体内部更加容易,所以在这些缺陷中元素的扩散速率大于其在晶体内的扩散速率。而这些缺陷中的扩散通常也被称为“短路”扩散。

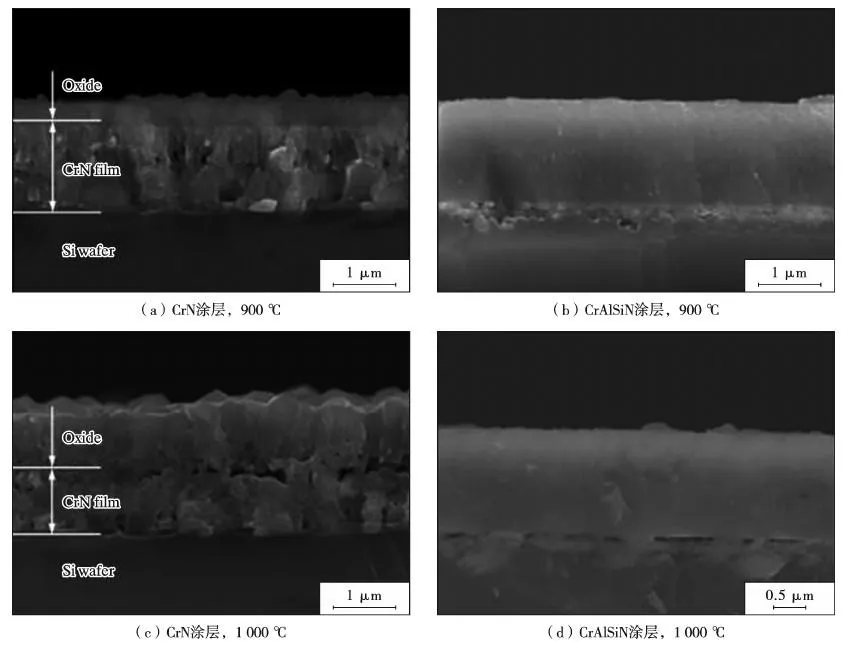

CrAlSiN涂层优异的抗氧化性能归因于其在多方面减缓了元素通过晶界的扩散行为:(1)在氧化初期,涂层表面会形成致密的Cr2O3、Al2O3和SiO2混合氧化物保护膜,阻挡O元素向涂层及基体内部扩散[50],从而有效减缓氧化速率,达到保护基体的作用;(2)由于Si元素的加入,细化了薄膜晶粒,消除了CrAlN薄膜中的柱状结构,延长了O元素的扩散通路;(3)CrAlSiN涂层中的非晶相可有效阻挡元素在晶界的扩散行为,减缓其与氧的反应[51,52],并且由于Si-N间具有较大的结合能(470 kJ/mol),即便在高温下也可稳定地存在于涂层中,阻碍元素的扩散。Chen等[30,53]采用磁控溅射制备 CrAlSiN 薄膜,发现在大气下1 000 ℃氧化100 h后,CrAlSiN涂层比CrAlN涂层具有更优的抗高温氧化性能。Kang等[31]发现在900 ℃和1 000 ℃氧化后,CrN涂层柱状晶结构疏松化,且表面有明显的氧化层形成;而Cr0.23Al0.14Si0.07N涂层氧化后其柱状晶结构依然致密,表面氧化膜并不明显,如图7所示。

图7 CrN和CrAlSiN涂层分别在900 ℃和1 000 ℃氧化1 h后的截面SEM形貌[31]Fig. 7 Cross-sectional SEM images of CrN and CrAlSiN films after oxidation at 900 ℃ and 1 000 ℃ for 1 h[31]

在CrAlN涂层中,由于Cr-N键在高温下不稳定,经高温真空退火后会发生式(3)和式(4)化学反应,使N元素流失,生成h-Cr2N相和c-Cr相,同时热力学上更稳定的hcp-AlN相也将析出使涂层力学性能降低。

2CrN→Cr2N+1/2N2

(3)

Cr2N→2Cr+1/2N2

(4)

而Si元素可以抑制涂层的再结晶与晶粒生长,减缓N元素流失和hcp-AlN相的形成,即推迟式(3)和(4)热分解反应,使涂层具有优异的高温热稳定性。但由于涂层元素组分不同,不同文献中报道的CrAlSiN涂层经过真空热处理后的相结构有一定的差异。Zhang等[54]研究发现CrAlSiN涂层在900 ℃退火2 h后,其相结构、硬度、结合力等性能几乎保持不变,当退火温度升高至1 100 ℃时,CrN相完全消失,涂层中出现h-Cr2N、hcp-AlN、c-Cr和AlCr相。Liu等[21]研究表明,CrAlSiN涂层比CrAlN涂层具有更优异的高温热稳定性,因为Si可延迟hcp-AlN的析出和N的热分解流失,经1 200 ℃退火后CrAlSiN涂层的相结构为hcp-AlN、c-Cr3Si和c-Cr相。

1.5 耐腐蚀性

涂层作为物理屏障,可有效隔离金属基体与腐蚀性介质,从而起到防护作用,因此涂层的耐腐蚀性也尤为重要。CrAlSiN纳米复合涂层的耐腐蚀性与涂层的致密度密切相关,其受Si含量、基体偏压和高温环境等多因素影响。Lin等[55]利用电化学阻抗谱(EIS)研究了不同Si含量的CrAlSiN涂层在3.5% NaCl溶液中的腐蚀性能,发现随着Si含量的增加,电荷转移电阻显著增加,CrAlSiN涂层的耐蚀性增强,这是由于柱状结构对腐蚀电解质具有渗透性,而高Si含量的CrAlSiN涂层的柱间空间更小,涂层更加致密,因此具有更优异的耐腐蚀性能。Ye等[56]发现CrAlSiN涂层的耐蚀性随着偏压的增大先增大后减小,这是由于低偏压下离子能量小,扩散能力不足,所制备的涂层较为疏松;随着偏压增大,离子动能增强,涂层结构逐渐致密,因而耐腐蚀性增强;但过高偏压使离子轰击能量过大,涂层内部缺陷增多,从而使涂层致密性降低,耐腐蚀性减弱。此外,Chen 等[57]研究了真空退火前后涂层的腐蚀性能,结果表明随着退火温度的升高,AlCrSiN纳米复合涂层中的缺陷数量逐渐减小,因此退火后AlCrSiN涂层的耐腐蚀性有所提高。但有研究表明[58],耐蚀性的提高不仅与涂层的致密度有关,涂层表面形成的氧化层、残余应力的降低都可提高涂层的耐蚀性,但目前对CrAlSiN涂层的耐腐蚀性研究非常有限,其防腐蚀机理仍需更深入地探讨。

1.6 切削性能

CrAlSiN涂层在高温下具有优异的组织稳定性、热硬性和抗氧化性等,能很好地适应高速切削加工工况;而且CrAlSiN涂层的韧性超过Ti基涂层的,更适合断续切削和难加工材料的加工。为评价CrAlSiN涂层的实际性能,Ding等[43]分别对CrN、TiN、TiAlN和CrAlSiN涂层进行了高速干切削试验,工件材料为淬硬工具钢,结果表明CrAlSiN涂层刀具的切削性能明显优于其他3种涂层刀具的。Chang等[59]采用无涂层、TiAlN、TiAlSiN和CrAlSiN涂层刀具分别在切削速率v=150 m/min和v=350 m/min下对Ti6Al4V钛合金进行了高速干铣削试验,结果表明,与无涂层、TiAlN和TiAlSiN涂层相比,CrAlSiN涂层可显著降低刀具的磨损,在2种切削速率下CrAlSiN涂层的刀具寿命均最长,其后刀面磨损宽度与切削长度的关系如图8所示。图9显示了在切削速率为150 m/min下加工Ti6Al4V合金后,无涂层和各硬质涂层刀具前后刀面磨损的SEM形貌。从图9可知,在切削12、54和60 m后,无涂层刀具与TiAlN、TiAlSiN涂层刀具均表现出明显的前刀面黏着磨损与后刀面磨粒磨损,而CrAlSiN涂层刀具在切削72 m后前后刀面依旧无明显磨损痕迹,因此,CrAlSiN涂层可有效保护基体,延长刀具的使用寿命。

图8 TiAlN、CrAlSiN和TiAlSiN涂层刀具加工Ti6Al4V合金时的后刀面磨损宽度随切削长度的变化[59]Fig. 8 Variation of average flank wear with cutting length for TiAlN, CrAlSiN and TiAlSiN coated tools when machining Ti6Al4V alloy[59]

图9 在150 m/min切削速率下铣削Ti6Al4V钛合金后不同涂层刀具磨损的SEM形貌[59]Fig. 9 SEM images of different worn carbide tools after milling of Ti6Al4V alloy at cutting speed of 150 m/min[59]

但目前关于CrAlSiN涂层的切削性能和应用的报道还较少,这可能是由于在制备过程中,纳米相晶粒的大小、形状和分布以及非晶相厚度的控制等都是影响涂层性能的关键与难点;并且制备过程中炉腔内很难达到完全真空状态,受炉腔内微量氧元素和复合靶材纯度的影响,制备出的CrAlSiN涂层的硬度等力学性能难以达到Veprek等最初报道的结果(硬度>50 GPa)[60,61]。与AlTiN和AlCrN等三元涂层相比,目前CrAlSiN涂层的制备工艺和技术仍不够成熟,因此其作为刀具涂层的应用相对而言并不十分广泛。

2 CrAlSiN涂层的元素掺杂和微观结构设计

2.1 元素掺杂

由于服役条件的日益严苛,涂层成分逐渐多元化。为进一步提升CrAlSiN涂层的综合性能,满足各种切削加工工艺的要求,添加第五元素成为一种有效方式。

(1)Ti掺杂 研究发现Ti元素可通过抑制调幅分解与重结晶,提高涂层的热稳定性。Chen等[57,62]发现AlCrSiN分别在700 ℃和800 ℃发生调幅分解和重结晶,而Ti的添加可有效延缓AlCrSiN的调幅分解与重结晶,使温度提升至800 ℃和900 ℃,增强了涂层的热稳定性。此外,Ti通过固溶强化效应可改善涂层的力学性能。牛宝林等[63]采用多弧离子镀技术制备了AlCrTiSiN涂层,结果表明其主要由(Cr,Al)N相和(Ti,Al)N相以及Si3N4非晶相组成, 硬度高达35.3

GPa,摩擦系数低于0.5,切削寿命为AlCrN涂层的2倍。

(2)V掺杂 V在摩擦过程中易氧化形成Magneli相氧化物VOx,起到自润滑作用,降低摩擦系数,并且其熔点仅为685 ℃,在高温高速切削环境下可提供液态润滑功能,有效改善涂层的高温摩擦学性能[64],因而在CrAlSiN涂层中掺杂V也获得了研究者的关注。Qiu等[65]发现V可细化涂层晶粒,并且在高V含量的CrAlSiVN涂层磨损碎片中发现了V2O3与V3O5,具有易滑移的剪切面,在摩擦过程中可起到润滑作用,降低涂层的摩擦系数与磨损率。Wu等[66]通过高功率脉冲磁控溅射和阴极电弧蒸发镀复合技术研究了V(原子分数分别为0%、2.1%、4.2%、5.8%、7.5%)对AlCrSiVN涂层摩擦学性能的影响,结果表明在室温下所有涂层均具有高摩擦系数(0.68~0.73);而在600 ℃下,由于含V涂层表面可形成自润滑氧化物V2O5,涂层的摩擦系数从0.94(0%V)显著降低至0.66(7.5%V),以磨料磨损和黏着磨损为主;当温度升高至700 ℃时,V的氧化物发生液化可作为液体润滑,进一步降低摩擦系数,但V会降低涂层的高温抗氧化性能,使涂层发生氧化磨损。

(3)O掺杂 O含量及其分布对涂层的性能具有很大影响。当其在晶界聚集时易使材料发生脆裂,以往被认为是硬质涂层中最有害的杂质元素。Veprek等[67]认为 TiSiN 涂层中O存在于非晶界面,界面O杂质与纳米界面交互作用所引发的微缺陷是涂层硬度下降的主要原因。但近些年有研究表明,添加适量的O可减缓涂层的内应力,降低摩擦系数[68]。唐鹏等[69]发现,掺杂适量的O有助于非晶相氧化物SiO2的形成,细化涂层晶粒,提升涂层的硬度与结合力,在室温~800 ℃环境温度下,含氧AlCrSiON涂层比无氧AlCrSiN涂层具有更低的磨损率。梅海娟等[70]采用电弧离子镀技术制备了不同O含量(0%~51.8%,原子分数,下同)的CrAlSiON涂层,随着O含量的增加,涂层的硬度先增加后减小,且由于氧化物的自润滑效应,涂层具备较低的摩擦系数,在高温高速摩擦环境中表现出优异的耐磨性能。因此,适量O元素的存在对涂层的性能有所改善,但如何调控涂层中的O含量仍需要进行深入地研究。

此外,研究者尝试在CrAlSiN涂层中掺杂Mo、B等元素,也提高了涂层的耐磨性与高温性能。Mo在摩擦过程中易与O结合形成剪切模量很低的层状晶体氧化物MnO2,具有很好的润滑减磨作用。Tao等[71]发现,随着Mo含量的增加,在600 ℃下CrAlMoSiN的摩擦系数逐渐减小,且当Mo含量最高(14.5%)时拥有最低的磨损率。在CrAlSiN涂层中添加B可延迟w-AlN的析出和Cr-N键的分解,提高CrAlSiN涂层的热稳定性,并且B可促进致密Cr2O3与Al2O3混合氧化膜的形成,从而进一步改善CrAlSiN的高温抗氧化性能,其抗氧化温度最高可达1 200 ℃[72,73]。

因此,通过在CrAlSiN涂层中掺杂不同元素可进一步增强涂层的力学性能、摩擦学性能或高温抗氧化性能,应用于难加工材料高速干切削等极端工况时,有望进一步延长刀具的服役寿命。

2.2 结构设计

(1)添加过渡层 CrAlSiN涂层与基底之间存在较大的物理化学性能差异,导致膜基结合力差,而在基底与功能层之间添加一层物理性能介于两者之间的过渡层,可有效缓解涂层与基体的热物理性能差异,减小热应力。李加林等[74]采用电弧离子镀技术,以TiAlN为过渡层在其上沉积了AlCrSiN涂层,极大地提升了涂层的硬度和膜基结合力(高达92 N),这是因为TiAlN涂层与硬质合金基体和AlCrSiN涂层之间的力学性能差异小。Tillmann等[75]在渗氮钢与CrAlSiN工作层间引入了不同厚度的Cr过渡层,由于α-Fe与Cr之间存在较小的晶格失配,随着Cr过渡层的厚度增加,CrAlSiN涂层与基体的结合力有所提升。Hong等[76]通过添加Cr过渡层改善了CrAlSiN和SUS304基底之间的结合力,使结合力由20 N提升至50 N。

(2)多层结构 多层涂层是由2种或2种以上不同成分的涂层相互交替沉积生长所形成的结构,每相邻的两层或多层构成一个调制周期。多元涂层采用多层结构设计,可以综合多种材料的优点,实现涂层间的性能互补[77];张磊等[78]采用电弧离子镀技术制备出AlCrBN/AlCrSiN纳米晶多层复合涂层,与单层AlCrSiN涂层相比,AlCrBN层的添加使其具有更高的硬度、耐磨性和更优异的高温热稳定性,经1 000 ℃真空热处理后其硬度仍可保持在35 GPa以上;Dai等[79]制备了Al2O3/CrAlSiN多层涂层,Al2O3层可有效抑制涂层元素和氧等腐蚀性物质的扩散,极大地提高了CrAlSiN涂层的耐腐蚀性能。

此外,多层界面可打断柱状晶的生长,阻挡位错运动,减小涂层内应力,有效防止裂纹的产生与扩展。多层涂层的抗裂性能和韧性增强机制可以通过界面处裂纹的偏转来解释,如图10所示,在均匀涂层中,裂纹很容易从表面传播到基底,而对于多层涂层,交替多层中的较软层可以充当剪切带,有效吸收冲击能量,使裂纹发生偏转,防止裂纹扩展[80]。Tsai等[81]在具有柱状结构的CrAlSiN单层涂层中观察到垂直于基体表面的裂纹;而CrAlSiN/W2N多层涂层中裂纹呈楼梯状,说明多层涂层中裂纹沿纳米层界面传播,可有效防止裂纹的扩展。Chang等[82]制备了CrAlSiN/TiVN纳米多层涂层,与TiVN和CrAlSiN单层涂层相比,多层结构增加了大量界面,减小晶粒尺寸,由于涂层内部无明显柱状晶粒而表现出更高的硬度、更优异的高温抗氧化性与更佳的抗冲击断裂性能。

图10 均匀涂层与不同调制周期多层涂层的开裂行为示意[80]Fig. 10 Schematic illustration of cracking behavior of homogeneous coating, multilayer coating with large Λ, and multilayer coating with small Λ[80]

(3)梯度结构 梯度涂层是指组分、结构或性能随着空间连续变化或阶梯变化的高性能涂层。梯度涂层基本消除了宏观界面,有效解决了涂层内部性能突变的问题,提高了涂层与基体及涂层与涂层之间的匹配,降低了涂层的内应力[83],可有效抑制裂纹的产生与扩展。Hao等[84]通过改变靶功率,制备出Al、Si含量由涂层底部至顶部呈连续变化的CrAlSiN梯度涂层,发现CrAlSiN梯度涂层比均质涂层表现出更好的表面质量、更低的腐蚀速率和更高的韧性,这归因于梯度结构使应力不再集中于涂层和基材界面,而是分布在梯度涂层中,从而达到增韧效果。Fan等[85]制备了Al和Si含量从基体到表面呈连续性变化的CrAlSiN纳米梯度涂层,与CrAlSiN均质涂层相比具有更强的结合力与更小的残余应力,这是由于Al和Si含量的梯度分布可以消除尖锐界面,降低由界面失配引起的应力,提高涂层与基体间的匹配性;另外,接近基体的低Al和Si含量涂层可作为更软的缓冲层,减缓裂纹的扩展,而临近表面的高Al和Si含量涂层具有更高的硬度与抗塑性变形能力,使涂层兼具优异的韧性与硬度。也有研究者结合纳米多层与梯度结构设计,采用电弧离子镀技术交替循环沉积 AlCrN/AlCrSiN多层涂层,有效减少了涂层内的塑性变形,阻碍裂纹的扩展,提高了涂层的韧性,同时在多层涂层内设计了Si含量呈线性变化的梯度结构,有效地细化了涂层晶粒尺寸,显著提高了涂层与基材的结合强度[86]。

除了上述通过成分连续变化实现梯度结构涂层,本课题组采用基体偏压线性增加的方法,通过粒子能量线性变化实现涂层结构的梯度变化,制备出CrAlSiN梯度涂层,与恒定偏压涂层相比,梯度涂层具有更小的残余应力和更高的膜基结合力。由此可见,成分或偏压梯度设计均能有效改善涂层与基体的膜基结合力,在重载或断续切削时有望增强涂层的抗剥落能力。

3 结论与展望

CrAlSiN涂层具有优异的力学性能、耐磨性能和抗高温氧化性能,但其微观组织结构和各项性能与制备工艺及成分息息相关,因而进一步探索制备工艺和成分对涂层微观结构、力学、摩擦学、耐腐蚀性和切削性能等的影响机制对获得稳定的关键制备技术和工业化应用具有重要意义。研究者通过掺杂元素Ti、V等与微观结构设计的方法,进一步提升了涂层的耐磨性能、抗高温氧化性能或膜基结合力,但掺杂元素的含量、多层结构体系的选择与复配等问题还需要更深入地研究。另外,由于制备技术的不成熟,与CrAlN和TiAlN等涂层相比,关于CrAlSiN涂层体系切削性能与切削失效机理的研究报道还较少。因此,为进一步改善CrAlSiN涂层的性能,同时推进CrAlSiN涂层体系在工业上的应用,未来可以开展以下几方面的研究:(1)拓展新型制备工艺。尝试高功率脉冲磁控溅射(HiPIMS)与电弧离子镀复合技术或激光熔覆等方式制备CrAlSiN涂层,提高涂层的致密性,获得超高的结合强度和耐磨性能。(2)成分和结构优化设计。借助第一性原理等计算方法指导并开发新的涂层体系,结合实验数据分析结果阐明涂层成分、微观结构与性能之间的内在机理,实现涂层成分和结构的可控制备。(3)表面微织构设计。通过模仿自然生物体的典型外部形态,对涂层或基体表面进行微织构设计,如根据牙釉质与牙本质的结合面仿生设计圆弧状,提升膜基结合力或耐磨性能。(4)涂层切削性能与失效机理。探索切削参数对CrAlSiN涂层体系切削性能和失效机理的影响,获得涂层的加工工艺规范,为其工业化应用奠定理论和实践基础。